工業級棉短絨清理回收工藝的改進

王如南,張軍,霍永峰,袁新英,韓文杰

(邯鄲晨光植物蛋白有限公司,河北 邯鄲 057250)

棉短絨是一種重要的纖維資源[1],可應用于紡織、造紙、化學以及國防工業等行業。而剝絨后的棉籽表面光潔,用于榨油可提高出油率;用作棉種,與毛籽相比,可減少病蟲害,同時提高發芽率[2]。

目前本公司棉籽生產線的加工原料多為新疆機采棉棉籽。與手摘棉棉籽相比,機采棉棉籽存在棉結和雜質多、短纖維含量高、異性纖維含量不穩定等問題[3];同時,原料雜質多,土灰多,導致清理效果不佳,對棉短絨的品質造成影響。本公司通過研究分析影響棉短絨產量、品質的因素,改進生產線現有的清理回收工藝,設計開發了一套棉短絨清理回收的生產工藝路線,既能滿足生產線產量提升需要,又能保證棉短絨的質量及收率穩定。

1 影響棉短絨質量的主要因素

根據本公司棉籽加工生產實踐,影響棉短絨質量的因素主要有以下幾方面:

(1)原料(毛棉籽)。現加工原料多為新疆機采棉棉籽,受采摘方式及環境的影響,原料中石子、棉稈等雜質較多。當石子等雜質與棉籽比重相同時,其進入棉籽加工生產系統后會對設備造成一定程度的損壞,導致設備故障率增加,安全系數降低;此外,對棉短絨的清理也造成很大的影響。

(2)剝絨后的短絨清理工藝水平。棉籽經過3道剝絨機剝絨后,得到的棉短絨內含有未清理干凈的棉稈;此外,當剝絨過重時棉籽破碎程度高,會產生碎棉仁和碎棉殼等雜質。因此,當棉短絨經過集絨機、清絨機和棒條機等設備收集清理時,若短絨中的雜質、灰分未清理干凈,會嚴重降低棉短絨的品質。

(3)棉短絨的回收工藝水平。正常生產中,剝絨機的排雜,以及集絨機、清絨機和除塵系統回收的棉短絨下腳料,經收集回收后,會再次進入到生產系統中,以增加棉短絨的收率。但回收的下腳料中塵土、棉稈等雜質較多,對棉短絨的質量也會造成一定的影響。

2 提高棉短絨質量的改進措施

為提升棉短絨的品質及收率,結合本公司棉短絨實際生產過程中出現的問題,提出設備改進措施,改進了棉籽清理除雜工藝,增加了圓篩、棒條機,并且調整了風力清籽機組配置;改進了短絨分離工藝,增加了五聯篩和新型棒條機,設計開發了適合大型生產的工藝路線,實現了棉短絨品質以及收率的顯著提升。

2.1 棉短絨生產工藝

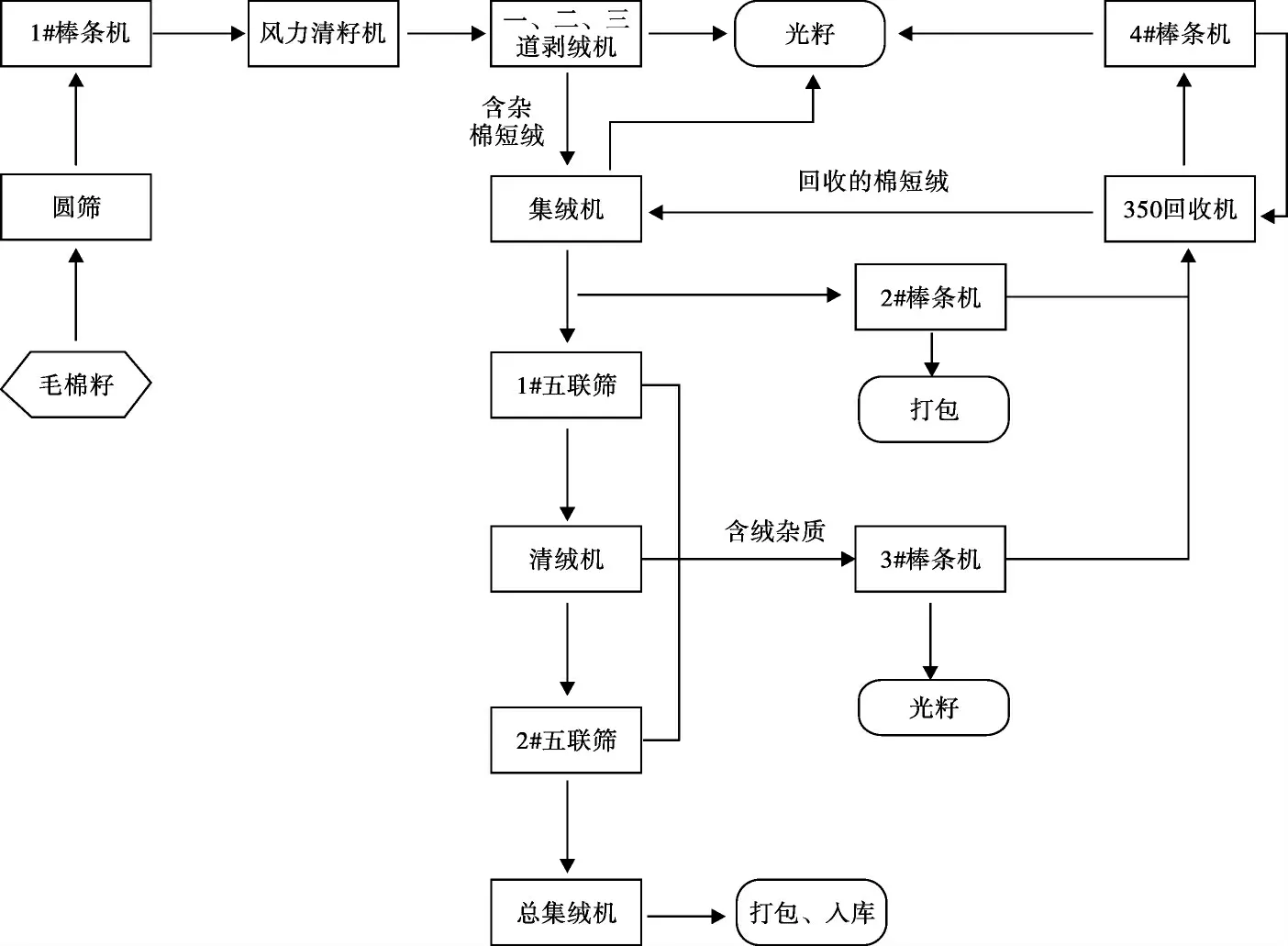

改進后的生產工藝路線見圖1。

圖1 棉短絨生產工藝路線

生產中,毛棉籽用鏟車進行投料,經過除去石塊等重雜的圓篩、除去棉花莖葉等輕雜的1#棒條機和除去重雜的風力清籽機后,輸送至剝絨車間生產系統中,依次進行剝絨、清理和回收處理。

剝絨車間各條生產線一道、二道、三道剝絨機的數量按照1∶6∶5排布,并且每條生產線都有各自的集絨機和清絨機,最后匯集到總集絨機。脫雜后的棉籽先進入3道剝絨機逐次進行剝絨,一道剝絨機將棉籽中的異性纖維除去,二道、三道剝絨機剝絨后得到光籽和棉短絨。經過三道剝絨工序后得到的含雜棉短絨經風力運送到集絨機中進行收集,其中的大棉仁、棉殼以及塵土等被除去;經1#五聯篩打散后除去一部分細小的碎棉仁、碎棉殼等雜質;隨后進入清絨機,經2道清絨后,再次進入2#五聯篩中將細碎雜質除去。此外,經過氣流作用回收的下腳料進入回收間,利用棒條機和350回收機進行多次清理回收,經回收的棉短絨再次進入集絨機中,回收的雜質隨光籽到下一工序處理,土絨(棉短絨下腳料)將直接經刮板輸送至土絨倉打包。最后,清理回收后的棉短絨經總集絨機收集后,輸送至打包機打包。

2.2 棉籽除雜

主要設備是圓篩、棒條機和風力清籽機組。

針對棉籽含雜多、產出短絨質量差的問題,利用比重的不同,用圓篩、棒條機等除雜設備將棉籽中的大石塊、磚塊等重雜,以及棉花莖葉等輕雜進行初步清理。清理后的毛棉籽輸送至并聯的6臺風力清籽機組中,通過對每臺清籽風機加裝變頻器,在調控清籽機風門、風道的基礎上,精確調控每臺風機的風量、風壓,充分利用風力除雜的特性,使得棉籽中的重雜再一次被清除。

正常生產中,毛棉籽按35t·h-1的喂料量投入進料系統中,原料雜質含量(質量分數,下同)為1.0 %~2.5 %,經過清理后雜質含量可降至0.6 %~1.1%。其中,比重大于棉籽的石塊、碎磚、金屬物等雜質及比重小于棉籽的塵土、游離纖維、不孕籽、癟籽等雜質基本被清除,便于后續棉短絨的生產。

2.3 剝絨機的調整

主要設備有MR-160鋸齒剝絨機、立絞龍和分料刮板等。

為了提高剝絨的質量,根據車間生產經驗,以二道、三道剝絨配套的11臺剝絨機為一組,創新分區換輥管理模式。將車間內的每一組剝絨機劃分成不同區域,針對不同需求配備裝有不同直徑(307~330mm)鋸片的鋸輥。實際生產中,每一組二道剝絨機鋸輥上的鋸片配置:第1臺為307銑片或斬片,第2臺和第3臺為318銑片或斬片,第4臺和第5臺為330銑片,第6臺為307銑片或斬片;三道剝絨機鋸輥上的鋸片配置:第1臺為330銑片,第2臺為318斬片,第3~5臺為330銑片。如此合理搭配剝絨機組,能保持每臺剝絨機都在最佳的工作狀態,剝絨效果達到最佳,且保證每臺剝絨機剝絨均勻一致,將光籽殘絨率由5%降至3%以下。同時,方便剝絨機鋸輥的維修更換,提高鋸片利用率,能夠使每噸棉籽的鋸片消耗量降至0.5 8片。

2.4 棉短絨的清理回收

主要設備有集絨機、五聯篩、清絨機和棒條機。

在含雜棉短絨清理回收過程中,為了減少細小游離棉短絨的損失,并能更好地去除細碎雜質,更換集絨機塵籠網面孔徑為0.4 25mm(40目),并在集絨機和清絨機后分別增加1臺五聯篩。五聯篩由5個并排同向轉軸組成,每根轉軸上均勻分布有細小棒條,便于在轉軸轉動中將棉短絨打散,使一些較重的雜質排出,清理后得到灰分含量為1.0%~1.4 %、硫酸不溶物含量為5.0 %~6.0 %的棉短絨。經過氣流作用回收的棉短絨下腳料中塵土、雜質較多,質量較差,且纖維長度較短,進入回收間后,利用棒條機和350回收機進行除雜回收,以增加棉短絨的收率。

回收間內2#棒條機為3層階梯狀設置,內部篩網孔徑分別為4mm、3mm、2mm,便于清除雜質,同時能夠再次分離回收,提高棉短絨的收率;3#、4#棒條機內腔進口小、出口大,有利于將棉短絨充分打散,便于去除其中包裹的雜質。回收得到灰分含量為5%~7%,硫酸不溶物含量為20%~40%的棉短絨后,將其風運至集絨機中,再次進行處理。

2.5 使用情況

按照上述生產工藝路線,在大型生產線生產中,棉籽投料后,每臺剝絨機均能保證最佳工作狀態,可持續穩定運行,設備故障率低,員工勞動強度降低,有利于減少用工。剝絨后光籽殘絨量均勻,且殘絨率在3%以下。增加五聯篩和棒條機等清絨工藝,保證了棉短絨質量穩定。此外,將生產中產生的棉短絨下腳料清理回收,可提高棉短絨收率。最后,產出的成品棉短絨質量符合國家標準GB/T 20223-2006[4]要求中的三類絨一級。

2.6 新工藝特點

(1)棉籽除雜設備數量增加,形成多級高效除雜系統,對棉籽中雜質的處理效果相比原工藝提高了30%,有利于后續短絨的清理。

(2)按照自創的分區換輥方式進行剝絨機鋸輥的更換,一方面節省了剝絨機參數調整的時間,提高了車間員工換輥的工作效率;另一方面通過剝絨機的合理搭配延長了鋸片的使用壽命,且使剝絨均勻一致,明顯降低了光籽殘絨量。

(3)棉短絨清理過程中,增加五聯篩,有利于清除棉短絨中混入的碎棉仁、塵土等影響產品品質的細碎雜質。另外,通過增加新型棒條機將棉短絨下腳料進行回收再利用,使短絨產出率提高20%以上。

3 結論

本公司結合自身生產情況設計了一套棉短絨清理回收生產工藝路線,可將原料雜質含量由1.0 %~2.5 %降為0.6 %~1.1 %,剝絨后得到灰分含量為2.0 %~2.5 %、硫酸不溶物含量為15%~25%的棉短絨。經過集絨、清理和回收后得到灰分含量為1.0 %~1.4 %、硫酸不溶物含量為5.0 %~6.0 %的棉短絨,收率在94%以上,符合大型生產線生產要求,能為相關生產企業創造更大的經濟效益。