鹵水精制過程中的納濾分級優化

袁敬明1,吳 奇,曲曉紅,張麗娜1,潘玉強

(1.山東海化集團有限公司,山東 濰坊 262737;2.山東海化股份有限公司純堿廠,山東 濰坊 262737)

山東海化股份有限公司純堿廠通過納濾精制鹵水技術將新興的膜技術與傳統鹽化技術相結合,實現地下鹵水中原鹽的高效利用,在一定程度上避免曬鹽過程中地下鹵水資源的滲漏損失,提高鹵水中氯化鈉回收率,降低了純堿生產成本,經濟效益明顯。

1 鹵水納濾生產流程[1-2]

鹵水納濾生產核心工藝采用“超濾+納濾”雙膜法工藝,通過超濾膜去除鹵水中的懸浮物、泥沙、細小微粒、膠體和大分子有機物等,然后進入納濾膜,分別得到鈣、鎂、硫酸根濃縮的納濾濃水和氯化鈉純度較高的精制鹵水。精制鹵水代替海水直接用于純堿廠生產化鹽(生產流程圖詳見圖1)。

通過精制鹵水代替海水化鹽,可以實現:①減少了純堿生產中固體原鹽的使用量。②納濾精制鹵水較海水相比鈣、鎂等雜質的減量,可節省鹽水除雜中的石灰石、焦炭、純堿耗用量,降低了鹽水的精制費用,實現了純堿生產的降本增效。同時硫酸根離子大幅降低,可減少純堿系統結垢使蒸餾塔運行周期大大延長,對純堿穩定生產起到了有利作用。

2 納濾膜使用情況

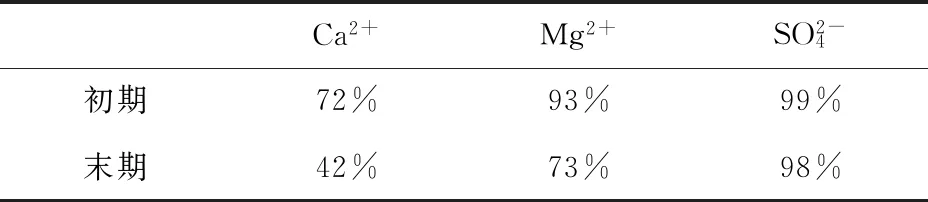

經前期測算,納濾膜鈣鎂截留率下降影響產水價值,其中僅Mg2+截留率下降1%,折合每方精制鹵水增加石耗0.14 kg、堿耗0.27 kg,每方精制鹵水價值降低約0.45元。可見納濾膜性能下降后造成的精制鹵水水質變差,會增加純堿生產的費用。

表1 某款納濾膜投用初期及末期截留率對比表

3 技術方案[2]

山東海化納濾一期(工業化示范項目)于2014年8月份投產,精制鹵水產水水質優于設計值,經過兩年時間的運行,據分析判定為納濾膜被鹵水中的有機物、無機物等多種物質復合污染,因而納濾膜化學清洗過于頻繁,造成納濾膜產水指標不可避免的下降。

經多年使用一級納濾產水水質下降明顯,其中較差產水中鈣離子含量高達600~700 mg/L,鎂離子含量高達1 500~2 000 mg/L,遠高于設計數值。從經濟效益來計算,精制費用相比海水已不具有優勢。

為提高精制鹵水水質指標最大程度滿足純堿廠降本增效要求,主要有以下解決方案:

1)更換納濾膜,該方案優點:無需大規模施工,實施快,見效快。缺點是:一是投資大,由于納濾膜更換量較大,一次性更換費用極大;二是納濾膜的使用效率低,更換下舊納濾膜無法處理;三是無法解決一級納濾納濾膜的污染問題,缺乏長遠規劃。

2)開展納濾分級優化研究,新增二級納濾裝置一套。具體方案為:目前一級納濾產水進入二級納濾,二級納濾產水用于后續生產達到提高產水水質目的;二級納濾濃水可進入超濾產水,一定程度上補充一級納濾進水。該方案的優點:一是新增設備一套二級納濾裝置及少量納濾膜,既可以提高產水水質,又可以延長一級納濾中的納濾膜使用壽命;二是補充超濾產水一定程度上提高納濾進水量;三是提高納濾膜的使用效率,根據納濾膜性能實現一級納濾、二級納濾間納濾膜的調換使用。該方案的缺點是,新增裝置投資以及二級納濾能耗。

經測算新增裝置投資以及二級納濾能耗與收益相比,效益明顯。為盡快實施納濾分級優化,掌握關鍵數據,組織實施了4040納濾膜中試試驗以及一期二級納濾工業化應用。

3.1 試驗目的

1)對現有各種膜在現有一級納濾產水條件下進行各種試驗,基本掌握各種納濾膜的性能,為二級納濾設計提供數據支持。

2)納濾膜進膜壓力恒定的條件下,確定二級納濾裝置的回收率。

3)不同進膜壓力下,確定二級納濾裝置納濾膜的通量。

3.2 試驗過程

把來自一級納濾產水罐鹵水作為原水引入機臺原水儲罐,并在試驗機臺中,分三段裝入4040試驗膜,產水收集到一罐內,濃水回原水罐或排掉,手動調節濃水閥門穩定某參數,測試不同廠家納濾膜在不同條件試驗條件下的各種性能參數,并作詳細記錄作分析。

3.3 試驗數據與分析

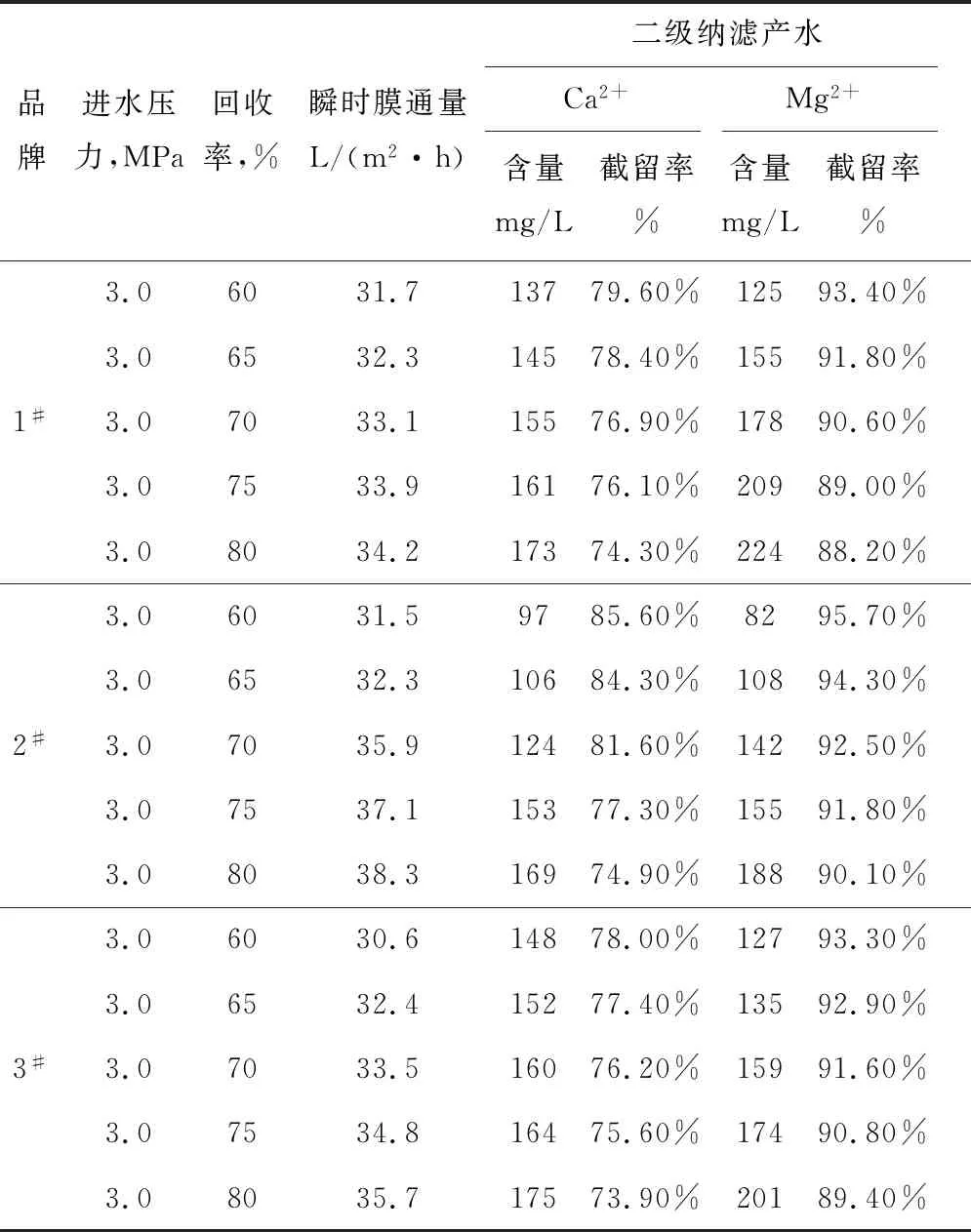

表2 3.0 MPa下不同品牌納濾膜試驗運行記錄表

小結:通過表2可以發現,不同品牌的納濾膜在恒壓條件下,隨著濃縮倍數的變化,膜通量均超過30 L/(m2·h),當濃縮倍數低于75%時,鈣、鎂離子的截留率均達到預期。

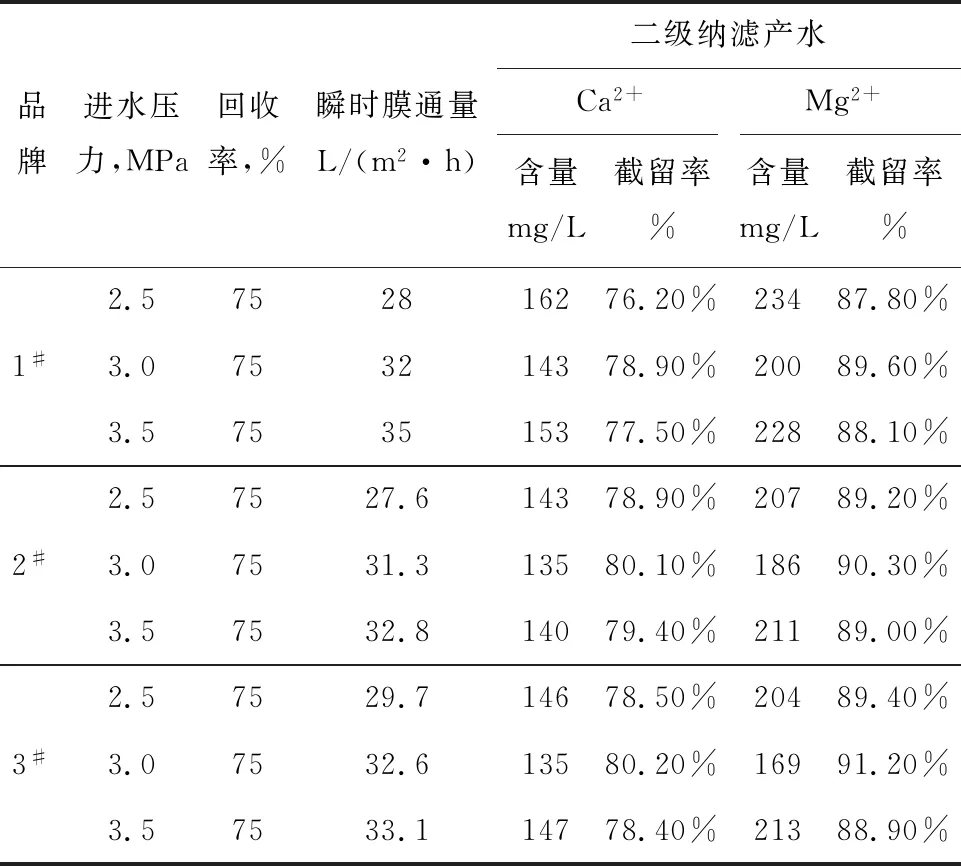

表3 75%濃縮倍數下不同品牌納濾膜試驗運行記錄表

小結:通過表3可以發現,不同品牌的納濾膜在濃縮倍數不變的條件下,當進水壓力為3.0 MPa時,納濾膜通量全大于30 L/(m2·h),鈣、鎂離子的截留率最高且滿足預期值。

3.4 試驗結論

1)三種品牌納濾膜對鈣、鎂離子截留率都達到預期結果。

2)在3.0 MPa操作壓力下,納濾膜通量全大于30 L/(m2·h)。

3)建議設計參數: 操作壓力3.0 MPa;平均通量30 L/(m2·h);回收率75%。

3.5 工業化應用

3.5.1 設計制作二級納濾裝置一套

根據鹵水精制一期納濾機臺產水能力及純堿生產對精制鹵水水質及供應量的需求等綜合考慮,設計二級納濾裝置。二級納濾系統借用二期給水泵1臺、高壓泵2臺,保安過濾器1臺,一級納濾產水罐1個。

3.5.2 設計膜堆結構

該裝置共300支納濾膜,60支膜殼,每只膜殼5支;分三段,該裝置鹵水處理水量為389 m3/h,回收率74.4%~83.7%,生產精制鹵水272~301 m3/h。

通過分段設計,實現機臺均勻布水,提高膜表面流速,降低濃差極化現象,降低膜污染。

3.5.3 合理匹配現有裝置能力

1)一期納濾機臺產水量在400~440 m3/h之間,與二級納濾處理量不匹配,因此利用納濾二期900 m3的一級納濾產水箱,并設溢流口到精制鹵水罐,實現一級納濾、二級納濾的產量調節。

2)因納濾一期納濾膜硫酸根截留率基本無變化,所以二級納濾濃水中的硫酸根含量較低,重新返回系統既能節約鹵水又能有效避免結垢現象,因此對納濾濃水設置雙管路,根據納濾濃水水質分析結果及生產需求決定納濾濃水外排還是返回超濾產水罐。

3)二級納濾機臺的化學清洗借用一級納濾化學清洗管線和設備,但與一級納濾化學清洗不同,二級納濾機臺采用分段沖洗,先沖洗一段,然后沖洗二段和三段。根據污染物的不同選用不同的清洗藥劑,有效避免藥品浪費及交叉污染。

4)對三段產水設置雙回路。二級納濾機臺三級產水水質應明顯比一段、二段差,因此對三段產水設置雙回路,可選擇進入一級納濾產水箱或精制鹵水罐;新膜運行初期暫進入精制鹵水罐;后期運行過程中根據二級納濾機臺三級產水分析結果,若其水質(鈣鎂含量)高于二級納濾進水,則三段產水切換送至一級納濾產水箱。

4 實施效果

1)減少純堿生產原料消耗

鈣、鎂截留率分別由42%、73%提高到50%、79%,精制鹵水水質得到大幅度提高,鈣、鎂含量由投用前的0.6 tt、3 tt,下降到0.47 tt、1.65 tt左右,對比投用前每年可減少石灰石2.04萬t、焦炭0.12萬t、自用堿1.08萬t,增效約830萬元。

2)納濾膜重復利用

少量技改投入即可延長納濾膜使用壽命,一級納濾納濾膜使用壽命預計可延長一年以上。同時可根據使用效果,納濾膜在一、二級之間可以靈活調用。根據一期二級納濾的運行情況,為二期提供了數據支撐和寶貴的工業化經驗,目前該裝置已成功用于鹵水精制納濾二期項目,預計年增效2 000萬元。