淺談氨堿廢液化灰技術開發與應用

(中鹽青海昆侖堿業有限公司,青海 德令哈 817099)

純堿的生產在國民經濟發展建設過程中占有重要地位,中國已經成為世界上生產量和消費量最大的國家,2020年,我國純堿產量2 788萬t,其中采用氨堿法制堿工藝生產的純堿約為1 298萬t。氨堿法制堿因為具有原料價廉易得、產品質量高、技術成熟、能實現大規模連續生產、生產中氨得到充分的循環利用、損耗量較小等優點,目前仍為最主要的純堿生產方法。但該法也存在原料利用率低,主要是指NaCl的利用率低,廢液排放量大的缺點。蒸氨廢液是氨堿法純堿生產中產生量最大的排放物,主要是高含鹽的廢水,主要成分有氯化鈉和氯化鈣等無機鹽。目前均通過晾曬達到濃縮目的,進入氯化鈣制備廠進行結晶。蒸氨廢液的資源化綜合利用一直是制約氨堿法制堿生產企業可持續發展的因素之一。

1 蒸氨廢液化灰技術

氨堿法制造純堿過程中,每生產1 t純堿大約要排放10 m3左右的廢液,廢液中主要成分為NaCl和CaCl2,濃度分別為50~70 g/L和95~115 g/L,其余是水,約為924~964 g/L,pH值為10~11。年產150萬t的氨堿法純堿廠每年要排放1 500萬m3的堿性廢液,為了環境治理要花費大量人力財力,同時大量物料被浪費。為了減少廢液排放量,回收廢液中的NaCl、CaCl2和H2O,我公司在與各純堿企業交流、學習和與各專業的環保公司、科研院所、高校做過大量的試驗研究的基礎上,認為廢液化灰技術是一條投資省、見效快的蒸氨廢液資源化綜合利用的途徑。

化灰,即用一定量的水加入到生石灰CaO中進行消化反應生成熟石灰Ca(OH)2,繼而制成石灰乳的過程,在氨堿法純堿廠中此過程稱作化灰。在氨堿法純堿廠中石灰乳被加入過濾母液中用來分解NH4Cl,并用蒸汽加熱蒸餾母液回收被分解出來的NH3,釋放NH3后的母液叫做蒸氨廢液。灰乳帶進母液中的水分沒有被利用,反將廢液沖稀,增加廢液排放量。

蒸氨廢液化灰,即用蒸氨廢液上清液代替部分淡水進行化灰,達到充分利用廢液中的水分和降低淡水使用量的目的。這樣使蒸氨廢液當量體積減少,同時將蒸氨廢液濃縮,為蒸氨廢液的處理、綜合利用生產氯化鈣以及降低產品成本提供了有利條件。

2 試驗方案

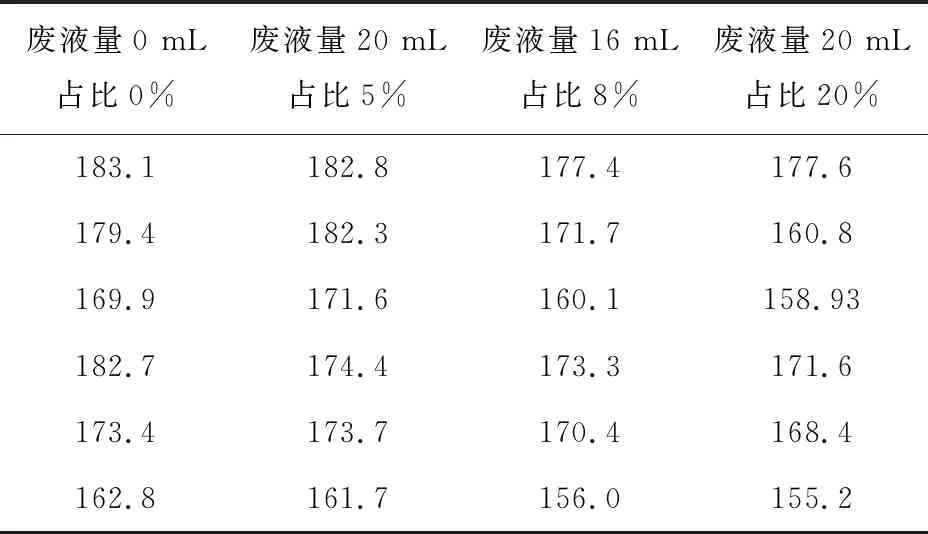

分別將廢液占比為0%、5%、8%、20%的化灰水200 mL加熱至42 ℃,放入固定數值的生石灰后,不斷攪拌15 min,分別測定灰乳濃度數據。

結果分析:

1)化灰水中摻入93 ℃的蒸氨廢液上清液后,可以將化灰水的溫度提高約5 ℃,有利于提高灰乳的活性。

2)采用蒸氨廢液與化灰水比列為1∶20配置的“化灰水”消化石灰得到的灰乳,其濃度可以達到生產需要的灰乳濃度即160~175 tt。

表1 ACaO濃度(tt)試驗數據

3 氨堿廢液化灰出現的問題及措施

3.1 出現的問題

采用高溫蒸氨廢液直接進入化灰機化灰所得的灰乳ACaO濃度低,砂子多,易分層,化灰機轉篩、灰乳轉篩篩網頻繁堵塞,現場霧汽大,化灰機機頭和機尾出現“噴汽”現象。

3.2 原因分析

1)采用高溫蒸氨廢液直接進入化灰機后,存在高溫廢液減壓問題,會產生大量的閃發汽,蒸汽中夾帶大量粉塵從化灰機機頭排氣筒大量排出、造成車間環境及廠區環境惡劣。

2)由于廢液含砂,會增加灰乳的含砂量,存在增加鹽水排砂量。

3)灰乳含砂量增加后,存在蒸氨塔低壓增高的可能。

4)由于氨堿廢液進入到化灰機后導致化灰水中含有大量的NaCl和CaCl2,化灰水中廢液上清液摻兌比列低于20%左右時,對灰乳ACaO濃度影響不明顯。

3.3 工藝路線確定

綜合以上因素,經對氨堿廢液化灰出現的問題進行梳理、討論后,結合現場實際情況,決定采用蒸氨廢液與化灰水充分預混進一步降低混合化灰水溫度至55 ℃左右后在進入到化灰機內進行化灰。具體是:

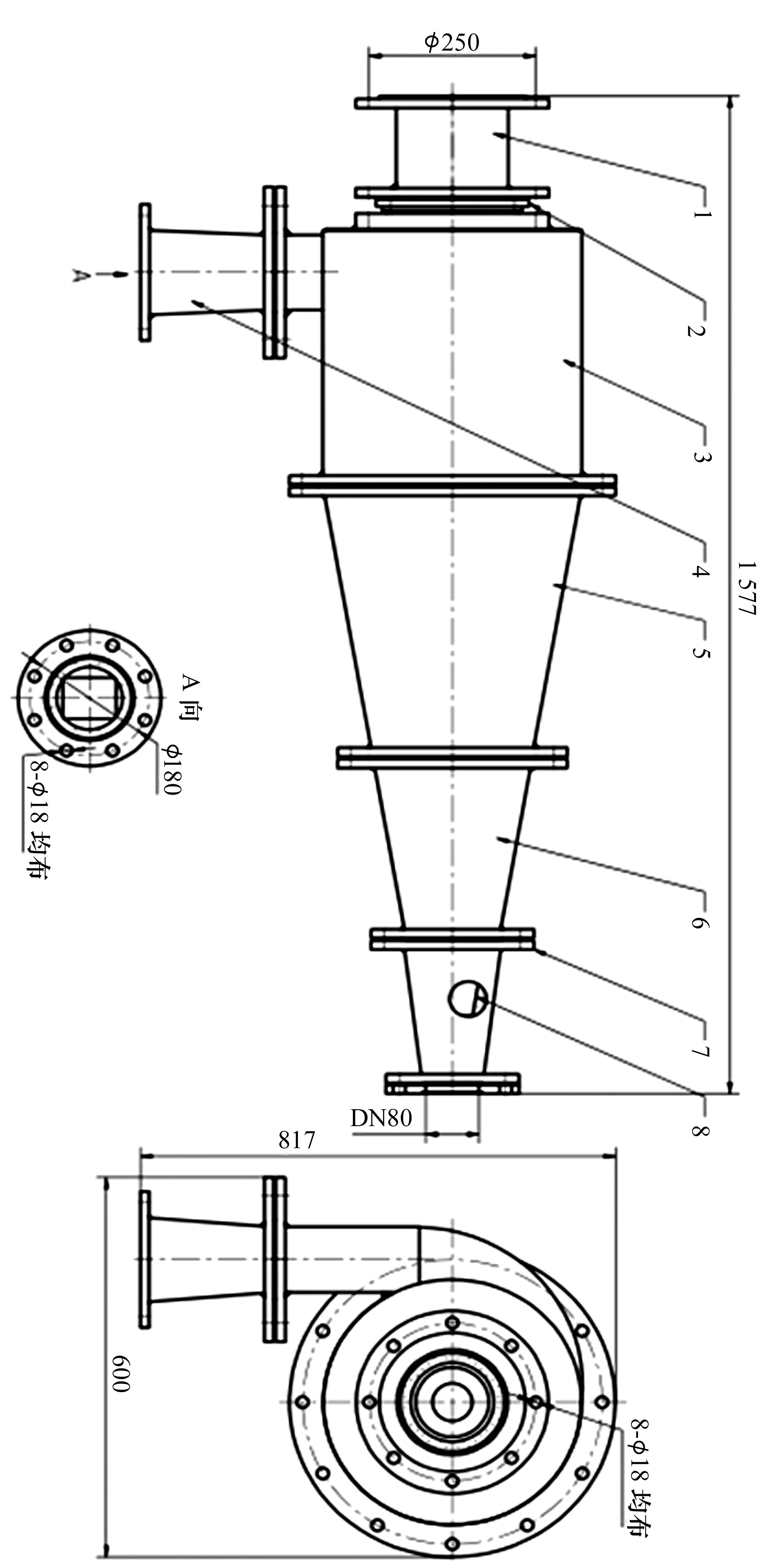

1)新增兩臺型號為FX-350GN-II的蒸氨廢液旋流器,從蒸氨廢液泵出口管道上配管,將蒸氨廢液引入旋流器進行固液分離,分離出的含砂液進入廢液泵進口排至廢液排放場。

這款旋流器采用最先進的渦形漸開線的給料方式,解決了內部漿液的紊亂,使流動更接近于層流,降低了循環流與短路流,增加了旋流器的分離效果。我公司本次選用的旋流器是該旋流器廠家在多家純堿企業使用基礎上進行改良的產品。其改變了旋流器的形式,解決旋流器內部負壓區形成所需要的空氣柱來源于沉砂口和溢流口的方式,即使在密閉管路和空間也可以繼續工作。

2)化灰水進口管線增加預混器,廢液與化灰淡水(濁水、二次水)充分混合后進入化灰機,化灰機尾部增加排氣管和洗氣塔,洗氣塔尾部增設引風機。

3)化灰產生的大量蒸汽經洗氣塔降溫、洗滌后排入濁水池重復利用。

1.溢流短接 2.溢流導管 3.柱體 4.進料短接 5.大錐 6.小錐 7.底流口外套 8.底流圖1 旋流器

4 小 結

青海采用蒸氨廢液化灰技術的廠家運行情況:五彩堿業蒸氨廢液化灰系統自2018年底投入運行,目前上清液使用量為90 m3/h;發投堿業蒸氨廢液化灰系統自2020年9月底投入運行,目前上清液使用量為60 m3/h。我公司蒸氨廢液上清液化灰系統自2021年1月底投入運行,經過不斷的完善,目前上清液使用量為100 m3/h,灰乳濃度滿足指標要求、化灰系統、蒸氨系統平穩運行。

每小時節約化灰水100 m3,一年可節約80萬m3化灰水。蒸氨廢液當量減小,鹽分由60 tt升高到62 tt。每年可節約石灰石3 485 t,節約焦炭264 t。說明我們對此項的技改是較為成功的,取得了一定的實際效果。蒸氨廢液上清液化灰技術是廢液再利用的一條有效途徑。