高強耐磨鋼軌接頭軟化區準確測定方法研究

楊翰,戴虹,廖馬宏

摘要:針對高強耐磨鋼軌接頭軟化區如何在工地便捷準確測定,以滿足TB/T1632 《鋼軌焊接》標準要求的問題,采用里氏硬度計、細化測點間距的測試方法對60N U76CrRE鋼軌氣壓焊接頭硬度進行了測試。結果表明:接頭軌頂面軟化區硬度均值比標準檢測方法降低15 HB (5%);接頭硬度均值降低18 HB(5%),軟化區寬度變寬0.5~1.2 mm(4%~9%);接頭縱斷面軟化區硬度均值降低1.1 HRC(3%),接頭硬度均值降低1.3 HRC(3%),軟化區變寬1~1.5 mm(7%~10%);細化測點間距法比標準方法更加準確、便捷。

關鍵詞:鋼軌;焊接;軟化區;硬度;測試方法

中圖分類號:TG806? ? ? 文獻標志碼:A? ? ? ? ?文章編號:1001-2003(2021)09-0075-06

DOI:10.7512/j.issn.1001-2303.2021.09.14

0? ? 前言

隨著我國高速重載鐵路經濟日益發展,無縫線路開始被大規模采用,鋼軌焊接接頭焊縫和熱影響區整體的硬度水平決定著接頭服役的耐磨性及使用壽命,關系著線路運行的平順性和安全性,因此保證鋼軌接頭質量至關重要。

鋼軌焊接接頭熱影響區中存在著軟化區[1-2]。現行測定、統計軟化區必須符合TB/T1632《鋼軌焊接》標準[3],準確性測定問題就顯得尤為重要,尤其是高強耐磨鋼軌這個問題更為突出[4]。TB/T1632《鋼軌焊接》標準規定:以焊縫為中心兩側100 mm范圍內接頭軌頂面采用布氏硬度計,測試點間距為7.5 mm;縱斷面(接頭大板試樣)的測試線1上采用洛氏硬度計,測試點間距為5 mm。由于該種測試方法的點間距較大,會遺漏部分硬度值更低的軟點,導致測量的軟化區寬度和硬度值與真實的軟化區寬度和硬度值有較大差異,從而影響接頭軟化區性能評價的準確性。為此,文中研究了一種可快速便捷、無損、準確測定鋼軌接頭軌頂面及“ 細化測點間距 ”的測試方法,并分析所測結果與標準測定方法的差異,為現場無損評價接頭軟化區性能提供技術支持。

1 試驗條件

1.1 試驗材料

試驗材料選擇60N U76CrRE熱處理鋼軌,其母材化學成分及力學性能如表1所示。

1.2 焊接設備及工藝

采用GPW-12000型氣壓焊軌機進行焊接,其工藝參數如表2所示。

1.3 兩種硬度測試方法

(1)第一種測試方法為標準法。

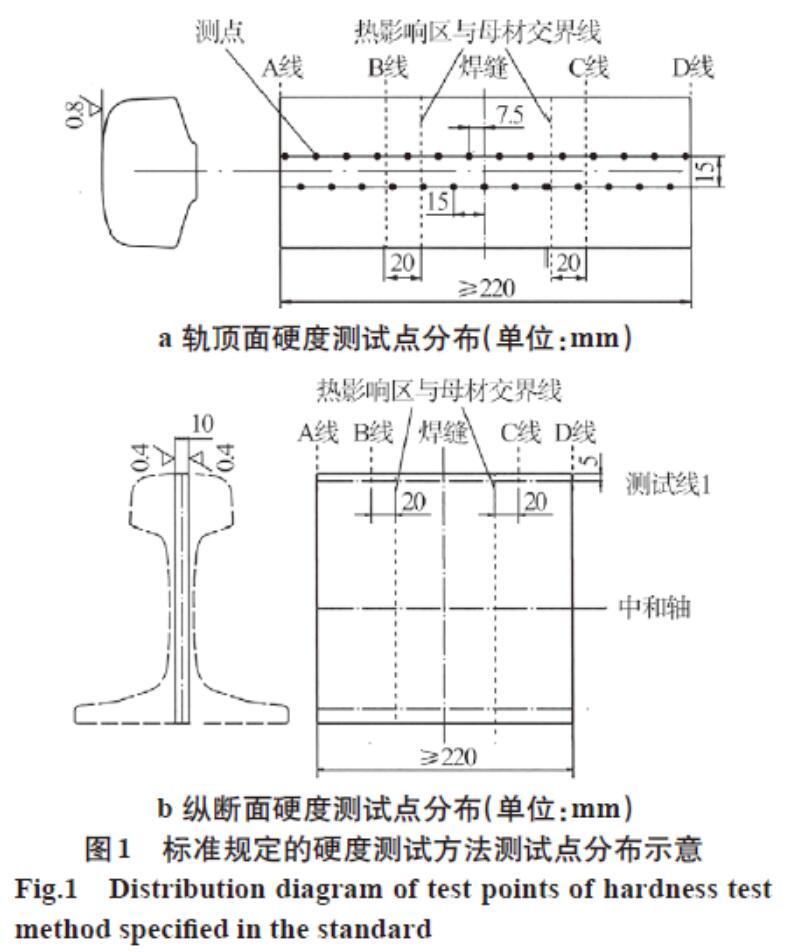

按照TB/T1632《鋼軌焊接》標準要求包含軌頂面硬度和縱斷面硬度,測試點選取如圖1所示。

測試之前將接頭測試面打磨拋光至表面光整,采用5%硝酸酒精浸蝕表面呈現顏色深淺不同的區域。標準法(見圖1)標注的熱影響區與母材交界線并不準確,實際交界線在BC線位置處。

采用HB-3000型布氏硬度計測量軌頂面硬度,試驗條件為HBW10/3 000[6]。測試點見圖1a。計算時以AB與CD之間的硬度均值為母材硬度(Hp);以BC之間的硬度均值為接頭硬度(Hj);以BC之間低于0.9Hp的區域為軟點硬度均值(Hj1);將所測得的數據點在坐標軸上繪制成硬度曲線散點圖,將硬度值低于0.9Hp的寬度作為軟化區寬度(w)。

采用HV-30型維氏硬度計測量縱斷面硬度,試驗力為294.2 N[7]。測試點見圖1b。縱斷面硬度測試取大板試樣,測點在大板試樣測試線1上選取。以焊縫為中心向左右兩側對稱分布,測點間距標準為5 mm。其母材硬度均值、接頭硬度均值、軟化區硬度均值、軟化區寬度均與軌頂面硬度計算方法相同。

(2)第二種測試方法為細化測點間距(增加數據樣本,減小測量誤差法)。采用便攜式里氏硬度計,在標準測法的基礎上細化軟化區及附近測試點選取距離,增加測試點數據樣本。接頭軌頂面硬度標準法測定點間距為7.5 mm,兩點之間可能會存在硬度值更低的區域,因此可能會使測得的軟化區硬度值偏高,軟化區寬度不真實準確。由于里氏硬度計硬質合金小球的直徑為1 mm,為便于細化后的點間距與標準點間距比較,將軟化區測點間距定為2.5 mm,同時在每個測試點位置測量5次(5次測量均在該點的豎向上移動1 mm),去掉最大值和最低值,求取平均值,以便降低測量誤差,最大程度地找出更多的軟化點,使結果更接近軌頂面硬度的真實情況,真實準確地反映接頭熱影響區的結構[8]。

同理,接頭縱斷面軟化區硬度測定也采用細化測量點間距。縱斷面硬度測量采用HVS-30數顯維氏硬度計,選取1 mm、2 mm、3 mm、4 mm、5 mm共5種間距測試點方式。這5種取點方式中,5 mm硬度檢測點間距的個數最少,1 mm硬度檢測點間距的個數最多。試驗點間距越小,越能準確反映接頭硬度的真實情況,避免遺漏軟點,且不會增加檢測的操作難度。細化測點間距測試方法的硬度測試點分布如圖2所示,測試設備如圖3所示。

2 試驗結果與分析

2.1 接頭熱影響區硬度和組織

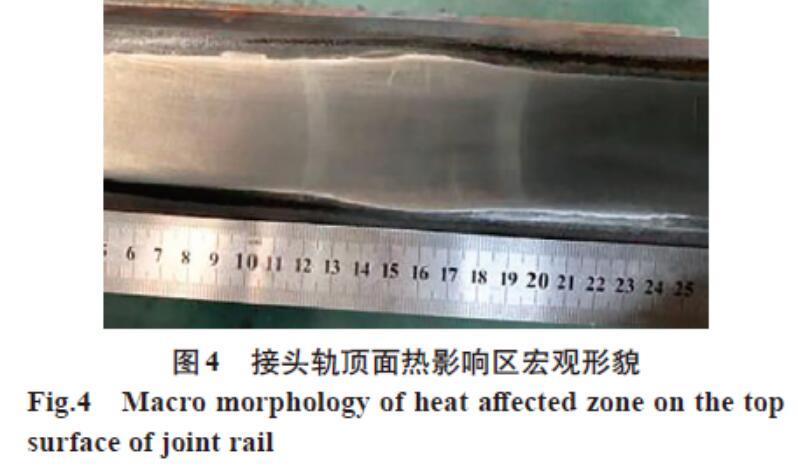

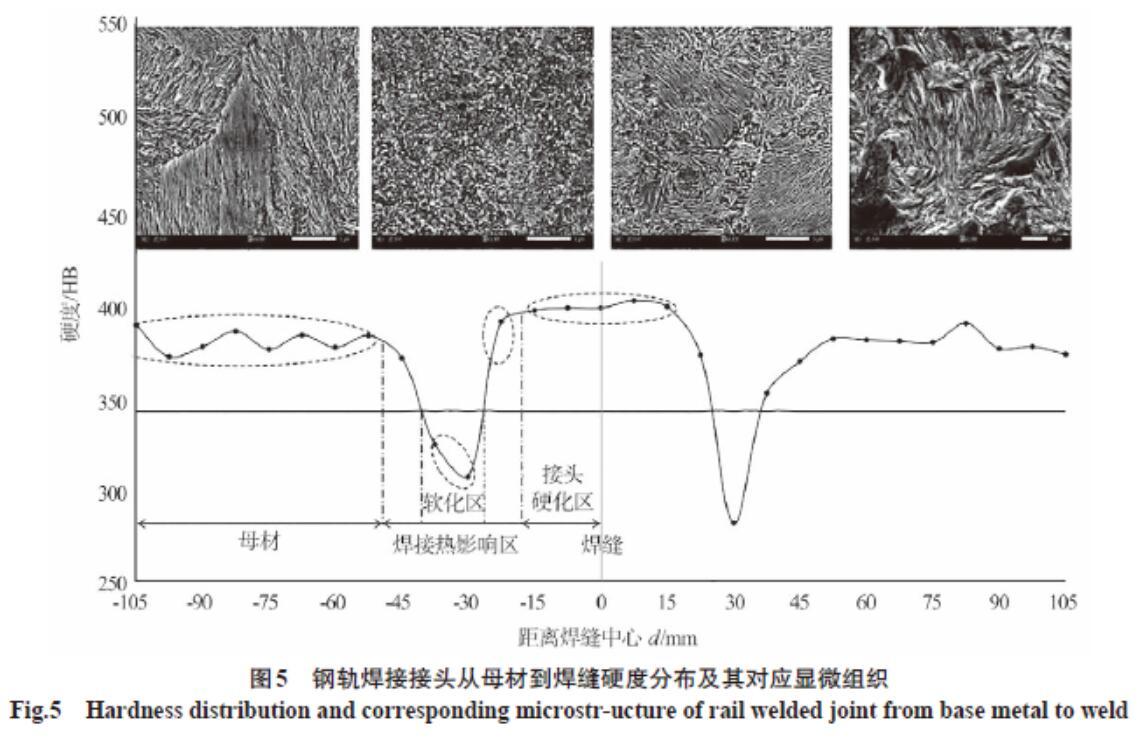

鋼軌接頭熱影響區是指在焊接過程中由于焊接熱循環作用,母材的性能和組織發生改變形成的區域,由熔合區、過熱區、相變重結晶區(正火區)和不完全重結晶區組成。軟化區是熱影響區中硬度低于母材硬度90%的區域。鋼軌焊接接頭軌頂面熱影響區宏觀形貌如圖4所示。母材到焊縫的硬度分布及其對應區域的顯微組織如圖5所示(電子顯微鏡放大倍數5 000倍),圖中所示為接頭動端部分,靜端變化趨勢以及顯微組織成分與動端相似。由圖5可知,母材到焊接熱影響區硬度先下降后上升,然后上升到硬度最高的接頭硬化區域,再到焊縫。

2.2 接頭硬度測試結果

由于鋼軌服役磨損主要發生在軌頂面,故文中主要分析軌頂面硬度規律,縱斷面硬度規律同理。對60N U76CrRE熱處理鋼軌進行軌頂面硬度測試試驗,采用標準測試方法測得其硬度值如表3所示。

采用細化測點間距方法,以2.5 mm間距測試正火態的3個焊接接頭B0048、B0049、B0050的軌頂面硬度,其結果如表4所示。根據所測數據,繪制接頭軌頂面硬度曲線如圖6所示。

由表4和圖6可知,細化測試方法的接頭平均硬度和軟化區的平均硬度均不同程度下降。統計細化測試方法增加的硬度測試點數據并計算均值,記為Hz,與標準方法測得的軟點硬度均值Hj1進行比較,如果細化點的均值大于標準方法測量的軟點均值,則認為該處軟點的大致范圍在標準測量結果之上,反之接頭軟化區均值的水平就要降低。接頭硬度真實值也要降低,細化軟點均值比如表5所示。

由表5可知,在B0048和B0050細化之后,細化測點法與標準方法所測得的平均軟點比值接近1,認為B0048和B0050的硬度值更接近真實情況;B0049在增測點中出現了新的波動范圍較大的軟點值,此接頭的標準測量值可能與真實情況有一定差距,從圖6b可以清晰看到,細化硬度檢測點間距過后的軟點低值點較標準測試方法的更低,找出了可能遺漏的軟點,整個焊接接頭的硬度均值下降。

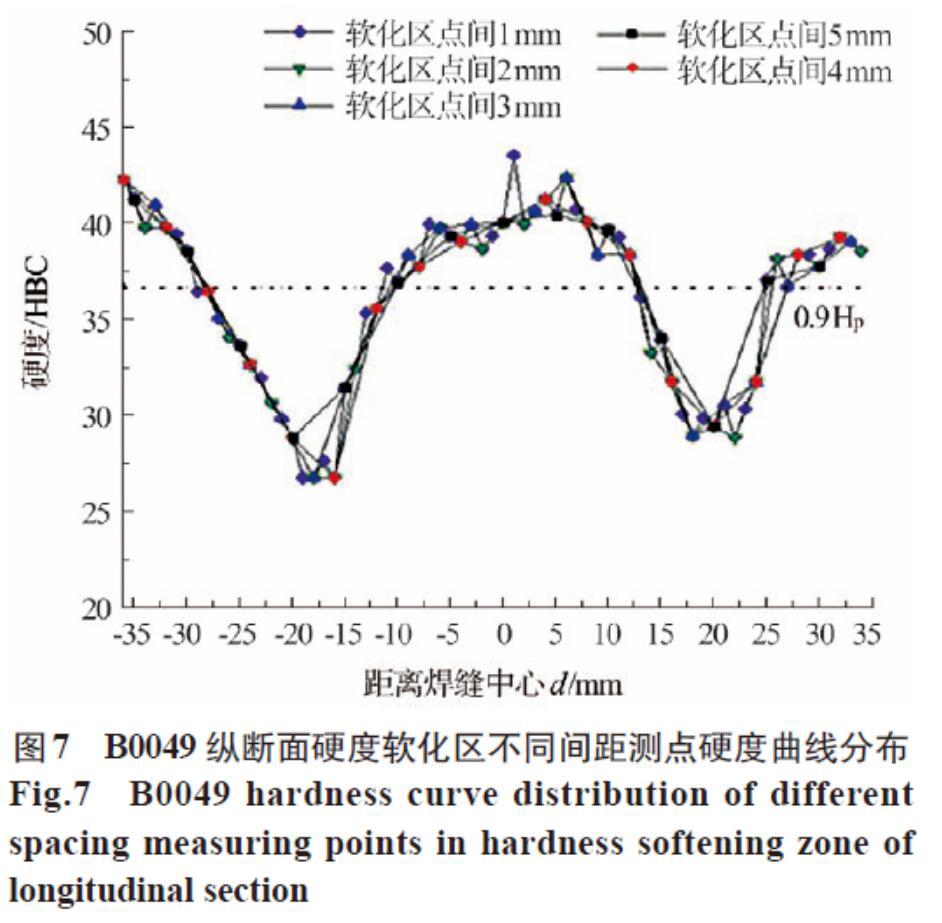

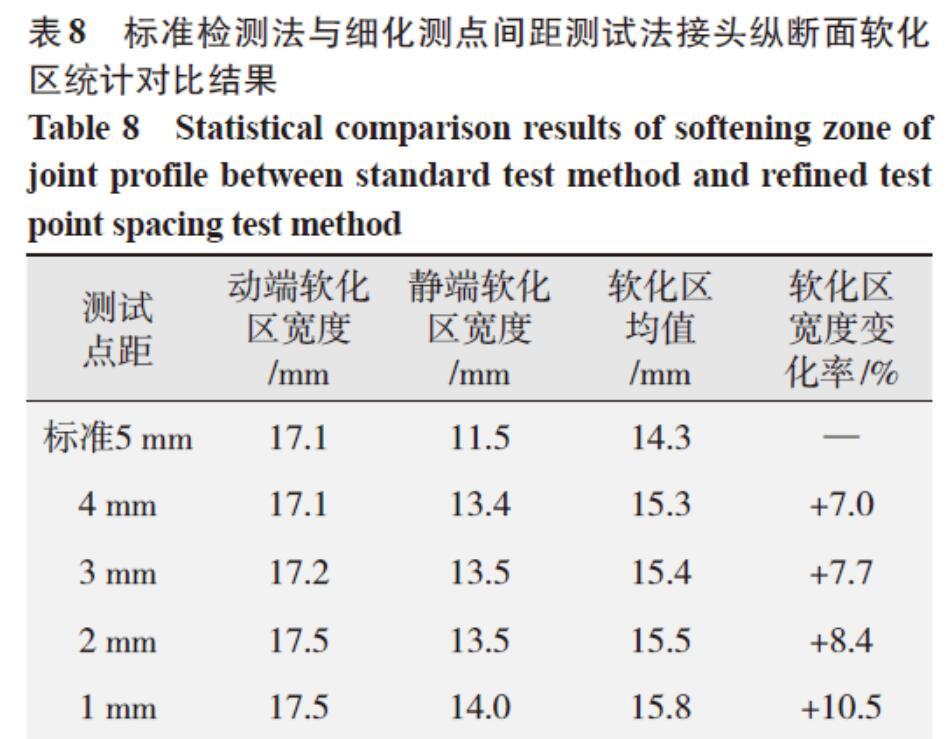

縱斷面硬度測試試驗和軌頂面硬度測試試驗原理大致相同。60N U76CrRE熱處理鋼軌取大板試樣進行縱斷面硬度測試試驗。選擇軌頂面硬度細化測試數據波動范圍較大的B0049接頭進行試驗。將接頭軟化區域選取細化至取1~5 mm間距硬度測試點。試驗結果如表6所示。由表6可知,縱斷面硬度規律與軌頂面硬度規律相似,測試點細化程度越高,接頭軟點的均值越低。根據細化法數據繪制硬度曲線分布如圖7所示。由圖7可知,測點間距越短,圖形越光滑,能表達的接頭情況越準確,對于細化點間距找出的硬度過低的點(低于標準測量點),需重新評估接頭質量。

2.3 軟化區測試結果

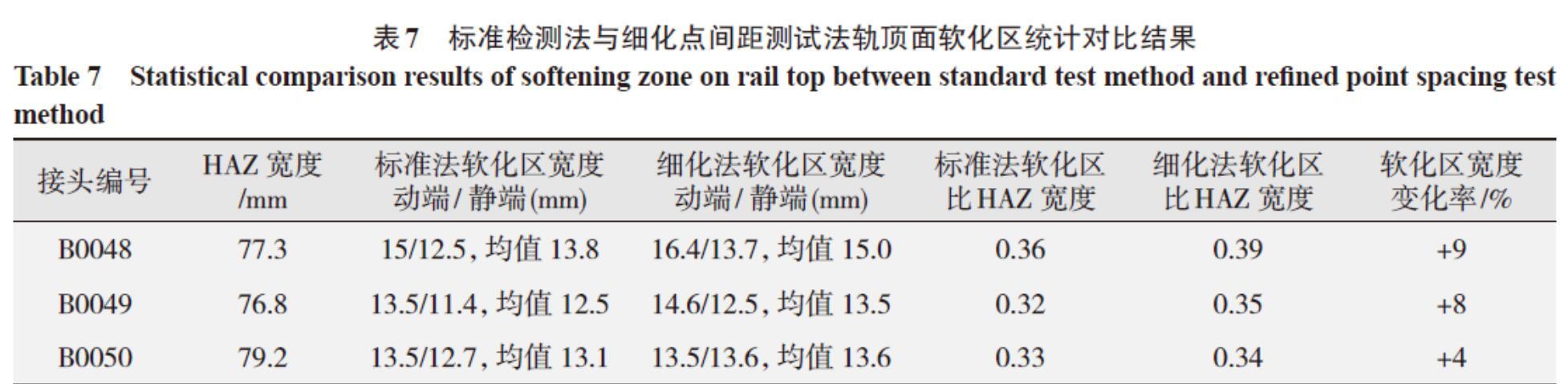

標準中定義軟化區寬度w為硬度值低于母材硬度90%以下的區域,標準試驗方法測量的硬度點可能會遺漏部分硬度值低于母材90%的點,造成實際的硬度曲線比較陡,導致真實軟化區寬度不準確。根據細化測點間距法測出接頭B0049~B0050軌頂面硬度值,作出硬度曲線,計算出各接頭軟化區寬度結果如表7所示。接頭B0049縱斷面細化軟化區數據如表8所示。

由表7、表8可知,采用細化法得到的軟化區寬度有不同程度的變寬,誤差值最高可達10.5%。因此,標準檢測方法對接頭熱影響區尤其是軟化區的測試結果較為粗放,精度不如細化測點間距測試法準確度高。

3 結論

(1)鋼軌氣壓焊接頭的熱影響區中包含有硬化區和軟化區。采用里氏硬度計和細化測點間距檢測法,所獲得的軟化區軟點硬度數據樣本增多,其軟化區寬度、硬度平均值、最軟點硬度值與TB/T1632標準規定的軟化區檢測統計法數值相比較,結果更為準確。

(2)采用里氏硬度計、細化測點間距檢測法,所獲得的60N U76CrRE鋼軌氣壓焊接頭軌頂面軟化區硬度均值比標準檢測方法平均值降低15 HB(5%);接頭硬度平均值降低18 HB(5%),軟化區寬度變寬0.5~1.2 mm(4%~9%);縱斷面軟化區硬度平均值降低1.1 HRC (3%),接頭平均硬度值降低1.3 HRC(3%),軟化區變寬1~1.5 mm (7%~10%)。

(3)采用里氏硬度計、細化測點間距檢測法,能在工地無損準確地測定鋼軌接頭軌頂面硬度,且快速便捷,建議納入標準推廣使用。

參考文獻:

[1]李恒,黃智泉,張翅,等.低合金高強耐磨鋼焊接接頭軟化現象研究[J].熱加工工藝,2020,49(17):19-23.

[2]崔冬芳,王艷華,胡智博,等.鋼軌移動閃光焊接接頭軟化問題的研究[J].鐵道技術監督,2009,37(12):6-9.

[3]TB/T 1632.1-2014,鋼軌焊接[S].中華人民共和國鐵道行業標準,國家鐵路局,中國鐵道出版社出版,2014.

[4]王建. 鋼軌焊接接頭硬度檢驗標準的比較與分析[J].鐵道技術監督,2009,37(7):4-6.

[5]張智,任新建,魏仁群,等. U76CrRE稀土鋼軌性能研究[J].稀土,2009,30(1):62-66.

[6]GB/T 231.1-2009,金屬材料布氏硬度試驗[S].中華人民共和國國家標準.中國國家標準化管理委員會發布,2009.

[7]GB/T 4340.1-2009,金屬材料維氏硬度試驗[S].中華人民共和國國家標準.中國國家標準化管理委員會發布,2009.

[8]GB/T 17394.1-2014,金屬材料里氏硬度試驗[S].中華人民共和國國家標準.中國國家標準化管理委員會發布,2014.