大坡度曲線段盾構分體始發技術研究

徐洪強,王翔,李先飛 (中鐵四局集團有限公司,安徽 合肥 230023)

1 引言

盾構始發掘進是地鐵施工中極易發生安全事故的關鍵環節,由于地鐵線路施工環境十分復雜,使得盾構始發面臨著越來越嚴峻的挑戰。周誠等依托武漢地鐵2號線越江工程,建立了盾構始發掘進全過程的施工安全保障體系,并動態調整了開挖參數,取得了良好的應用效果。朱世友等總結了既有盾構始發控制關鍵技術,提出了相應的施工安全保障措施庫,繼而開發了一套盾構始發自動推理軟件,能夠可靠便捷判別地層綜合穩定性。張伯陽基于南京緯三路超大斷面盾構的工程經驗,系統介紹了泥水盾構始發端頭冷凍加固、洞門密封、聯機調試等多項準備工作,形成了越江跨海超大盾構始發的關鍵技術體系。高丙麗等研究了西安地鐵3號線盾構始發井開挖對周邊給排水管網的影響機制,提出了橋梁樁基加固、盾構始發注漿、管線實時監測等行之有效的控制措施。李東海等研究了基坑圍護結構受盾構始發開挖的影響機理,得出玻璃纖維筋樁體的樁體變形明顯大于鋼筋混凝土樁,但仍能保障盾構切削的安全始發。

此外,盾構始發建設可用地面積受到越來越多的限制,這也直接導致部分盾構始發需在較為狹小的施工環境下完成。邵翔宇等通過廣州地鐵6號線小半徑圓曲線盾構始發的工程實踐,探討了盾構機械選型、始發參數和管片設計等方面的安全控制經驗。王剛針對北京地鐵8號線盾構始發施工的場地限制,自主研發了盾構分體始發小臺車和雙軌梁,實現了精細化施工管理與動態化參數調整,在降低施工風險的同時,顯著加快了掘進速度。

杭州至富陽城際鐵路為聯通杭州至富陽的交通干線,受工期與周邊環境影響,個別盾構需從區間風井始發,區間風井尺寸較小,不滿足全套盾構設備安裝就位的長度要求,需采用分體始發技術。本文基于既有研究,針對分體始發水平運輸與管路銜接工序,進行了合理的施工組織,同時針對始發段大縱坡與平面曲線的線形要求,設計了適當的推進參數。

2 項目概況

杭州至富陽城際鐵路中村站~中文區間風井盾構區間為兩條單洞單線圓形隧道,盾構外徑6.48m,管片外徑6.2m,內徑5.5m,管片寬度1.2m。采用土壓平衡盾構機進行盾構作業,全長88m。受工期限制,盾構需由中文區間風井始發,始發段位于R=700m圓曲線上,縱坡21‰。風井井長51m、寬23.8m、深22.12m,由于風井長度較短,難以下放全部盾構臺車,故采用分體始發。

盾構始發段位于全斷面中等風化粉砂巖,巖石單軸飽和抗壓強度統計值為12.90~79.70MPa,平均值為43.68MPa,標準值為 35.12MPa,屬較硬巖。地下水為基巖裂隙水,對盾構施工影響較小。

3 盾構始發施工組織

3.1 盾構機設備改造情況

3.1.1 螺旋機、設備橋拆除

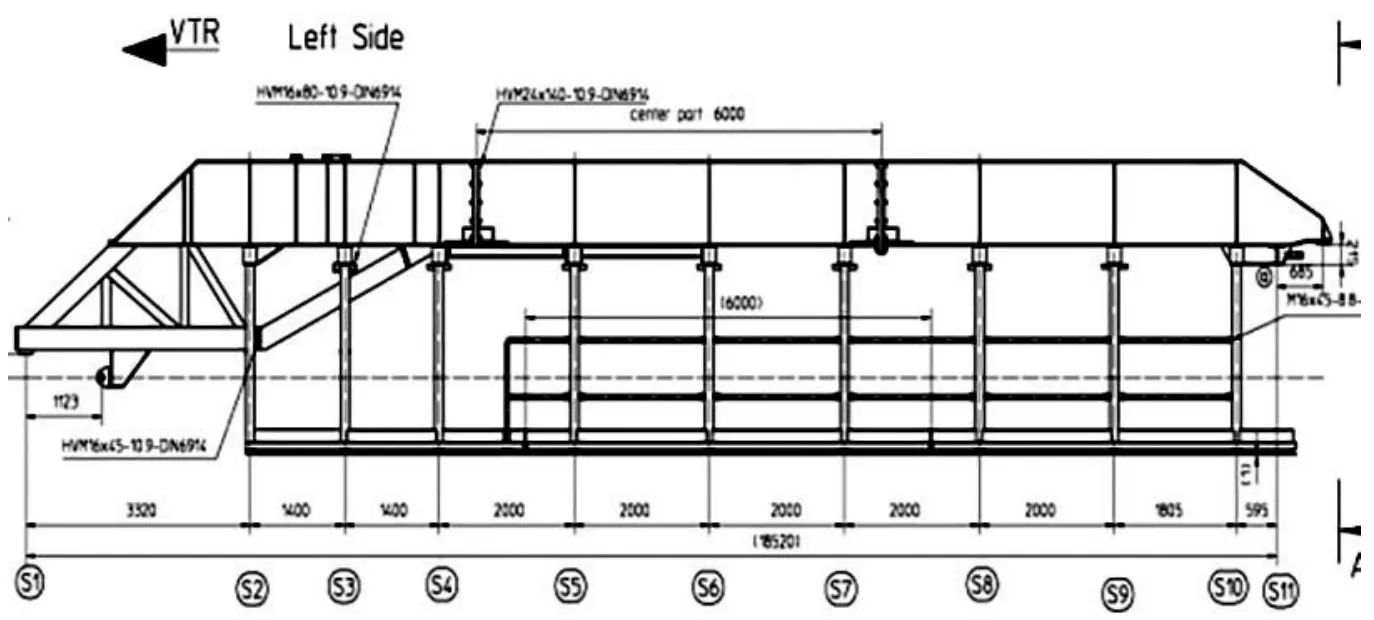

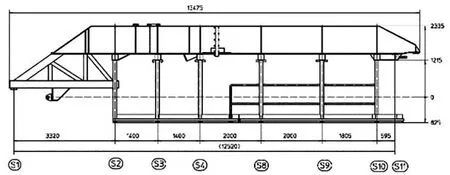

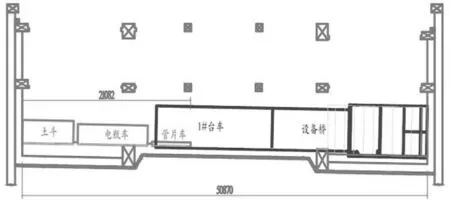

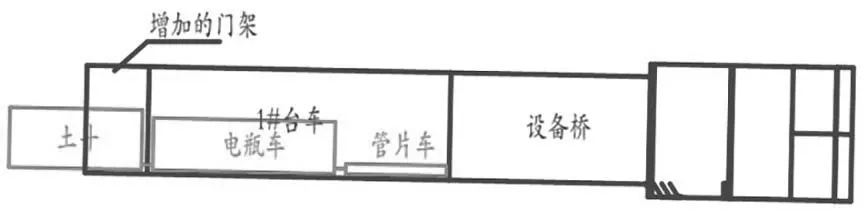

原盾構機為雙螺旋過江專配盾構機(圖1),現因本區間隧道圍巖存在較大差異,需拆除盾構機的2#螺旋機,將設備橋以及后部臺車(1—5#臺車)向前順接,拆除2#螺旋機后,設備橋整體縮短6m(圖2)。螺旋機拆除完成后1#、2#螺旋機之間的伸縮閘門保留在1#螺旋機上,作為1#螺旋機在后續推進期間的伸縮閘門,設備橋處的出土口位置、角度需要重新調整。

圖1 原設備橋側視圖

圖2 調整后設備橋側視圖

3.1.2 新改裝皮帶機安裝

新改裝皮帶機安裝的工序包括門架及1#臺車車架尺寸檢查、放線—皮帶機骨架安裝—皮帶托架—安裝下托輥—安裝改向滾筒—安裝拉緊裝置—安裝上托輥—皮帶敷設—安裝傳動裝置—安裝頭尾護罩等附件。

出土口方案也進行了調整,隨著盾構機設備橋中間段的拆除,將皮帶出土口順延至1#螺旋機正下方,在設備橋最前沿段用2個20t手拉葫蘆將出土口先懸掛起來(圖3)。隨后調整出土口與皮帶距離之間的凈距離,先調整至35cm,并根據出土情況再做調整,調整結束后采用鐵拉鏈將出土口位置進行最終的安裝固定。如使用過程中出現受力不均勻情況,需在設備橋前段焊接托架將出土口再次進行安裝加固。最終在出土口兩側安裝擋料板,改變物料下落方向,同時可以增加導向槽使渣土下落到皮帶的位置更加集中。

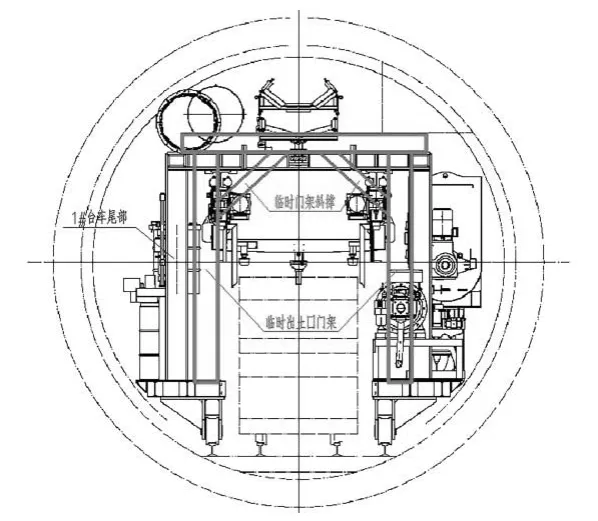

圖3 臨時出土口設置圖

在1#臺車尾部設置臨時出土口,采用20#工字鋼焊接成門架臨時將皮帶主電機安裝在門架上,在門架四個面方向均需要焊接45°角的斜撐,充分固定門架,門架高度2.5m,斜撐長度0.8m,皮帶寬度為800mm,皮帶帶速為2.5m/s,改裝后的皮帶主電機高度與原皮帶電機高度一致,1#臺車車架上部氣管、油管、水管、膨潤土管等均不改動。

3.2 分體始發階段性流程

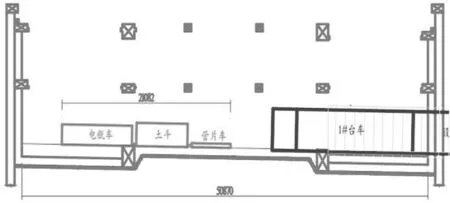

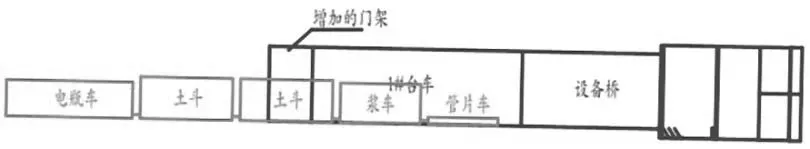

階段一:受分體始發影響,最初時只能下放盾構盾體+設備橋+1#臺車,總長34m。此時剩余空間僅可以下放后配套系統中的電瓶車+1節渣土斗+1節管片小車,含鏈接在內共21.08m。受頂部結構橫梁影響,只能將渣土斗置于最后,便于吊裝(圖4)。此外,受1號臺車長度影響,當該編組達到1號臺車前部時,渣土斗尚未到達皮帶末端下方,因此需在1號臺車尾部增加一個門架,將皮帶順延到渣土斗上方(圖5)。同步注漿漿液由負一層漿箱直接下放到一號臺車漿箱中。單環推進出土量約54方,一個渣土斗16方,出土需要3.5斗,因此配置一個管片小車滿足需求。

圖4 臺車與后配套編組(階段一)

圖5 1號臺車尾部增加門架(階段一)

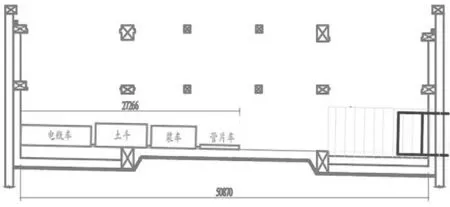

階段二:盾構始發一段距離,上層結構梁不影響吊裝,調換電瓶車與渣土斗位置(圖6)。

圖6 臺車與后配套編組(階段二)

階段三:在1號臺車過-2環之前,同步注漿漿液都是直接從中板漿箱下放進1號臺車漿箱中,其中臺車進入負環后通過在-2環位置開洞的方式(F塊不拼裝)下放漿管。因此在1號臺車通過-2環之后,下放漿車,形成編組1電瓶車+1渣土斗+1漿車+1管片車。此時因2號臺車未下放,1號臺車+增加的門架長度只足夠1渣土斗的出渣空間(圖7)。同理,工程中不具備增加管片小車條件(圖8)。

圖7 臺車與后配套編組(階段三)

圖8 難以增加渣土斗及管片車(階段三)

階段四:如圖9所示,盾構推進至68環位置時,洞內空間已經足以下方2-5號臺車,此時結束分體始發,下放2-5號臺車,同時后配套實現滿編組,1電瓶車+3土斗+1漿車+2管片車。完成分體始發階段。

圖9 臺車與后配套編組(階段四)

3.3 分體始發管路配置

由于在階段四之前,2-5號臺車位于地面,與1號臺車需要通過自上而下的轉接管路進行連接,同時該管路需要隨著盾構推進不斷延伸。為方便施工,盾構始發前所有轉接管路一次性安裝完成,配置管線長度為端頭井長度+端頭井寬度+深度+階段四時1號臺車尾至洞口長度。盾構始發后,在隧道臺車左右兩側分別布置分體始發管線同步移動裝置,同步移動裝置由鋼絲繩、單軌工字滑車和繩子,鋼絲繩一頭固定連接軌道,另一頭固定連接在盾構隧道上部的管片螺栓上,單軌工字滑車沿軌道長向間隔設置并行走于軌道上,轉接管線由繩子吊掛于單軌工字滑車的托架上(圖10)。

圖10 轉接管路一次就位

在盾構機始發掘進時,轉接管線可通過該裝置隨著主機的前移而不斷前移。通過采用該裝置,避免了轉接管路的損壞甚至斷裂,從而使系統無法進行。右線盾構始發時采用左線盾構機2-5號臺車,這樣右線結束分體時直接下放右線2-5號臺車,同時左線2-5號臺車不動位置繼續作為左線分體始發使用,避免了臺車的多次移位(圖11)。

圖11 轉接管路洞內續接

4 始發線形控制

4.1 割線始發

由于始發段盾構機位于始發架上,無法自主調整姿態,故始發段采用兩段式割線始發(圖12)。第一段割線長度為11.7m、第二段割線長度7m,第一段割線與設計軸線偏差為-24.45mm,第二段偏差為-8.78mm,左右線采用割線始發達到軸線均控制在±50mm范圍內,滿足盾構設計軸線控制要求。

圖12 兩段式割線始發

4.2 推進參數

由于地層為富水巖層,需考慮上浮問題,始發架坡度設為21‰,垂直姿態按-10~-20mm設置,水平姿態按-20~-30設置。刀盤接觸掌子面至+4環間,土倉壓力由0bar逐漸保持在1.0bar,推 力 1100~1300t,水 平 姿 態 -20~ -30mm,垂直姿態-15~-30mm。推進速度 10~15mm/min,刀盤扭矩 1900~2500kN·m,刀盤轉速1.0~1.1r/min。

當+4環油缸至刀盤到達割線與設計線路切點位置時,土倉壓力基本保持在 1.0~1.5bar。推力 1100~1300t,水平姿 態-5~-15mm,垂 直 姿 態 -35~-10mm,推進速度10~25mm/min,刀盤扭矩 2000~2800kN·m,刀盤轉速 1.1~1.3r/min。其后刀盤盾構可以進行自行糾偏,控制盾構機的設計軸線姿態。

持續跟蹤監測管片姿態,分析管片垂直方向變化趨勢。同時加強同步注漿,保證管片上部及圓曲線外側的管片空隙也被漿液填充密實。如存在管片上浮情況,可通過采用水泥水玻璃1:1雙液漿快速打環箍。如管片上浮量較大,則垂直偏差可調整為-30~-50mm推進。

4.3 渣土改良

渣土改良對本區間盾構順利推進有著極其重要的作用,改良好的流塑性渣土可以有效防止刀盤、土倉結泥餅以及降低刀具磨損。本區間全風化粉砂巖和強風化巖層等黏土礦物含量超過25%的地層極易形成泥餅,泡沫混合溶液的組成:原液5%~10%,工業水93%~95%,泡沫混合液組成:90%~95%壓縮空氣,3%~6%泡沫混合液,泡沫溶液與空氣比例1:10~1:20,泡沫溶液流量根據刀盤扭矩調整,控制范圍150L/min~300L/min,泡沫混合液半衰期不得小于6min。泡沫的注入量按開挖量300L/m3設計。控制渣土坍落度在150~200mm。膨潤土改良采用優質鈉基膨潤土,膨潤土溶液黏度控制在30±5s。

5 效果驗證

中文區間風井~中村站區間自2019年5月24日始發,至2019年6月23日完成100環掘進任務,施工總天數31天。如扣除分體始發下臺車所占用時間,實際施工時間為20天,日掘進5環(圖13),整體效率已滿足實際施工需求。

圖13 分體始發掘進效率

盾構機總推力平均值在13500kN,最大值16000kN,刀盤扭矩平均值3150kN·m,最大值3400kN·m,最大推進速度38mm/min,螺旋機最大扭矩95kN·m,刀盤轉速1.1~1.2r/min。整體參數在前期設定的參數范圍內。前100環平面最大偏差偏左(-49mm),高程最大偏差偏下(-55mm),均處于規范要求之內,滿足驗收要求。

6 結論

①依托杭州至富陽城際鐵路中村站~中文區間風井盾構區間工程,系統介紹了因場地受限而采用的盾構分體始發技術,考慮了出渣、管片拼裝、垂直與水平運輸等因素,實施了分階段下放水平運輸設備,一次性布設轉接管路等控制手段,保障了盾構始發安全,提高了盾構掘進效率。

②通過采用兩段割線始發,可有效降低曲線段盾構的糾偏次數,并減少始發平面位置偏差。

③考慮掘進區間處于富水地層,垂直姿態一般按負值推進,當統計上浮量較大時,垂直姿態甚至可以低于-50mm。