城市地鐵平頂暗挖技術

朱斌 陳博 安文斌

(中鐵一局集團有限公司第三工程分公司,陜西 寶雞 721000)

一、工程概況

6號出入口:全長78.9m,由明挖段(長18.8m)+暗挖段(長12.658m)+明挖段(47.6m)組成,明挖段主體結構采用單跨矩形斷面,全外包防水,圍護結構采用地下連續墻+內支撐體系和自然放坡。暗挖段主體結構采用平頂矩形斷面形式,拱部超前管棚支護,根據斷面大小采用CRD 工法施工,結構由鋼架+噴射混凝土的初期支護和鋼筋混凝土的二次襯砌構成,兩次襯砌之間設柔性防水層。暗挖段覆土厚度6.54m,上部有5000*2000 雨水箱涵,箱涵底部距離暗挖段頂部1.5m.其中西段暗挖接現有主體結構基坑,周邊無建筑物,距離萬家麗右線橋墩約4.5m 和13.1m。暗挖段處在萬家麗橋下部,上部距離開挖面1.5m 有5000*2000 雨水箱涵,雨水箱涵起始段位于車站結構北端40m,雨水箱涵內部積水約0.2m,東段明挖段周邊有月畔灣小區住宅和萬家麗高架橋,距離月畔灣小區約24.7m,距離萬家麗左線高架橋7.3m 和9.8m。

二、工程、水文地質

車站場地無地表水。根據區域水文地質資料、現場調查及勘察資料分析,本場地地貌單元屬瀏陽河I~II 級階地,主要含水層為階地沖洪積卵石層、地下水類型以孔隙潛水為主,水量較大,略具承壓性,屬強透水性地層;基巖以裂隙水為主,局部為溶洞水,均為承壓水,含水量較小,局部溶洞水量較大,總體上基巖屬弱透水層。地下水類型:該場地地下水受基底構造、地層巖性和地形、地貌、氣象及瀏陽河河流等綜合因素的影響,水文地質條件較簡單。按地下水類型可分為孔隙水及基巖裂隙水。

三、施工重難點及對策

(一)難點分析

月湖公園北站附屬結構6 號出入口暗挖段屬于地層淺埋地段,上部覆土卵石層松散,且該處上部距離機動車道較近,施工期間行車震動較大,造成施工風險較大。污水管線埋深2.11m,距離地鐵出入口暗挖段拱頂1.5m,與施工作業面距離較近,施工中容易對管線造成沉降、位移等干擾,存在安全隱患。

(二)應對措施

1.開工前對管線的具體情況進行核查,對管線滲漏形成的水囊或空洞進行注漿處理,并對滲漏管線做防滲漏處理。2.覆土較淺,支護采用深孔注漿加固,主要對初期支護結構周邊圍巖進行預注漿加固,形成部分加固圈,降低暗挖風險。3.控制開挖步距,按圖紙要求打設小導管。4.通道上臺階型鋼落腳處及時打設鎖腳錨管并注漿,控制型鋼架設后的沉降。5.及時對通道初支背后進行注漿,注漿分兩次進行,注漿范圍為開挖輪廓線外3m,注漿長度約12.658m,分第一第二循環,每個循環長度8.5m,開挖6.5m,6.針對環境風險工程特點,對可能出現的事故情況進行預判,指定完善的應急預案。

四、平頂暗挖主要方法及技術

(一)暗挖施工面采用CRD 法施工步序

原有地下連續墻開孔(馬頭門)→全斷面注漿加固→大管棚施工→超前小導管施工→鋼架的制作、拼裝及加工→噴射混凝土→拆除支架及臨時支撐

(二)暗挖段土方開挖及初支

1.全斷面注漿加固。通道開挖前進行全斷面超前預注漿,注漿范圍為開挖輪廓線外3m,注漿長度約12.7m,分兩個循環,每個循環長度8.5m,開挖6.5m,并保留2m止漿巖盤、第一循環利用明挖段地下連續墻作為止漿墻;第二循環需單獨做止漿墻。每開挖完成一段注漿加固區后再進行一次超前注漿加固。注漿擴散半徑1.5m,孔間距1m 布置,一循環共設48 個注漿孔。周邊孔:純水泥漿+水玻璃,中央孔:純水泥漿。第一循環注漿完成后,分部破除洞口段地下連續墻,采取先上后下,先右后左的順序進行。連續墻破除完成后,在拱部打設雙排超前小導管。依次循環進行。

2.大管棚施工。(1)大管棚按以下順序組織施工:導向墻施工→鉆孔→管棚鋼管安裝→注漿。(2)導向墻施工。出入口暗挖段管棚施工前,需設置一道1m×1m的導向墻,用于保證大管棚打設精度,導向墻采用C20 混凝土澆筑而成,在導向墻內設置2 榀I18 輕型工字鋼架,鋼架外沿設置A140,壁厚5mm 的導向管,鋼管與鋼架焊接。鋼架各單元由連接板焊接成型,單元間由螺栓連接,接頭處焊縫高度:腹板h[f]=9mm,翼緣h[f]=12mm。(3)鉆孔。鉆孔從兩側間隔鉆孔,首次只鉆奇數孔,每鉆完一個孔及時用管棚鉆機頂進去一根鋼花管,鋼花管每節4m,保證接頭部位錯開1 米以上,接頭部位使用絲扣連接牢固,鋼花管頂進完畢后,開始統一自下而上統一注漿。(4)管棚鋼管安裝。管棚鋼管由鉆機頂進,鋼管節段間用絲扣連接(φ108 鋼管,壁厚6mm,車150mm 長外絲扣,用Ф114mm、長300mm,車內絲扣的連接鋼管連接,注漿孔徑10~16mm,孔間距11cm,呈梅花形布置,尾部留不鉆孔的止漿段110cm),頂進時一節最常采用4m 管節。管棚頂到位后,鋼管與導向管間隙用速凝水泥或其他材料堵塞嚴密,以防漿液冒出。堵塞時設置進漿孔和排氣孔。相鄰管棚接頭必須錯開,可增加2m 長管節來錯開管棚接頭。在鋼花管內裝入鋼筋籠。鋼筋籠由4 根φ18 螺紋鋼筋均勻固定焊接在φ42mm 長50mm 的固定環上,每節鋼筋籠按6m 加工制作,兩節鋼筋籠連接處接頭相互錯開。(5)注漿。①安裝好有孔鋼花管、放入鋼筋籠后即對孔內注漿,漿液由ZJ-400 高速制漿機拌制。②注漿材料:注漿材料為C30 水泥凈漿。③采用注漿機將砂漿注入管棚鋼管內,初壓0.5~1.0MPa,終壓2MPa,持壓15min后停止注漿。④注漿量應滿足設計要求,一般為鉆孔圓柱體的1.5倍;若注漿量超限,未達到壓力要求,應調整漿液濃度繼續注漿,確保鉆孔周圍巖體與鋼管周圍孔隙充填飽滿。注漿時先灌注“單”號孔,再灌注“雙”號孔。⑤注漿結束后用M10 水泥砂漿充填鋼管,以增強管棚強度。

3.超前小導管施工。大管棚施工完成后,小導管按照間距0.3m 穿插在大管棚之間,人工采用風鉆沿隧道開挖線在隧道拱部鉆小導管孔,小導管孔的孔徑、孔深、外插角必須符合設計要求。將小導管打入孔內,在小導管端頭連接孔口閥及管路,和注漿機相連,對小導管進行注漿。注漿材料采用水泥漿。注漿結束后把小導管和鋼架焊接連接在一起,然后進行下道隧道施工工序。(1)小導管的制作。小導管采用Φ42,壁厚3.5mm 的無縫鋼管加工而成,長度3.5m。小導管前端加工成錐形,以便插打,并防止漿液前沖。小導管中間部位鉆Ф8mm 溢漿孔,呈梅花形布置(防止注漿出現死角),間距15cm,尾部1m 范圍內不鉆孔防止漏漿,末端焊Ф6 環形箍筋,以防打設小導管時端部開裂,影響注漿管連接。(2)小導管的鉆孔、安裝。①測量放樣,在設計孔位上做好標記,用鑿巖機鉆孔,孔徑較設計導管管徑大10mm 以上,孔深、外插角必須符合設計要求。外插角取值應考慮小導管的長度和鋼架的間距、鋼架的截面高度,設計外插角10°,可根據實際情況調整。②超前小導管沿隧道拱部及側墻開挖線均勻布設,間距應根據開挖工作面前方的地質條件和自穩能力確定,設計間距為橫向間距0.3m,縱向每隔一榀沿拱頂范圍打設。③成孔后,將小導管按設計要求插入孔中,或風鉆直接將小導管從型鋼鋼架上部、中部打入孔內,并將管口四周密封。小導管打入后,先采用吹管法清孔。然后將注漿泵的高壓膠管與管口聯通,并且用棉紗、錨固劑等將管口處的縫隙塞緊,以保證注漿時不至于滲漏漿液。管路接通后先要壓水檢查密封性,達到要求后方可注漿。小導管外露30cm,在注漿結束后和鋼架焊接連接,支撐于開挖面后方的鋼架上或與鋼架共同組成預支護體系。④安裝注漿閥門和管路。⑤小導管施工其縱向搭接長度不小于0.5m。

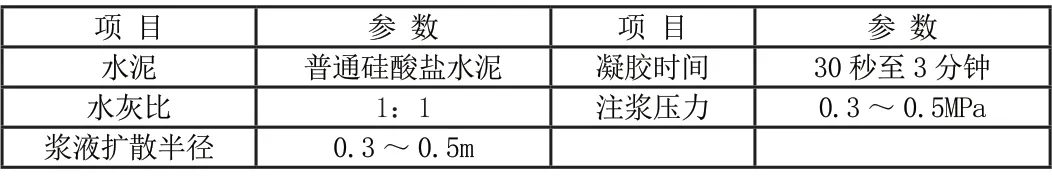

(3)注漿。①注漿材料及漿液配比。注漿材料:水泥采用Po42.5普通硅酸鹽水泥,水泥漿液水灰比為1 ∶1,卵石層為防止跑漿可摻入部分速凝劑;

小導管注漿參數表表4.2-1

注漿量控制:小導管注漿量可按照下式計算:

Q=π·R2·L·n·K 式中:

R—漿液擴散半徑,可按0.3m 考慮

L—小導管長度

n—巖體孔隙率

K—充填系數,根據不同地質條件取值。

②小導管安裝完成后,應進行壓水試驗,壓力一般不大于0.5MPa,并根據設計和試驗結果確定注漿參數。注漿壓力:一般為0.3~0.5MPa。漿液濃度按照設計配制。漿液必須充滿鋼管及其周圍的空隙。③水泥漿液采用專用的漿液拌制機在現場拌制,拌制時用磅稱對水泥及用水量進行稱量控制。當一盤漿液拌制好后即可將其引流至事先準備好的盛漿容器內,而漿液拌制機可繼續拌制漿液,以滿足注漿連續性的需要。④注漿順序為由下至上,漿液先稀后濃、注漿量先大后小,注漿壓力由小到大。⑤當發生串孔時,應采用分漿器多孔注漿或堵塞串漿孔隔孔注漿。當注漿壓力突然升高時應停機查明原因;當水泥漿進漿壓力很大、壓力不變時,則應調整漿液濃度及配合比,縮短凝膠時間,采用小流量低壓力注漿或間歇式注漿。⑥開挖時間為注漿后8h。

4.鋼架的制作、拼裝及加工。型鋼鋼架應按照設計圖紙提前制作,在報請監理首件試拼驗收通過后,運送至掌子面進行架設。鋼架采用Q235 鋼材,22a 工字鋼和t=10mm 厚鋼板焊接而成,。為提高鋼架加工精度,需嚴格控制各構件的下料尺寸,按設計圖紙尺寸及規范要求加工鋼架。兩片鋼架間采用4 個M22 螺栓連接牢固,連接角鋼預留A26 螺栓孔。

5.噴射混凝土。(1)潮噴砼工藝。潮噴砼就是按照配合比,把噴射砼用的水泥、砂子、石子、速凝劑等原材料利用攪拌機攪拌均勻,然后送入噴射機料斗,噴射機活塞將砼送入混合室,與壓縮空氣混合后進入噴射管,在噴嘴處加入水,再次混合后的料束從噴嘴射到受噴面。(2)施噴方法。①噴射機安裝好后,先注水、通風、清潔管道內雜物。同時用高壓風吹掃受噴面,清除受噴面上的塵埃。②采用人工掌握噴頭,操作人員必須把防護用品穿戴齊全。③噴射砼的混合料采用砼攪拌機拌和,攪拌時間不少于2min,確保攪拌均勻,同時保證連續供料。④噴射砼的噴射路線應自上而下,呈“S”形運動;噴射時,噴頭作連續不斷的圓周運動,并形成螺旋狀前進,后一圈壓前一圈三分之一。⑤噴射機要求風壓為0.3~0.5Mpa。⑥噴頭與受噴面垂直,如遇受噴面被鋼筋網片鋼架覆蓋時,將噴頭偏斜10°~ 20°。(3)注漿工藝。①注漿漿液選擇及配合比,背后注漿常采用水泥漿,其配比為:水灰比=1:1。②注漿設備及壓力。初支回填注漿采用砂漿泵,回填注漿壓力不宜過高,只要能克服管道阻力、初期支護間空隙阻力即可,壓力過高易引起初期支護及結構變形。③注漿施工。注漿之前,清理注漿孔,安裝好注漿管,保證其暢通;注漿必須連續作業,不得任意停泵,以防漿液沉淀,堵塞管路,影響注漿效果;注漿順序。注漿應由低處向高處,由無水處向有水處依次壓注,以利于充填密實,避免漿液被水稀釋離析;注漿時,必須嚴格控制注漿壓力,以防大量跑漿或使結構產生裂縫;注漿結束標準,當注漿壓力穩定上升,達到設計壓力并持續穩定10 分鐘,不進漿或進漿量很少時,即可停止注漿,進行封孔作業;

6.拆撐及結構施工。待開挖及初支全部完成后,以監控量測為依據,初支穩定后進行二襯施工。出入口二襯施工前需拆除臨時仰拱及中隔板,暗挖段豎向分兩次施工結構,封閉成環;縱向初支按照每流水段分模長度拆除,具體施工步如下:(1)破除臨時中隔壁混凝土至底板結構面上20cm。縱向每流水段拆除時兩端多拆1m,用于鋼筋及防水甩茬。(2)破除側墻結構1.5m 范圍的臨時中隔板初支混凝土,保留拱架不割除。(3)基面處理完成后施作底板防水層,澆筑保護層,施作底板結構。(4)割除破除部分的臨時仰拱鋼鋼架及臨時中隔壁拱部部分,高度方向保留1~3m 不破除(可根據模架支撐體系微調),基面處理后施工防水層,施工側墻及拱部結構。(5)待混凝土強度達到設計要求后,拆除模架及剩余部分臨時中隔墻及中隔板結構,并進行混凝土養護施工。(6)全部拆除完畢后,進行混凝土養護施工。