非高爐冶煉產業發展

汪翔宇

唐山奧特斯科技有限公司 河北 唐山 063020

引言

對外熱反應罐法的運行流程和工藝原理進行全面把握,了解在該工藝運行中使用的各種裝備,可以對該工藝運行效益有更加全面地了解。在我國非高爐冶煉產業發展中,還需要根據具體的冶煉工藝,綜合考慮不同技術對非高爐冶煉技術產生的影響。研究人員需要從非高爐冶煉工藝理論出發,不斷進行創新研發,推動非高爐冶煉產業長遠穩定發展。

1 外熱反應罐(HOGANAS)法

1.1 工藝過程及原理

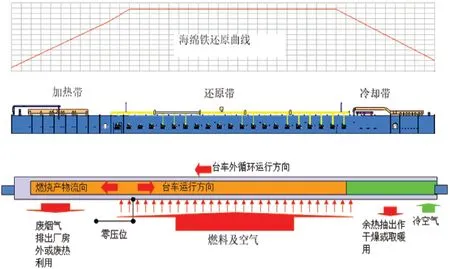

圖1 外熱反應罐(HOGANAS)直接還原法工藝過程示意圖

工藝原理概述將固體碳還原劑和石灰石脫硫劑混合后與鐵系氧化物(鐵礦粉、球團末等)采用自動裝料機組分層裝入反應罐(碳化硅或黏土質)中,裝好料的反應罐置于臺車上,臺車進入隧道窯中,在外加熱作用下,經過預熱帶、還原帶(1140~1180度)和冷卻帶整個還原周期約40小時的一系列物理化學變化,最后形成海綿鐵在窯外采用自動卸料機出罐[1]。

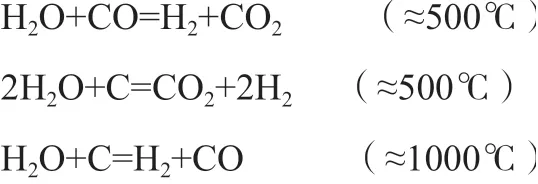

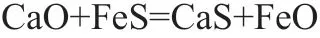

工藝還原過程海綿鐵在外熱反應罐——隧道窯的還原過程中的物理化學變化如下:

1.2 預熱帶的爐料變化

爐料中水分的蒸發和水化物的分解;

還原劑中揮發份的逸出;

脫硫劑碳酸鈣(即石灰石)的分解。

100℃以上時,吸附水大量蒸發逸出,

200℃時,結晶水開始分解,在300℃~400℃時分解結束。

爐料中含水量高,在還原過程中要消耗大量的熱量和CO或碳,對還原過程是不利的。因此,在對爐料進行處理時,應嚴格控制其含水量。

當爐料被加熱至400℃時,還原劑中的揮發物開始強烈地放出,直至800~1000℃時方能結束。當加熱至1000 ℃,揮發物(氣體)數量可達400m3/T還原劑。

當還原劑中加有脫硫劑石灰石(CaCO3)時,因受熱而分解。

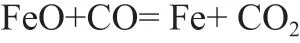

這個反應是吸熱反應,CaCO3分解時吸收大量的熱量。CaCO3的分解溫度約為750 ℃,當溫度達到910 ℃時,發生激烈分解。分解產物CaO與還原劑中的硫化合生成穩定的CaS,從而達到去硫的目的。

圖2 氧化鐵還原反應模型

1.3 還原帶的爐料變化

隨著爐料的逐步加熱高溫,鐵的氧化物被CO還原,直到金屬鐵全部被還原出來。

碳的氣化反應C+CO2=2CO在碳層中進行,在該層中形成了一個高碳勢、低氧位的區域;

FeO+CO=Fe+CO2反應在氧化鐵層進行,同理,在氧化鐵層形成了一個高氧位、低碳勢的區域。

由于碳勢和氧位的區別,在碳層生成的CO擴散至氧化鐵層,并穿過已還原的海綿鐵層,然后在氧化鐵的界面上與FeO進行反應,繼續生成Fe和CO2。

1.4 冷卻帶的爐料變化

還原結束以后,海綿鐵進入冷卻階段。在此過程中存在著海綿鐵的再氧化過程。

1.4.1 再氧化原因。

①隨著溫度的降低,窯內氣氛由還原性變成氧化性,使海綿鐵發生很小的氧化;

②任何物體或氣體受熱時膨脹,而冷卻時則收縮。海綿鐵進入冷卻階段時,發生收縮,反應罐內海綿鐵等爐料收縮時,不可避免地要吸收空氣,導致熾熱的海綿鐵被空氣氧化。

1.4.2 防止再氧化措施。

反應罐加蓋密封;反應罐要致密。

窯內500℃以上不允許空氣與海綿鐵接觸,要采取多項間接冷卻裝置,才能既不被氧化又能達到較低溫度出窯的效果。

1.5 各類海綿鐵的用途劃分

外熱反應罐直接還原法生產出的海綿鐵有多種用途,可根據海綿鐵的物理化學指標決定其用途:當TFe≥97%且相關指標符合要求時,可作為制取粉末冶金還原鐵粉的原料;當TFe≥88%且相關指標符合要求時,可將其進行冷壓塊(CIB)作為煉鋼原料。當TFe<88%時,可作為還原多金屬礦的參考指標。

2 國內外應用現狀

外熱反應罐(HOGANAS)直接還原法是瑞典人E.Sieurin于1908年發明的,亦稱隧道窯還原法,是最早開發目前仍用于工業生產的直接還原法。它使用專門選擇的富磁鐵礦,生產金屬化率很高的含鐵為97%~98%的優質海綿鐵,用于生產粉末冶金還原鐵粉和高質量工具鋼及特殊鋼[2]。二十世紀中葉在瑞典、美國、加拿大、墨西哥被廣泛應用于粉末冶金還原鐵粉的生產。1965年上海粉末冶金廠建造了我國第一條38.5米長的隧道窯。20世紀80年代,武漢鋼鐵集團、萊蕪鋼鐵集團、鞍山鋼鐵集團、馬鞍山鋼鐵股份有限公司等單位建成了規模較大的還原鐵粉生產線。21世紀初期,唐山奧特斯科技有限公司經過不斷創新,以提高自動化水平、環保水平和實現生產線規模工業化的目標為創新方向,將外熱反應罐(HOGANAS)直接還原法成功應用于煉鋼用直接還原鐵領域,先后在江蘇永鋼、昆鋼集團建造了年生產能力7~10萬噸煉鋼用直接還原鐵現代化自動化生產線。2014–2021年,伊朗市場在氣基還原燒結工藝過程中產生的碎球團末,急需一種方法將其變廢為寶,唐山奧特斯科技有限公司成功地將伊朗當地原料運到國內進行多次實驗室1:1還原試驗以及在隧道窯生產線上中試,將外熱反應罐(HOGANAS)直接還原法導入伊朗,以球團末為原料,為伊朗Omran公司和伊朗KNZ公司分別設計建造了年產能7萬噸和年產能10萬噸煉鋼用直接還原鐵生產線并獲得成功。

3 工藝的優勢和不足

外熱反應罐(HOGANAS)直接還原法的優勢[3]:

優勢一:能生產出金屬化率很高的含鐵為97%~99%的優質海綿鐵,用于生產粉末冶金還原鐵粉和高質量工具鋼及特殊鋼。

優勢二:能為特殊地區氣基還原工藝所產生的廢球團末進行直接還原,生產出高金屬化率的優質煉鋼用直接還原鐵,可以作為氣基還原工藝的有益補充。

優勢三:能對多金屬伴生鐵系氧化物進行“深度還原高效分離”,最大限度地提高資源綜合利用水平。

外熱反應罐(HOGANAS)直接還原法的不足之處:單臺設備產能規模較小,生產成本較高,占地面積較大,不能作為還原工藝產業的主力。

4 結束語

現階段先進的技術水平可以適應粉末冶金還原鐵粉領域相當長歷史時期的市場需求。但是,作為氣基還原工藝的有益補充,外熱反應罐(HOGANAS)直接還原法仍然有其生命力和發展空間。開發出產能50~100萬噸的生產線規模,重點在還原裝備、自動裝料裝備、自動卸料裝備方面下大力氣進行技術改造和產業升級,進一步發揮其優勢,克服其不足,拓展其生命力和發展空間。同時,將外熱反應罐(HOGANAS)直接還原法的創新衍生工藝——對多金屬伴生鐵系氧化物及冶煉廢渣進行“深度還原高效分離”的車底爐工藝努力推向市場,為最大限度地提高資源綜合利用水平作出貢獻,是外熱反應罐(HOGANAS)直接還原法的專業人士的努力方向和職責所在。