望云煤礦15101運輸順槽掘錨一體化全斷面一次成型技術研究

崔 超

(山西蘭花科技創(chuàng)業(yè)股份有限公司望云煤礦分公司,山西 晉城048400)

1 工程概況

山西蘭花煤炭實業(yè)集團有限公司望云煤礦15101工作面開采15號煤層,煤層厚度2.4~12.55 m,平均厚度為4.86 m,平均含有3層夾矸,頂板巖層為石灰?guī)r和細粒砂巖,底板巖層為泥巖和砂質泥巖;15101運輸順槽主要為15101工作面提供通風、運輸、行人服務,巷道沿煤層底板掘進,掘進寬5.5 m,高3.6 m,現(xiàn)為提升15101運輸順槽的掘進效率,巷道采用MB670掘錨一體機進行掘進作業(yè),特進行掘錨一體化全斷面以此成型技術的研究分析。

2 掘錨一體化工藝

2.1 巷道支護方案

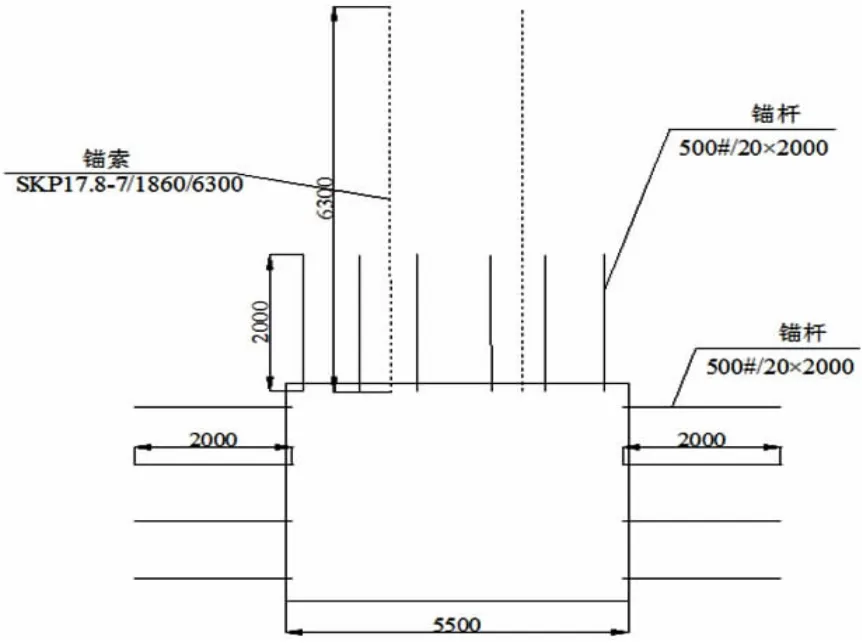

15101運輸順槽采用錨網索支護,頂板和兩幫均采用Φ20 mm×2 000 mm左旋無縱筋螺紋錨桿,頂板錨桿間排距為1 100/950 mm×1 000 mm,兩幫錨桿間排距為1 000 mm×1 000 mm,錨桿預緊扭矩為300 N·m;頂板錨索采用Φ17.8 mm×6 300 mm的1 7股的高強度低松弛預應力鋼絞線,間排距為2 000 mm×2 000 mm,預緊力為200 k N。

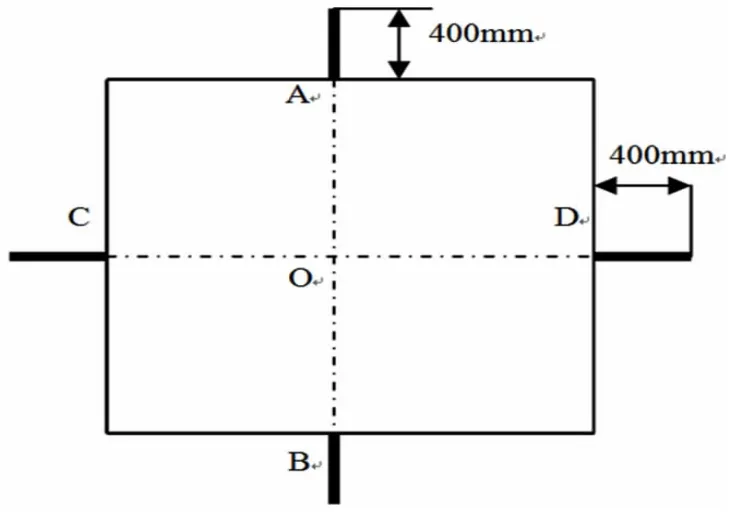

為提升錨桿索之間的連接和整體性,特采用W型鋼帶進行錨桿索的連接,巷道護表采用6 mm鋼筋編織的鋼筋網,網片規(guī)格為3 200 mm×1 200 mm,網間搭接200 mm,具體巷道支護方案見圖1。

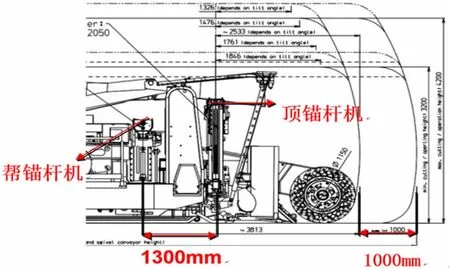

圖1 掘錨機組錨桿機位置圖

圖1 巷道支護方案斷面圖

2.2 掘錨一體化工藝

MB760掘錨機能夠實現(xiàn)截割、裝載、運輸和錨護同步進行,全斷面截割,一次成巷。現(xiàn)為實現(xiàn)掘錨機在掘進與支護之間的協(xié)調,對掘錨一體化工藝的支護系統(tǒng)進行分析。

支護系統(tǒng):掘錨機在掘進過程中為了實現(xiàn)幫錨桿和頂錨桿能夠對齊成排,需要退后機組,在退后機組的過程中,嚴重影響人員安全,影響快速掘進,在掘進過程中人機關系不能得到最佳匹配,因此分析不退機組、幫錨桿和頂錨桿不對齊情況下對巷道支護強度的影響。基于掘錨機的設計特性及人機關系匹配原則[1-2],考慮進行幫部錨桿支護時,與頂板不成排的方案:井下掘錨機正常生產過程中,其固定循環(huán)進尺是1 m,同樣地,錨桿之間的排距也布置成1 m,然而,由于錨桿機的設計結構已成型,其提供的頂、幫錨桿機間距是1.3 m,因此在進行頂、幫支護時,不可能一次性達成一排。為了使頂部和幫部錨桿最終能夠達成一排,需要在實際作業(yè)時,連續(xù)2個循環(huán)進尺,且不進行幫部支護,即頂錨桿已領先幫錨桿2 m,在此情況下,機組后退700 mm,然后進行幫錨桿支護,如此便能使得頂部和幫部錨桿同在一排,如圖2所示。

根據(jù)眾多工程實踐結果表明[3-4],采用掘錨一體機進行作業(yè)時,如果作業(yè)2個循環(huán)進尺之后不退機組,能節(jié)省9 min,雖然頂部和幫部錨桿不能達成一排,但頂部支護之后,緊接著進行幫部支護,仍能夠阻止片幫冒落。通過采用數(shù)值模擬和試驗分析相結合的研究方式,得出巷道合理的掘進作業(yè)方式為連續(xù)作業(yè)2個循環(huán)進尺不退機組支護方案,采用該方案雖然頂部錨桿領先幫部錨桿300 mm,但是其支護應力場與頂幫錨桿對齊的支護應力場基本一致,而且還可以節(jié)約時間,加快挖掘進度,有利于幫部的及時支護,實現(xiàn)人機關系最佳匹配。

3 巷道掘進工藝及效果

3.1 施工工藝

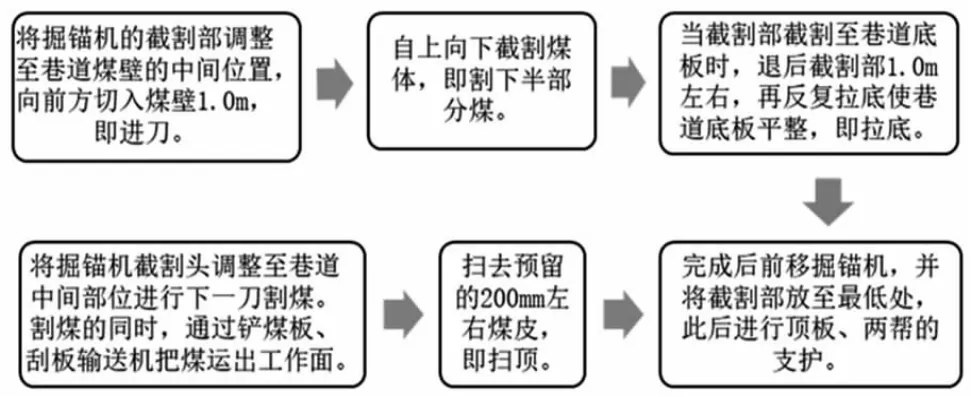

根據(jù)相關研究結論及規(guī)范可知[5-6],掘錨機施工工藝在巷道掘進時最小空頂距約為1.8m,控頂距較大,望云煤礦15號煤層較為破碎,掘錨機掘進過程中雖有臨時前探梁支護,但漏頂現(xiàn)象仍然頻發(fā),嚴重影響快速掘進和施工安全,人機關系不匹配。一般來說,空頂區(qū)是不允許員工作業(yè)或者停留的,因此在進行錨桿支護的同時,在煤壁中部插入滾筒割煤,上下分2次截割成形,不僅有利于降低空頂距,同時空頂面積變小,有效防止頂板出現(xiàn)漏頂情況。改進后的掘錨機割煤支護工序如圖3所示。

圖3 掘錨機割煤支護流程圖

基于上述巷道支護方案、掘進機截割方式和MB670掘錨一體機的特征,確定巷道支護方案中的頂錨桿、兩幫上部2根錨桿、采用掘錨機進行打設,其余錨桿索采用人工補設的方式,具體巷道快速掘進施工工藝如下:

施工工序包括掘進和支護兩大部分。巷道采用掘錨機施工時,每次掘進循環(huán)進尺為1 m,每次循環(huán)打設6根頂錨桿、8根幫錨桿及2根錨索,先施工頂錨桿后施工錨索,錨桿與錨索之間排距為500 mm,頂錨桿采用掘錨機組自帶頂鉆機同時施工,錨索采用液壓錨桿鉆機進行打設;施工錨索的同時,施工兩幫上部2根錨桿,兩幫下部2根錨桿滯后補打。

錨桿支護作業(yè)順序為:上W鋼護板組合構件→鉆錨桿眼→安裝樹脂錨固劑和錨桿→用錨桿機攪拌樹脂錨固劑至規(guī)定時間,停止攪拌后1 min內擰緊螺母至300 N·m,禁止超過380 N·m。

幫錨桿施工工藝:掛網→鉆孔→清孔→鋼護板安裝樹脂錨固劑和錨桿→攪拌樹脂錨固劑→等待1 min左右擰緊螺母至300 N·m,禁止超過380 N·m安裝其它幫錨桿。安裝幫錨桿時需緊跟掘錨機組安裝巷幫上部2 m錨桿,孔深要求為1900+20 mm,并調節(jié)鉆孔角度。最大空幫距離不得超過3 m。巷幫下部2根錨桿進行人工打設,人工打設的幫錨桿距離掘錨機組迎頭不大于20 m,預緊扭矩必須達到300 N·m,禁止超過380 N·m。

頂錨索施工工藝:鉆孔→清孔→安裝樹脂錨固劑和錨索→攪拌樹脂錨固劑→卸下攪拌器等待5 min裝上托板、錨具,用張拉千斤頂張拉錨索至設計預緊力。

3.2 效果分析

1)巷道圍巖變形量。15101工作面掘進期間采用十字布點法安設表面位移監(jiān)測斷面進行圍巖控制效果的監(jiān)測分析,監(jiān)測斷面布置形式如圖4所示。觀測方法為:在C、D之間拉緊測繩,A、B之間拉緊鋼卷尺,測讀AO、AB值;C、D之間拉緊鋼卷尺,測讀CO、CD值;測量精度為1 mm,并采用皮卷尺對監(jiān)測斷面與掘進工作面間距離進行測量;觀測頻度為:安裝完10 d之內,每天觀測1次。

圖4 巷道表面位移監(jiān)測斷面布置圖

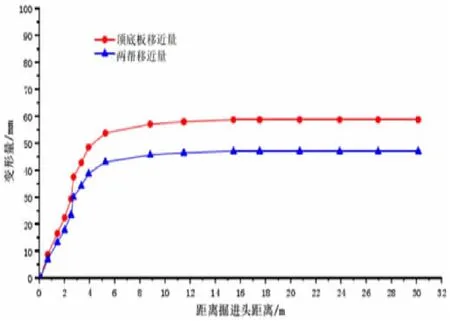

根據(jù)表面位移的監(jiān)測結果能夠得出巷道表面位移曲線圖,如圖5所示。分析圖5可知,巷道在支護和掘進工藝下,頂?shù)装寮皟蓭妥冃沃饕霈F(xiàn)在滯后掘進工作面10 m的范圍內,在監(jiān)測斷面與掘進頭之間的距離大于10 m后,隨著滯后掘進頭距離的增大,巷道表面位移量基本達到穩(wěn)定狀態(tài),不再增長,最終頂?shù)装逡平繛?0 mm,兩幫移近量為49 mm,充分保障了巷道圍巖的穩(wěn)定。

圖5 巷道表面位移曲線圖

2)掘進效率分析:根據(jù)15101運輸順槽掘錨一體機掘進作業(yè),考慮作業(yè)人員配置和掘進過程的步驟及現(xiàn)場作業(yè)的空間限制,得到不同工序中工作人員數(shù)量范圍,最終算出最短的作業(yè)循環(huán)時間。在巷道掘進期間根據(jù)進尺的記錄數(shù)據(jù)可知,每月中,巷道進度逐漸增大,日進尺也逐漸增大,由每天18 m變成每天23 m;最大單班進尺數(shù)為12 m,最大日進尺23 m/d。掘進正常進行時完成1個循環(huán)的作業(yè)時間為45 min,包括7.8 min的割煤時間以及37.2 min的支護時間。最大月進尺508 m,每個工人效率提高0.14 m,循環(huán)周期降低35 min。

4 結論

根據(jù)15101運輸順槽支護方案及MB670掘錨一體機的特征,具體分析掘錨一體化工藝中的支護系統(tǒng),確定掘進作業(yè)方式為連續(xù)作業(yè)2個循環(huán)進尺不退機組支護方案,結合巷道地質條件,具體進行掘錨一體化施工工藝的設計,并通過掘進工藝實施后的巷道表面位移及掘進效果分析可知,巷道在該支護方案和掘進工藝下圍巖穩(wěn)定,掘進效率提升明顯。