高強度高性能混泥土在趙固一礦深井井硐中的應用

張高杰

(河南國龍礦業建設有限公司,河南 鄭州 450053)

0 引言

高強度高性能混凝土因具有強度高、抗壓能力強、孔隙率低、抗滲抗碳化性能好等特點,在高層建筑結構、大跨度橋梁結構以及某些特種結構施工中應用比較廣泛[1-4]。目前,我國的高性能混凝土施工多在C70、C80水平,高標號混凝土僅僅用于橋梁樁基基礎澆筑,煤礦立井大體積C100高性能混凝土澆筑施工及施工工藝質量控制保證措施在國內仍處于實驗階段。

焦煤集團趙固一礦西風井井筒需過深厚表土層,如果井筒表土層深部采用最高強度等級C80混凝土,則混凝土設計厚度會大大增加,開挖厚度、凍結壁厚度、凍結孔數量也會大大增加,相應的工程成本會非常高[5],為解決特殊鑿井條件的高強度高性能井壁結構材料、設計方法和施工工藝難題,以趙固一礦西風井施工為例,研究提出C70~C100高強高性能鋼筋混凝土井壁結構型式,現場施工過程中通過采取嚴抓原材料質量、配料精度、施工工藝及施工質量管控等措施,取得良好效果。

1 工程概況

1.1 井筒概況

趙固一礦西風井井筒設計深度640.6 m,沖積層厚度502.5 m,凍結深度589 m,井筒凈直徑6 m,雙層鋼筋混凝土井壁結構。該井筒深厚粘土占整個地層80%以上,粘土層的埋藏深度、單層厚度大,深部蠕變特性顯著,地壓及凍結壓力不均勻性突出。

1.2 井筒地質概況

西風井井檢孔揭露的地層由下至上分別是:太原組(c3t)、山西組(p1sh)、下石盒子組(p1x)和第三、四系(Q+R)等。

太原組厚度為29.67 m。由灰巖、砂巖、砂質泥巖、中粒砂巖組成,其中L9、L8灰巖標志明顯,地層沉積層序正常。

山西組厚度為103.37 m。山西組地層由砂巖、砂質泥巖、泥巖及煤層組成,為本區主要含煤地層,含煤1層(二1煤),二1煤層厚6.60 m。本組共含細、中、粗粒砂巖8層,總厚度約34.37 m。

下石盒子組厚度為15.98 m,巖性主要為灰黃色砂質泥巖和中粒砂巖,為基巖風化帶。

第三、四系:主檢孔、風檢孔揭露的第三、四系沖積層總厚度分別為518.2、526.5 m、主要巖性由粘土類和砂礫石層組成。

2 高強度混泥土材料質量要求

混凝土主要是由水泥、骨料、粉煤灰、磨細礦渣和化學外加劑組成,其配合比是在一定的原材料質量條件下試驗得出,如果原材料不合格,將會對混凝土的質量和強度產生很大影響。因此,在選用高強高性能混凝土用原材料時,除符合相應的國家標準和規范外,根據前期試驗材料及結果,對能影響混凝土質量的原材料性能指標還需要達到以下幾點:

1)水泥:C70~C100混凝土水泥質量應符合GB175-2008《通用硅酸鹽水泥》P.II42.5的要求[13-15],嚴格檢查進場水泥的質量文件,對不合格的水泥必須清退處理;根據前期試驗結果,要求選用孟電P.II42.5水泥:密度≥3.12 g/cm3,比表面積≥340 m2/kg,3 d強度≥20 MPa,28 d強度≥48 MPa。

2)粉煤灰(礦物外加劑):對進場的粉煤灰進行需水量比檢測,確保需水量比符合配合比要求;粉煤灰的各項指標應符合GB/T1596-2005《用于水泥和混凝土中的粉煤灰》Ⅱ級灰的要求。

3)磨細礦渣(礦物外加劑):對進場的礦粉進行需水量比、活性的檢測,確保需水量比和活性符合配合比要求;根據配合比試驗要求,礦粉的各項指標應符合GB/T18046《用于水泥和混凝土中的粒化高爐礦渣粉》中S95的質量要求。

4)砂:按J G J52-2006《普通混凝土用砂、石質量及檢驗方法標準》要求,嚴格控制砂的級配和含泥量,機制進場后,應用自備的清洗設備進行清洗,以保證含泥量滿足要求。

級配符合配合比要求,滿足2區連續級配的要求。根據前期試驗結果,對于強度等級C90~C100混凝土,用自備設備清洗后,砂的含泥量不大于0.5%;泥塊含量為0,亞甲藍(MB)值小于1.4。對于級配不合格的砂,應清退處理;含泥量和泥塊含量不符合要求的砂,應重新清洗。

5)碎石:按J G J52-2006《普通混凝土用砂、石質量及檢驗方法標準》要求,嚴格控制砂的級配和含泥量;碎石進場后,應用自備的清洗設備進行清洗,以保證含泥量滿足要求。

C100混凝土應選用玄武巖等火成巖材質的碎石,應采用連續級配(宜采用5~10 mm和10~20 mm 2種規格的碎石二級級配),最大公稱粒徑≤20 mm;根據前期試驗結果,粗骨料的含泥量≤0.2%,泥塊含量為0,壓碎值≤7%。

對于級配不合格、含有風化顆粒的碎石,不得進場,應清退處理;自備設備清洗后,含泥量和泥塊含量超標的碎石,應進行再次清洗。

6)外加劑:按GB8076-2008《混凝土外加劑》和Q/02 HL01-2013《井壁專用外加劑》,嚴格控制外加劑的減水率,滿足配合比要求。根據前期試驗結果,強度等級≥C70混凝土,外加劑的減水率≥20%。

3 混凝土施工工藝流程

混泥土施工工藝流程主要分為:攪拌-運輸-振搗-養護,各流程施工具體要求如下:

3.1 攪拌

1)混凝土質量管理的重點是原材料的質量等級和穩定性,一方面要達到原材料質量等級要求,做好原材料進場檢查和驗收;另一方面需檢查原材料主要指標的穩定性,并不是各項指標等級越高越好,只有指標參數穩定,才能確保攪拌的混凝土質量穩定。

2)對于高性能混凝土,水對強度和施工性能的影響至關重要,施工工藝控制主要圍繞混凝土攪拌期間水灰比控制。施工中,通過加強原材料質量管理、骨料清洗,并在攪拌過程降低水灰比來提高混凝土強度是比較可靠的方法。

施工過程中,考慮到料場砂石因不同位置(上下,內外)含水率不同的實際情況,在實際的攪拌過程中,施工配比單所要求的用水量只作為上限控制量,并作為初次加水的施工參考。例如換算后的施工配比用水量為120 kg,混凝土攪拌施工中,往往只先加水100 kg,根據混凝土的攪拌狀態以及坍落度、和易性,以每次2 kg增加水量,并通過井上、下人員協作,最終以灰體能夠從底卸式吊桶內下放且不堵管為宜來確定加水量。根據正常攪拌施工現場實測,混凝土攪拌施工每盤灰所用水量,比配合比減少5~10 kg的用水量。

3)混凝土攪拌時間控制。控制攪拌時間,通過現場實測混凝土的攪拌時間不低于4 min,以保證攪拌均勻;不得超過10 min,防止過攪拌引起混凝土離析。

3.2 運輸

成品混凝土通過地面H型調車盤人工調車(如圖1所示),4個T X-3底卸式吊桶下循環摘掛鉤,混凝土輸送采用2套灰箱,6趟溜灰管輸送下料(如圖2所示)。正常施工過程中井上調車及吊桶摘掛鉤時間平均2 min,根據井筒深度300~700 m左右吊桶下放到上井吊盤時間約為2~4 min,放灰時間平均8 min。根據現場實測,混凝土從攪拌到初凝時間為35~55 min,能夠滿足施工要求。

圖1 H型調車盤

圖2 改裝后的溜灰管

3.3 振搗

高性能混凝土流態較大,和易性較好,施工時要重點控制振搗時間,防止過震導致骨料和灰漿離析[9-10]。根據打灰期間現場實測,振搗時間控制在15~20 s,之后立即挪動震動棒,通過增加振搗棒挪動次數,減少單次振搗時間達到消除混凝土離析的效果。

3.4 養護

每次井壁脫模后,安排專人使用噴霧器對混凝土表面噴水養護,每小時養護1次,養護時間為24 h。噴霧器安放在下層盤上,噴頭通過軟水管垂到模板上以方便進行灑水養護。

4 施工質量管控措施

1)混凝土必須按設計配合比進行施工。施工單位和監理單位需重點檢查混凝土配合比的實際落實情況,確保混凝土攪拌施工記錄單的真實性。

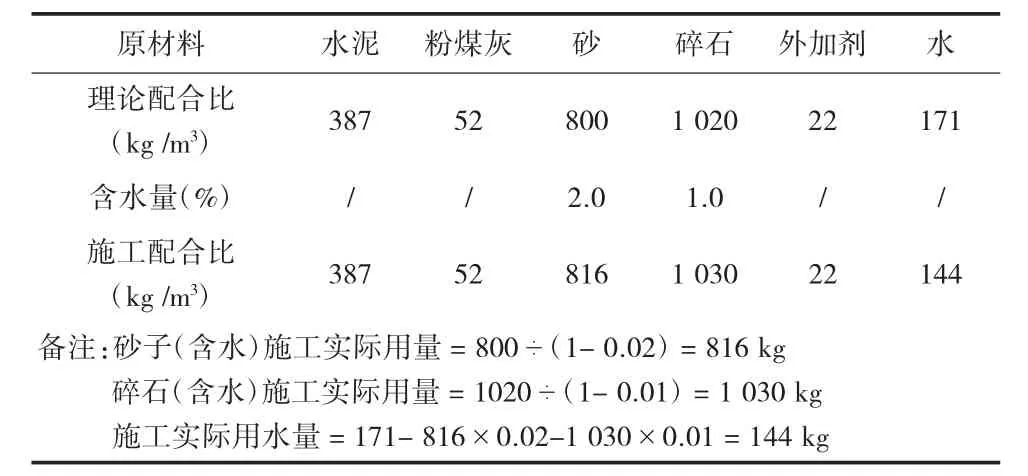

2)每次施工前,應提前檢測砂和碎石的含水量,雨后施工時的材料含水量要加倍檢測,將理論配合比換算成現場施工實際配合比,作為混凝土配料的依據。換算方法見表1。

表1 C45理論配合比和施工配合比換算實例

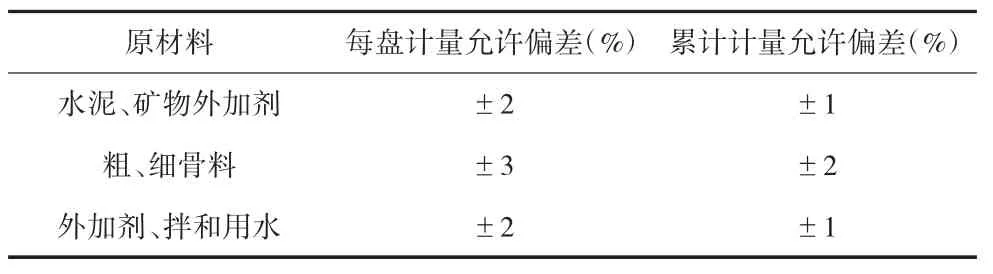

3)生產前,應校核生產用衡器的零點和計量偏差,其計量偏差應滿足表2的要求,特別水和外加劑的計量必須保證精確。

表2 原材料計量允許偏差

4)控制好混凝土的坍落度及和易性,坍落度不得超過控制值的最大值,確保工程質量。

5)高強高性能混凝土的水膠比低,對水的敏感性高,必須嚴格控制用水量,應避免砂石邊使用邊沖洗;攪拌前,特別是下雨天必須檢測砂石的含水量,根據混凝土水膠比調整加水量,確保混凝土實際用水量不超限。

6)混凝土振搗時,不得漏振,不得過振。

7)對于低溫季節混凝土施工,當混凝土的入模溫度低于10℃,應采用熱水攪拌,確保混凝土的入模溫度不低于15℃;用熱水攪拌時,水泥不得與熱水直接接觸,避免出現水泥的快速水化凝結。

8)對于高溫季節混凝土施工,混凝土的入模溫度不得高于30℃,當入模溫度超過30℃時,應采取適當的降溫措施。

5 應用效果分析

1)經過現場多次試配和試壓結果來看,混凝土強度平均1 d可達到設計強度的35%~42%,3 d強度達到設計值的75%~86%,7 d強度達到設計強度的100%~96%,14 d強度基本達到設計值,后期強度持續增長。

2)現場應用結果表明,采用強度等級C70~C100的高強高性能鋼筋混凝土井壁結構設計施工,不僅井壁強度高、性能優,井壁質量好,而且比采用常規強度混凝土的井壁厚度減薄了200 mm,減少井筒開挖和井壁混凝土2 700 m3,節省投資330萬元。

3)井筒竣工驗收時發現井筒表面質量光滑、觀感較好,井壁澆筑混凝土見證取樣檢測,混凝土抗壓強度指標均達到設計值的115%,工程質量優良,通過竣工驗收并得到甲方及監理質監站單位的高度評價。

6 結論

1)按照傳統的設計理論凍結井立井穿過巨厚表土層,井壁厚度設計非常大,趙固一礦西風井井筒初步設計C70~C100段混凝土厚度達到1.9~2.2 m,施工帶來巨大困難,而通過提高井壁混凝土標號來減小壁厚的做法也是滿足快速施工、經濟適用的目的。

2)趙固一礦西風井試驗應用C100混凝土,減薄超過800 m,為我國深厚沖積層凍結鑿井井壁施工應用C100高性能混凝土提供實踐經驗。