對位芳綸紙性能與工藝適應性、匹配性研究

羅玉清,王萌,陸志遠,楊進軍

(中航復合材料有限責任公司,北京 101300)

0 引言

間位芳綸紙蜂窩具有輕質、高強高模、阻燃、耐高溫、低介電損耗等一系列優良性能,已廣泛應用于航空、航天、高鐵、船舶等領域[1]。對位芳綸紙蜂窩在模量上更具優勢,未來的應用領域更廣泛。

芳綸紙為蜂窩制作的重要原材料,主要性能有縱橫向的抗張強度、伸長率、模量、表面強度等,對蜂窩的性能有重要影響[2]。同時,這些性能也會對其蜂窩加工工藝適應性產生影響。因此,需要對芳綸紙的性能與蜂窩加工工藝適應性的影響關系進行更加深入的研究,從統計分析結果上找出主成分因子與芳綸紙吸膠量、膠條線分離強度、膠條寬度存在的相關性關系,并由此建立芳綸紙工藝適用性評價的方法。這對于芳綸紙及其蜂窩制作領域具有現實的指導意義。

本文通過統計學軟件分析對位芳綸紙的多項性能指標,使用主成分分析方法進行主成分提取,分別將得到的主成分與芳綸紙吸膠量、膠條線分離強度、膠條寬度進行相關性分析。結果表明,提取到的主成分因子與芳綸紙吸膠量、膠條線分離強度、膠條寬度存在較強的相關性,同時得到其相應的標準化回歸方程,并由此建立了芳綸紙工藝適用性評價的方法。

1 研究過程及方法

1.1 主要原材料

主要原材料見表1。

表1 主要原材料

1.2 研究內容

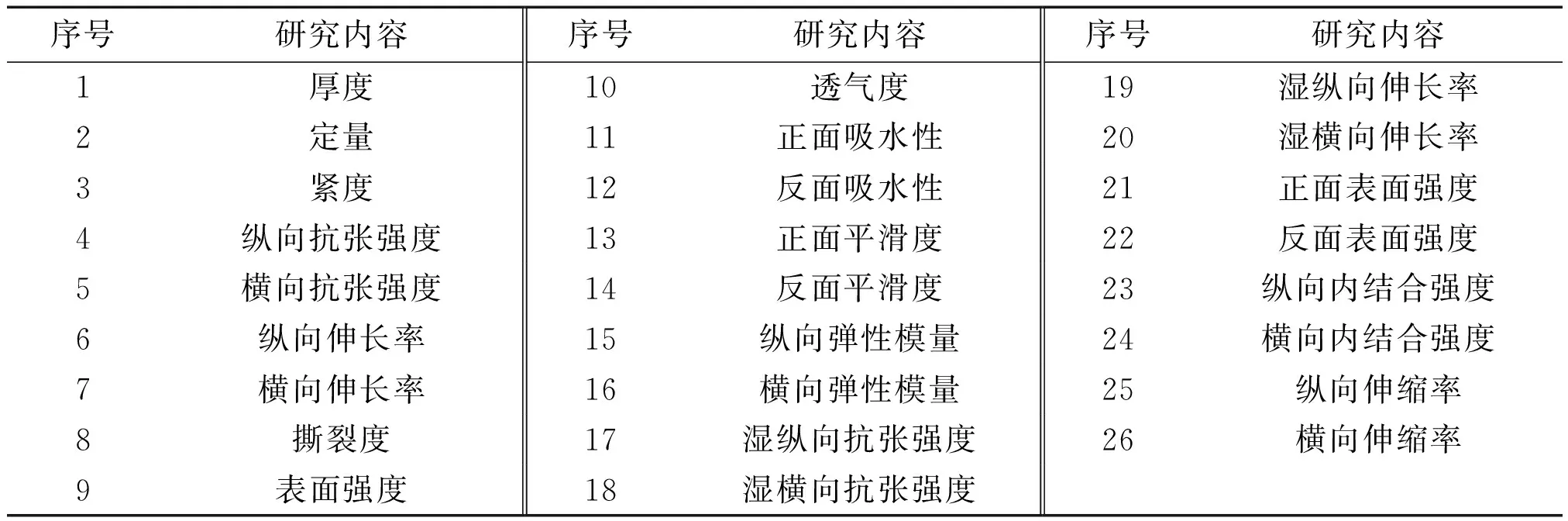

對位芳綸紙的性能指標較多,下面選取了厚度、定量、緊度、抗張強度、伸長率、撕裂度、表面強度、透氣度等26項性能作為研究內容(表2)。

表2 對位芳綸紙性能研究內容

1.3 測試方法

芳綸紙的性能測試方法見表3。

表3 對位芳綸紙性能測試方法

2 結果與分析

2.1 因子分析

對對位芳綸紙的26項性能進行主成分分析,分為6個主成分。各主成分名稱及包含的成分詳情見表4。

表4 各主成分名稱及包含項目

2.2 蜂窩性能與芳綸紙性能相關性分析

根據因子分析結果,將芳綸紙6個主成分與蜂窩性能進行相關性分析,建立芳綸紙性能與蜂窩性能之間的關系,對芳綸紙的工藝適應性進行分析。基于二者之間的對應關系,確定其適宜的工藝參數,達到蜂窩制備的材料與工藝相互匹配的目的,以期使蜂窩性能能夠達到最佳狀態。

2.2.1 吸膠量相關性分析

芳綸紙蜂窩浸泡到浸漬樹脂中后,芳綸紙會發生吸膠現象。吸膠量會隨著時間的延長而增加并逐漸達到平衡,吸膠量的多少直接影響蜂窩產品的關鍵指標之一——密度。因此,研究吸膠量與芳綸紙性能的相關性就變得非常重要。

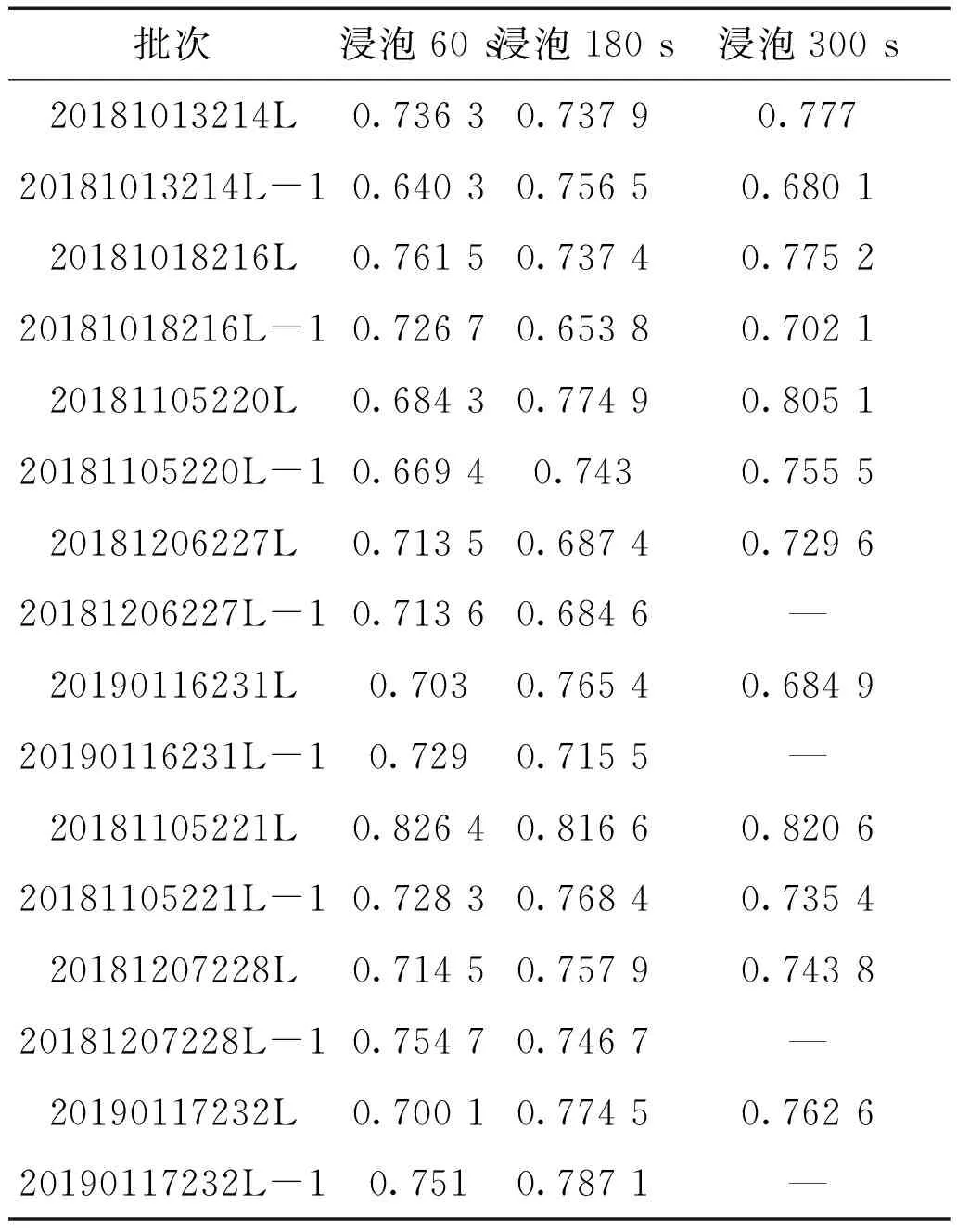

在16批次高拉伸級對位芳綸紙上分別取面積為0.01 m2的試樣各3片,在試樣上標明芳綸紙批號及試樣編號,測量并記錄每片試樣的原始重量。準備密度為1.00 g/cm3的浸漬樹脂,將16批次芳綸紙的試樣1浸入膠液中60 s,撈出并晾置5 h以上,稱重記錄;試樣2浸入到膠液中浸泡180 s,撈出并晾置5 h以上,稱重記錄;試樣3浸入到膠液中浸泡300 s,撈出并晾置5 h以上,稱重記錄。試驗數據見表5。

表5 芳綸紙吸膠量(g)試驗結果

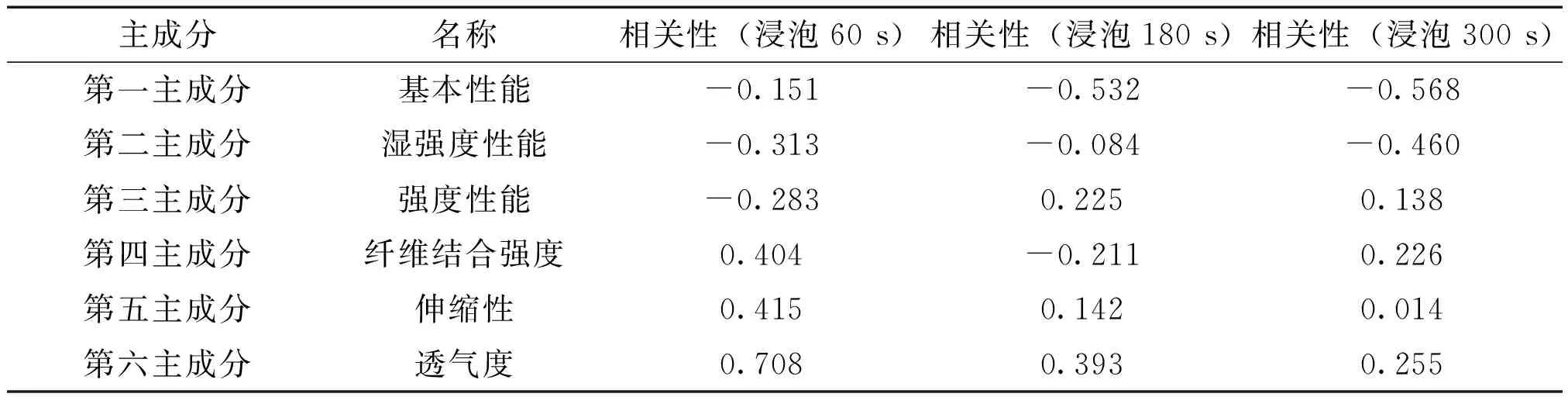

相關性分析表明,透氣度與吸膠量相關性較高(表6)。浸泡60 s吸膠量與第六成分透氣度相關性為0.708,為顯著性相關。芳綸紙透氣度越高,表明纖維間空隙大,吸膠量越高。吸膠量隨著吸膠時間的增長逐漸達到平衡,吸膠時間無限延長時,吸膠相關性降低。在蜂窩制備中,需要根據芳綸紙透氣度的高低調整吸膠時間。第五主成分伸縮性表現出相同的規律,伸縮性高的芳綸紙,一般纖維間空隙相對較高。第一主成分與吸膠量為負相關,通過與第一主成分各成分的相關性分析表明,緊度、平滑度與吸膠量為負相關,緊度大、平滑度高不利于吸膠量增大。

表6 芳綸紙主成分與吸膠量的相關性

使用SPSS軟件分別對浸泡60 s、180 s、300 s的吸膠量與六個主成分的相關性進行線性回歸分析,得到六個主成分對吸膠量的影響程度及趨勢。

2.2.2 浸泡60 s吸膠量相關性分析

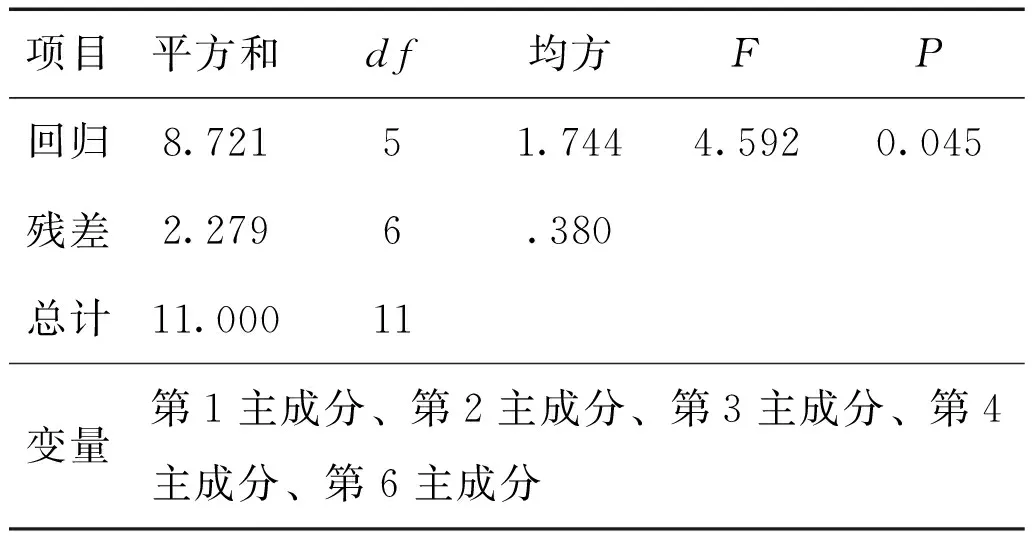

表7中F值是對整個回歸方程的總體檢驗,對應的P值小于0.05認為回歸方程有效。同時F值也是回歸方程的顯著性檢驗,表示的是模型中因變量與所有自變量之間的線性關系在總體上是否顯著做出推斷。若F>Fa(k,n-k-1),則拒絕原假設,即認為列入模型的各個自變量聯合起來對因變量有顯著影響,反之,則無顯著影響。其中n為芳綸紙批數,k為主成分個數。

表7 浸泡60 s吸膠量試驗的方差分析表

結果顯示,本次分析的回歸模型具有統計學意義,F(1,6)=4.592,P=0.045<0.05,所以因變量和自變量間存在線性關系;F=4.592>Fa(6,9)=0.243 9,F值顯著大于Fa(k,n-k-1),所以自變量對因變量有顯著影響。

B值表示各個自變量在回歸方程中的系數,負值表示這個自變量對因變量有顯著的負向影響。由表8數據,標準化的回歸方程為:浸泡60 s吸膠量=-0.105-0.154×主成分1-0.255×主成分2-0.213×主成分3+0.350×主成分4+0.687×主成分6。

表8 浸泡60s吸膠量試驗的系數表

2.2.3 浸泡180 s吸膠量相關性分析

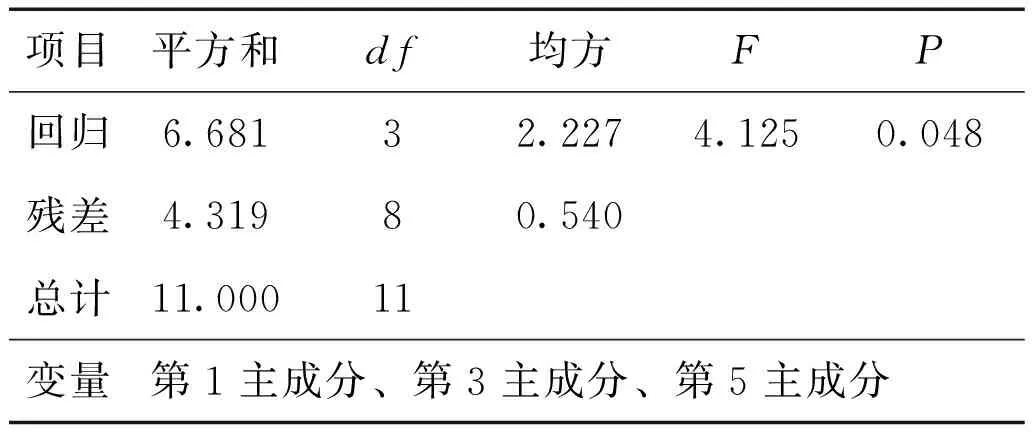

試驗結果顯示,本次分析的回歸模型具有統計學意義(表9),F(1,8)=4.125,P=0.048<0.05,所以因變量和自變量間存在線性關系;F=4.125>Fa(6,9)=0.243 9,F值顯著大于Fa(k,n-k-1),所以自變量對因變量有顯著影響。

表9 浸泡180 s吸膠量試驗的方差分析表

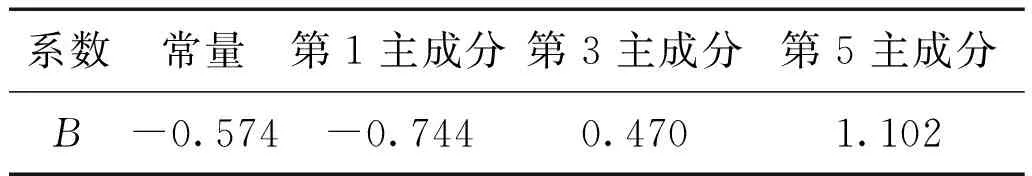

由表10數據,標準化的回歸方程為:浸泡180 s吸膠量=-0.574-0.744×主成分1+0.470×主成分3+1.012×主成分5。

表10 浸泡180 s吸膠量試驗的系數表

2.2.4 浸泡300 s吸膠量相關性分析

結果顯示,本次分析的回歸模型具有統計學意義(表11),F(1,8)=5.661,P=0.022<0.05,所以因變量和自變量間存在線性關系;F=5.661>Fa(6,9)=0.243 9,F值顯著大于Fa(k,n-k-1),所以自變量對因變量有顯著影響。

表11 浸泡300 s吸膠量試驗的方差分析表

由表12數據,標準化的回歸方程為:浸泡300 s吸膠量=-0.238-0.728×主成分1-0.488×主成分2+0.474×主成分5。

表12 浸泡300 s吸膠量試驗的系數表

2.3 膠條寬度、膠線強度相關性分析

在涂膠工序中,節點膠通過涂膠輥轉移到PCF芳綸紙上,經過高溫壓制,節點膠固化,形成蜂窩節點,固化后膠條的寬度即為蜂窩孔格邊長。蜂窩節點是是蜂窩拉伸成型的基礎,是決定蜂窩孔格形成的關鍵因素。膠條寬度和膠條線分離強度是衡量蜂窩節點的兩個主要指標。

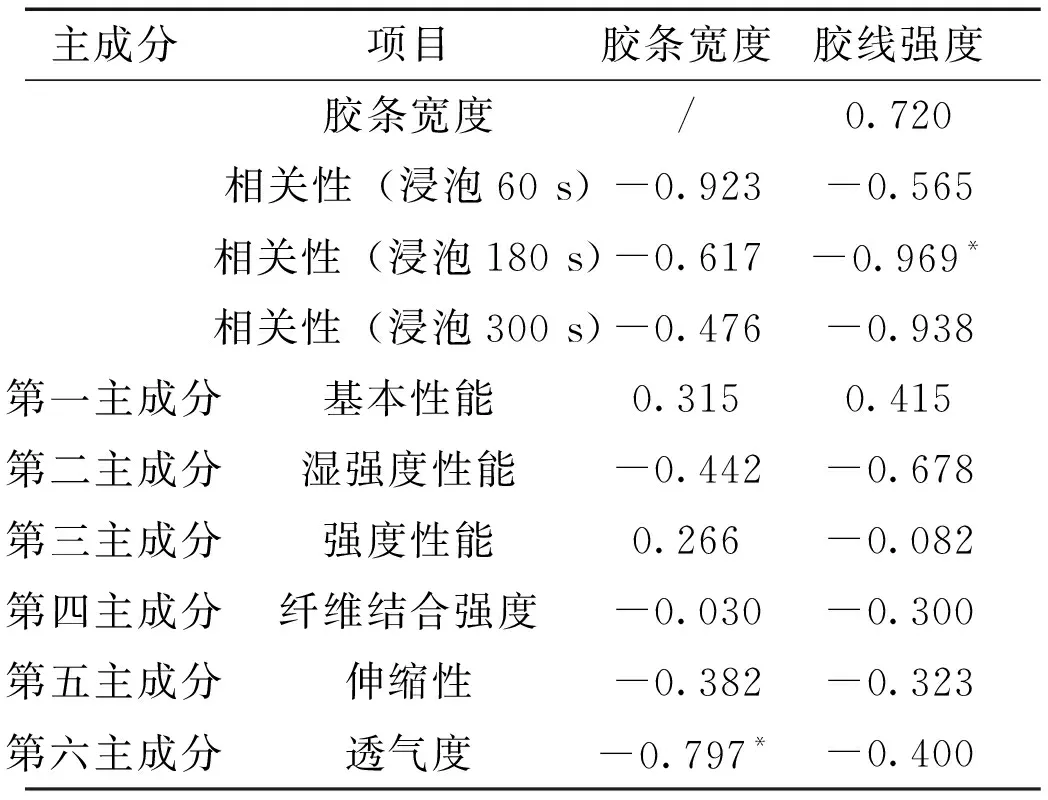

通過SPSS對膠條寬度和膠條線分離強度與芳綸紙性能的相關性進行了分析,見表13。

表13 膠條寬度和膠條線分離強度與芳綸紙性能的相關性分析

分析結果表明,膠線寬度與浸泡60 s吸膠量和第6主成分顯著負相關,吸膠量大,膠線寬度下降,透氣度是主要影響因素。

膠線強度與膠線寬度為正相關,膠線寬度越大,膠線強度越高。膠線強度與吸膠度呈負相關,吸膠時間加長,負作用上升。同時,膠線強度與第二主要成分也為負相關。

2.3.1 膠條寬度與芳綸紙性能相關性分析

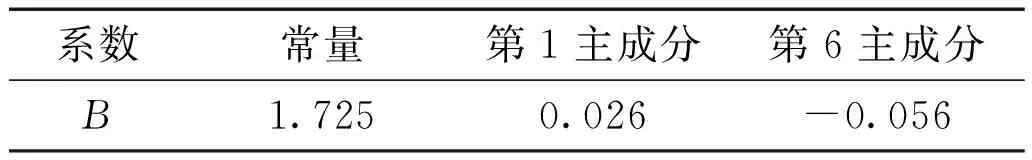

結果顯示,本次分析的回歸模型具有統計學意義(表15),F(1,5)=7.13,P=0.034<0.05,所以因變量和自變量間存在線性關系;F=7.13>Fa(6,9)=0.243 9,F值顯著大于Fa(k,n-k-1),所以自變量對因變量有顯著影響。

表14 膠條寬度與主成分線性回歸的方差分析表

由表15數據,膠條寬度與芳綸紙主成分線性回歸方程為:膠條寬度=1.725+0.026×主成分1-0.056×主成分6。

表15 膠條寬度與主成分線性回歸的系數表

2.3.2 膠條線分離強度與芳綸紙性能相關性分析

結果顯示,本次分析的回歸模型具有統計學意義(表16),F(1,4)=6.608,P=0.05,所以因變量和自變量間存在線性關系;F=7.13>Fa(6,9)=0.243 9,F值顯著大于Fa(k,n-k-1),所以自變量對因變量有顯著影響。

表16 膠條線分離強度與主成分線性回歸的方差分析表

由表17數據,膠條線分離強度與芳綸紙主成分線性回歸方程為:膠條線分離強度=0.259+0.007×主成分1-0.017×主成分2-0.011×主成分4。

表17 膠條線分離強度與主成分線性回歸的系數表

2.4 芳綸紙工藝適用性評價

2.4.1 膠條線分離強度評價

(1)將芳綸紙數據與本文原16批使用SPSS軟件進行主成分分析,得出待評價芳綸紙各個變量的主成分值。

(2)將計算出的主成分值帶入膠條線分離強度與芳綸紙主成分線性回歸方程,得出膠條線分離強度值,按如下公式進行打分:

芳綸紙工藝適用性評分=100+(膠條線分離強度-0.4)×20

其中,當實測膠條線分離強度≥0.4 N/m時,蜂窩在拉伸定型等生產工序中不會出現節點開裂現象,芳綸紙膠條線分離強度工藝適用性評分為100分。

2.4.2 膠條寬度評價

(1)將芳綸紙數據與本文原16批使用SPSS軟件進行主成分分析,得出待評價芳綸紙各個變量的主成分值。

(2)將計算出的主成分值帶入膠條寬度與芳綸紙主成分線性回歸方程,得出膠條寬度值,按如下公式進行打分:

芳綸紙工藝適用性評分=100+(膠條寬度-1.83)×20

其中,當實測膠條寬度越接近標準孔格尺寸(1.83 mm),芳綸紙膠條寬度工藝適用性評分越高;偏離標準孔格尺寸越大,得分越低。

3 結論

(1)蜂窩浸膠過程中芳綸紙的吸膠量與第六主成分呈顯著正相關關系。

(2)蜂窩涂膠過程中膠線寬度與第六主成分呈顯著負相關關系。

(3)膠條線分離強度與膠條寬度為正相關。

(4)膠條線分離強度與主成分1正相關,與主成分2、主成分4呈負相關。

(5)按照本文方法建立了芳綸紙的工藝適應性評價的標準,為后續的實際生產提供了理論支持。