可紡石油基中間相瀝青制備及測試分析

周玉柱,劉云芳,孫海成,康延濤,高峰閣

(1.陜西天策新材料科技有限公司,西安 710100;2.北京化工大學碳纖維及功能高分子教育部重點實驗室,北京 100029)

0 前言

20世紀60年代,Brooks和Taylor對碳質中間相的微觀結構和形成機理進行了研究,首次闡明了各向同性瀝青向各向異性瀝青轉化的過程,為制備高性能炭材料奠定了基礎。隨著研究的不斷深入,碳質中間相的形成過程、生長機理及形貌與結構控制等方面都取得了非常大的進展。從20世紀80年代起,中間相瀝青的研究取得了重大進展,幾種調制中間相瀝青的新工藝被開發出來,例如美國UCC公司(現稱Amoco公司)的一步熱縮聚法、美國Exxon公司的新中間相法、日本九州工業試驗所的預中間相法、日本群馬大學的潛在中間相法等。國內天津大學、北京化工大學和中科院山西煤化所等單位在中間相瀝青領域都做出了大量的工作,取得可喜的進展,但在穩定化制備及工程化過程中還有很多難題有待進一步解決,如原料指標控制、精制提純、脫硫脫灰及收率等問題[1-7]。

中間相瀝青各向異性的特點使其成為許多功能碳材料的優質前驅體,在高新材料領域得到越來越多的重視。由于中間相瀝青的結構和后處理條件決定著所制碳材料的結構與性能,因此控制中間相瀝青的形成及其向碳材料轉化過程中的結構發展是十分必要的。石油系中間相瀝青原料中有較規整的晶相結構和較大的片層狀芳環分子,形成碳纖維后,其中的片層狀大分子在石墨化后得到的石墨網格平面也較大,這意味著在同一平面中能互相關聯的碳原子排列整齊。在傳遞熱能過程中,晶格的振動及聲子的碰撞和散射作用明顯增強,引起網格平面上碳原子的連鎖反應,從而導致熱量能更快地傳遞出去。與棒狀分子結構的萘系中間相瀝青相比,石油系中間相瀝青碳纖維具有更高導熱提升潛能[8~9]。

本文選用了兩種催化裂化油漿作為初始原料,采用多種方法將它們的灰分控制到60mg/kg以下,進而進行中間相瀝青及其碳纖維制備。對比兩種原料在組分元素組成上的差異,進而分析了以處理原料所制備的中間相瀝青在分子結構、軟化點和中間相含量等方面的差異,從而提出了一種兩步聚合制備石油基中間相瀝青的方法,適用于紡絲級中間相瀝青的穩定化制備與工業化放大生產。

1 實驗

1.1 實驗原料

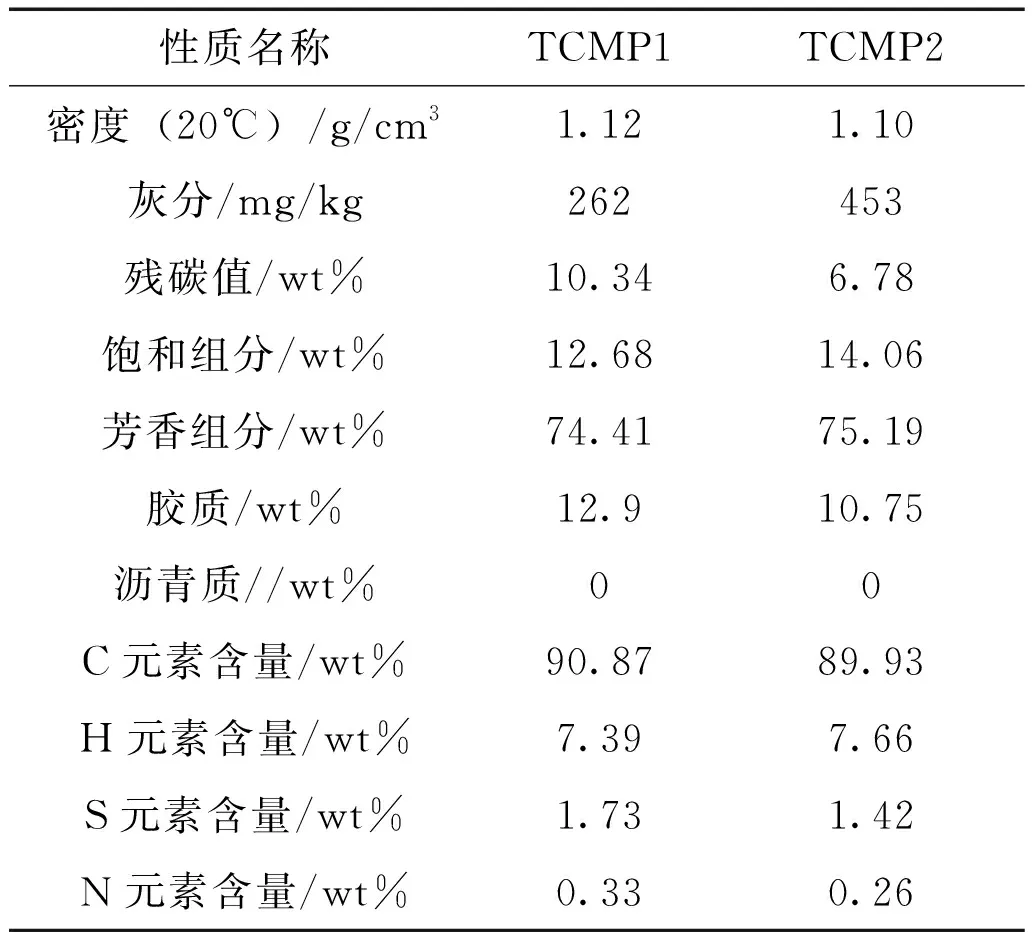

經過前期對國內多種石油渣油原料的成分和分子結構的對比篩選,以及聚合工藝的優化,優選兩種原料進行深入研究,通過族組成、元素分析和核磁共振波譜法(NMR)考察其基本性質(表1)。

表1 兩種原料的基本性質

1.2 中間相瀝青的制備

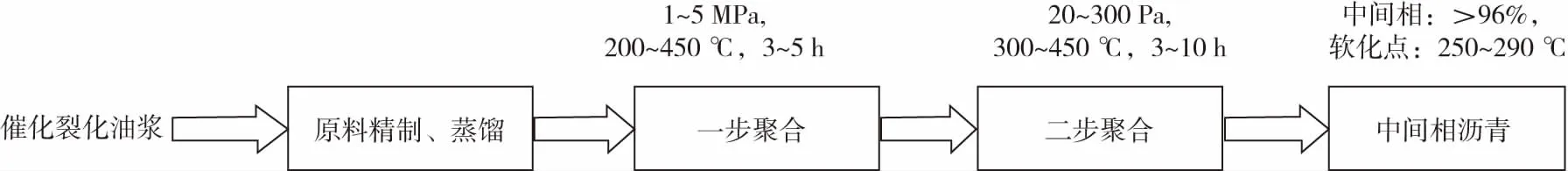

本文以催化裂化油漿為原料,選取其中固體雜質和雜原子含量較低、芳香度較高、C/H原子比適宜、分子具有一定尺寸范圍的油料,對其進行精制和蒸餾,使其具備形成可紡中間相瀝青的基本條件;然后通過兩步聚合(圖1),使稠環芳烴分子經過連續的脫氫縮聚反應,逐步形成分子量更大、熱力學穩定的縮合芳烴平面大分子,再由其分子堆疊取向,最終形成向列型的液晶,即碳質中間相瀝青[10-11]。

圖1 改進的兩步法制備中間相瀝青

1.3 測試表征

1.3.1 灰分測試

對原料瀝青進行精制以降低灰分主要是通過瀝青的分離操作。常用的分離方法有多種,如溶劑沉降法、溶劑萃取法、離心分離法、減壓蒸餾法、加熱過濾法、刮膜蒸發法和超臨界抽提法等。

瀝青灰分測定參考GB/T 2295—2008,焦化固體類產品灰分測定方法。試驗時將研磨過篩后稱量的瀝青試樣先烘干恒重,然后置于700~900 ℃馬弗爐中灼燒,取出后在空氣中冷卻5 min,置于干燥器內,冷卻至室溫,每隔15 min,進行恒重檢查和稱重[12]。

灰分計算式:

式中:A——灰分;

m2——灼燒殘余物質量,g;

m——試樣的質量。

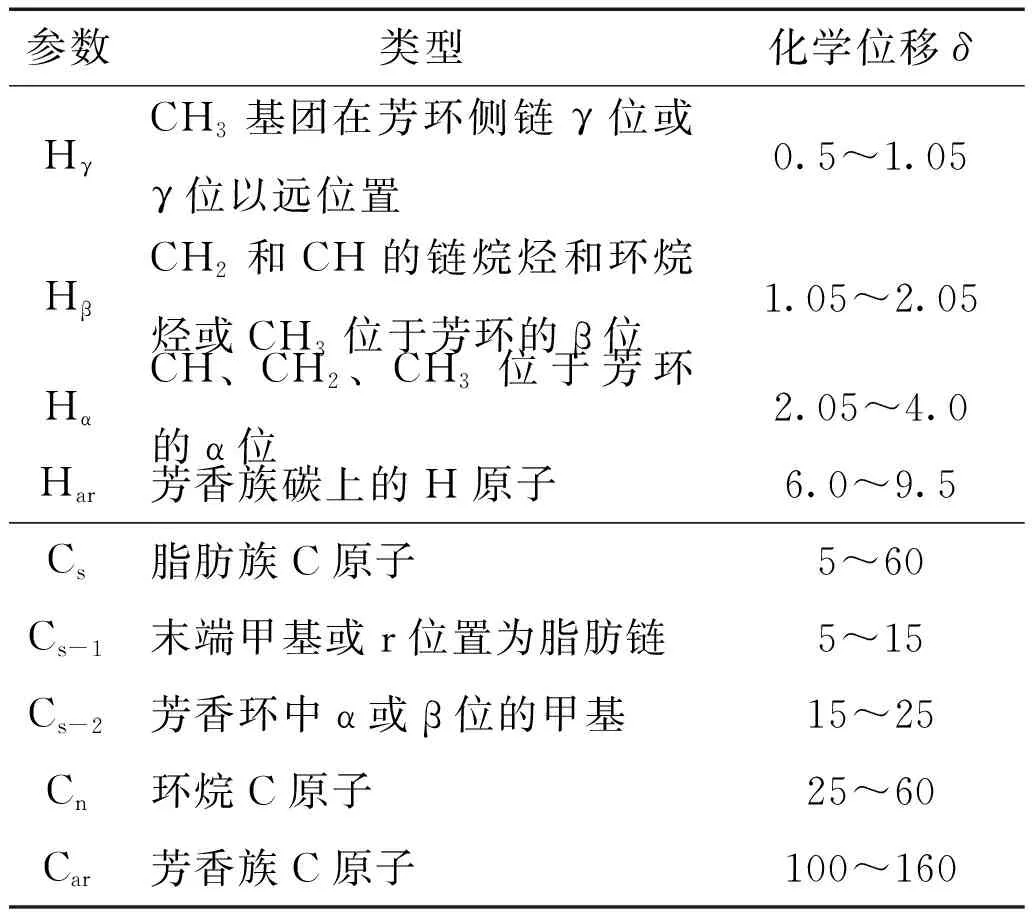

1.3.2 核磁共振波譜

通過核磁共振波譜法(NMR)考察批次的差異性和對原料進一步改性后的差異性。本文通過對不同批次石油瀝青處理前后氫譜和碳譜的變化分析,得到了以不同分子結構存在的氫、碳元素的分布和變化情況(表2)。

表2 NMR常見結構的化學位移

1.3.3 軟化點、中間相含量

結合中間相瀝青熱臺顯微鏡照片,對比分析了不同原料的軟化點和中間相含量在不同制備條件下的變化情況。

1.3.4 瀝青纖維制備

對制備的中間相瀝青,進行了熔融紡絲驗證,對能連續收卷的瀝青原絲進行了預氧化、碳化和石墨化處理,并采用激光閃射法測試了其導熱率。

2 結果與討論

2.1 精制料及其不同餾分的對比

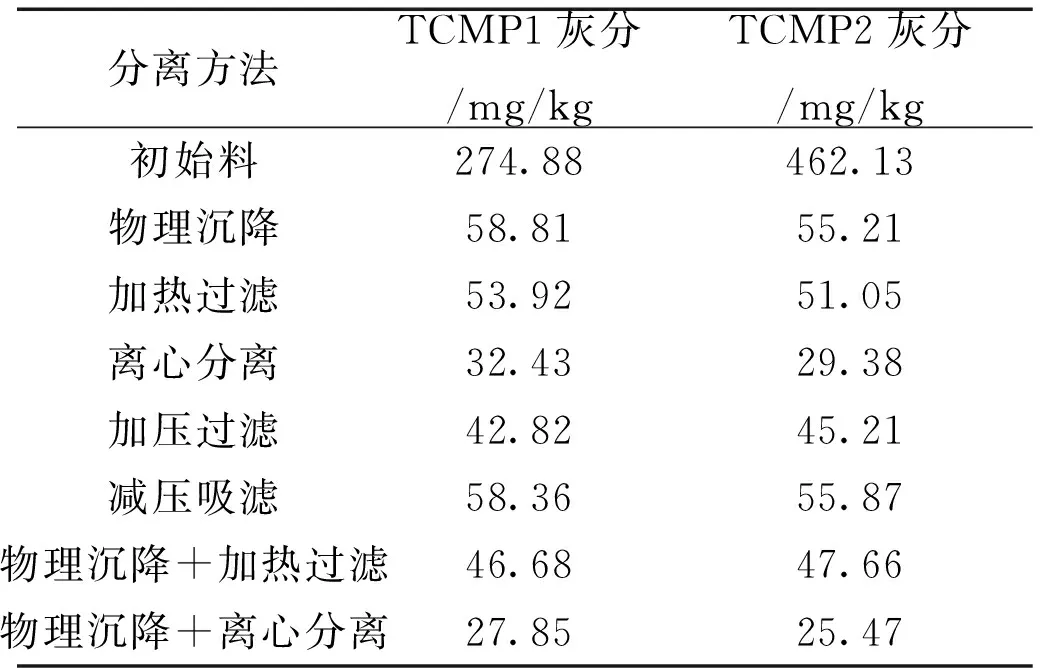

對于TCMP1原料,首先進行精制提純,降低喹啉不溶物(QI)、灰分和雜原子等含量,以盡可能消除其對可紡中間相形成的不利影響。本文使用溶劑法結合物理化學手段對瀝青進行分離以降低灰分,先用溶劑降低瀝青的黏度,將瀝青中具有相似性質的組成成分和固體雜質進行物理沉降、加熱過濾、離心分離、加壓過濾、減壓吸濾或化學萃取,得到所需要的瀝青成分,同時分離掉固體雜質,從而降低灰分。以下是以不同分離方法取得的中間相瀝青的灰分測試數據(表3)。

表3 灰分測試數據

可以看出處理過的瀝青灰分明顯降低,經過處理基本都能將灰分控制到60 mg/kg以下,而離心分離法的效果更為明顯,兩種或多種方法的結合則降低的效果更為顯著。在實際操作中,加熱過濾能耗較大,加壓過濾和減壓吸濾分離效果較好,但瀝青收率較低。因此,生產中通常根據分離效果、瀝青收率、能耗和時效性確定分離工藝。

圖2~圖5分別是TCMP1原料精制提純及不同溫度下餾分的核磁譜圖,表4是相應的分析結果。通過對比可以看出,TCMP1原料經過一定溫度的蒸餾處理后,芳碳率得到了提高,環烷碳率在250~300℃的餾分有所降低。這是由于在該溫度段分子間的斷裂和重組,即脫氫縮聚反應,發生了環烷碳向芳香碳的轉變。

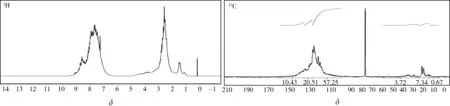

圖2 精制提純后的TCMP1原料的核磁共振碳譜圖

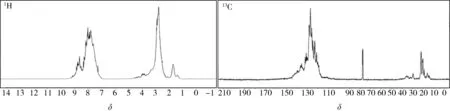

圖3 TCMP1精制料250℃以下餾分的核磁共振氫譜、碳譜圖

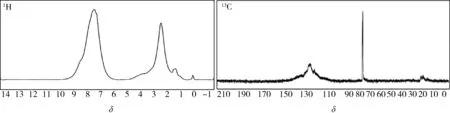

圖4 TCMP1精制料250~300℃餾分的核磁共振氫譜、碳譜圖

圖5 TCMP1精制料300℃以上餾分的核磁共振碳譜圖

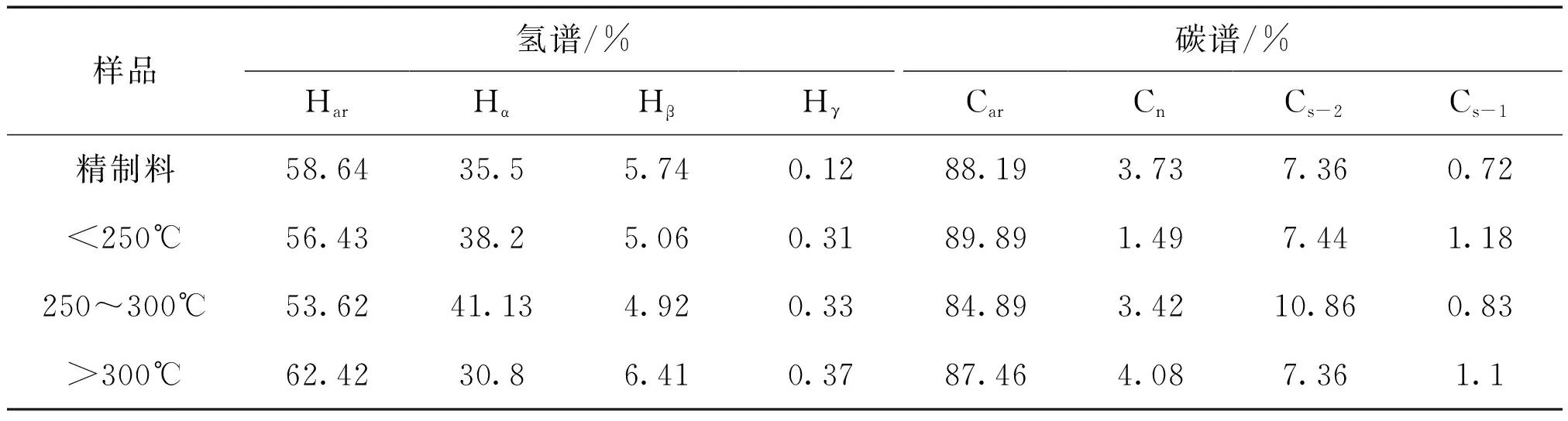

表4 TCMP1精制料及不同溫度餾分的核磁分析

圖6~圖9分別是TCMP2原料處理前后的核磁譜圖。表5是相應的分析結果。通過對比可以看出,TCMP2原料經過小于250 ℃的蒸餾處理后,芳碳率在小于300 ℃有所提高,與TCMP1有所不同,說明不同的原料適用不同的聚合溫度區間,但整體而言TCMP2的芳碳率高于TCMP1。

圖6 精制TCMP2的核磁共振氫譜、碳譜圖

圖7 TCMP2精制料250 ℃以下餾分的核磁共振氫譜、碳譜圖

圖8 TCMP2精制料250~300 ℃餾分的核磁共振氫譜、碳譜圖

圖9 TCMP2精制料300 ℃以上餾分的核磁共振氫譜、碳譜圖

表5 TCMP2精制料及不同溫度餾分的核磁分析

兩批原料處理前后的對比結果可以看到:通過蒸餾預處理后,可以有效地調節原料的組成與結構,有利于提高批次原料的穩定;不同原料的脂肪烴和芳烴成分差異較大,TCMP1脂肪族含量較高而芳烴含量較低,通過處理可以提高芳烴含量,TCMP2芳烴含量高而環烷烴含量偏低,通過處理則使芳烴含量有所降低,環烷碳則稍有提高;不同原料預處理時適宜的蒸餾溫度范圍有所不同,但不宜太高。結果表明,精制及蒸餾可以較好地調控原料油漿的組成與結構,從而保證不同批次原料的芳碳率和環烷碳率保持在合理的范圍內,這將有利于后續聚合工藝的優化與穩定。

2.2 聚合工藝的對比分析

2.2.1 TCMP1的兩步法聚合

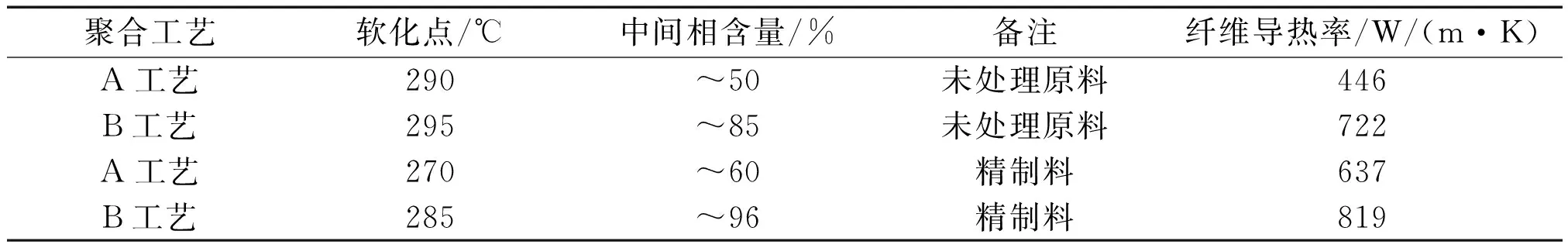

對TCMP1油漿進行了加壓-減壓聚合,為了對比原料精制前后的差異性,分別進行了多次實驗,具體情況見表6。

表6 TCMP1所制備中間相瀝青的基本性質

采用未處理原料在A工藝聚合制備的中間相瀝青,其軟化點約為290 ℃,中間相含量只有50%左右。熱臺顯微鏡觀察發現,當繼續升高溫度,中間相含量可以繼續提高,能夠形成廣域型結構;對應的B工藝聚合制得產物的中間相含量提高到85%左右,但是軟化點也升高到295 ℃左右,中間相仍是廣域型結構。

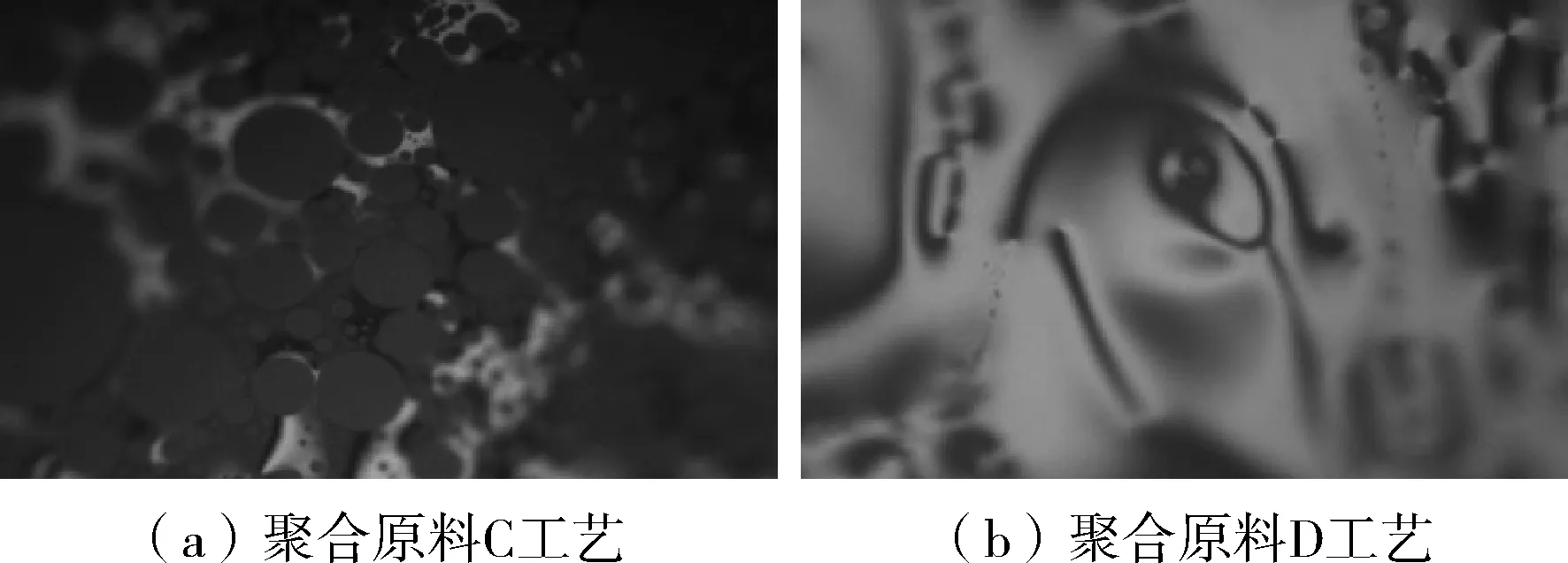

圖10為不同條件所得中間相瀝青的熱臺顯微鏡照片。如果采用精制料進行中間相瀝青的制備,其結果有了較大改變。采用A工藝聚合的產物初始結構較好,中間相含量約60%,軟化點為270℃;繼續加溫后,中間相會發生沉降,而母液成分會繼續發展成為結構非常好的中間相。這說明,處理后的原料更有利于形成具有良好廣域結構的中間相瀝青。采用B工藝聚合制得的中間相達到95%以上,而軟化點約為285 ℃;中間相呈現廣域型結構,并且具有非常好的流動性;熱臺顯微鏡觀察時,繼續加熱的情況下,中間相繼續生長形成,能夠形成幾乎百分之百的中間相瀝青。以上結果表明,原料TCMP1經過精制處理后,可以制備出優質的中間相瀝青。熱臺顯微鏡觀察結果表明:采用原料直接制備中間相瀝青時,產物的中間相含量相對偏低,而軟化點則相對偏高;采用處理后的原料,所得產物的中間相結構更好,有利于形成廣域流線型結構,并具有較好的流動性,利于獲得更高熱導率的石墨纖維。

圖10 TCMP1的熱臺顯微鏡照片

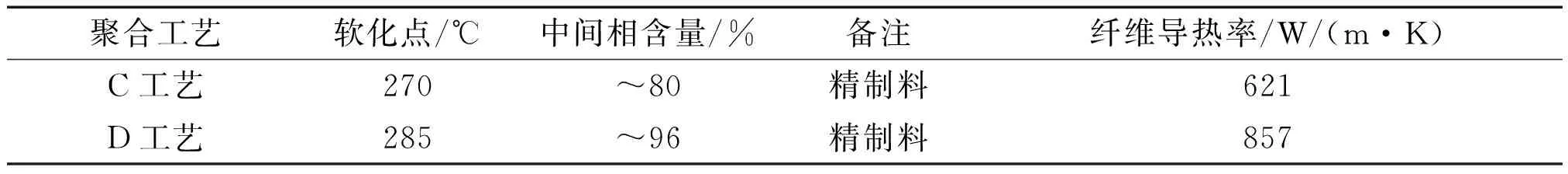

2.2.2 TCMP2的兩步法聚合

為了進行批次原料的對比,采用TCMP2原料進行中間相瀝青的制備,具體情況見表7。相應的熱臺顯微鏡照片如圖11所示。實驗結果表明,該原料可以獲得結構較好的中間相瀝青,而且在高中間相含量的條件下還能保持較低的軟化點。

圖11 TCMP2不同工藝的熱臺顯微鏡照片

表7 所制備中間相瀝青的基本性質

采用C工藝聚合所得產物的初始中間相結構良好,中間相含量約80%,軟化點只有270 ℃;繼續加溫后,中間相會發生沉降,而母液成分會繼續發展成為結構更好的中間相瀝青。采用D工藝聚合制得的瀝青的中間相達到95%以上,而軟化點為285 ℃左右;中間相呈現廣域型結構,并且具有較好的流動性;熱臺顯微鏡觀察時,繼續加熱的情況下,中間相繼續生長形成,能夠形成幾乎百分之百的中間相瀝青。以上結果表明,原料TCMP2經過精制處理后,可以制備出優質的中間相瀝青。

從兩批次原料對比研究結果來看,通過原料的精制后,可以降低批次間的差異性,在制備高中間相含量的瀝青的聚合條件差異性有所降低,具有較好的穩定性。

此外,兩批次原料通過預處理后,均可以在類似條件下制備出結構、中間相含量近似的中間相瀝青,而且軟化點較低,中間相結構好。

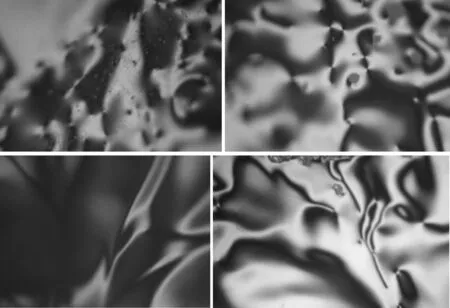

2.2.3 多批次原料的聚合

為了降低原料變動造成的影響,對比考察了TCMP2多批次原料進行中間相瀝青的制備。圖12是相同聚合工藝的不同批次原料所制備產物的熱臺顯微鏡照片。整體情況來看,不同批次的原料經過精制處理后,均能夠得到廣域型結構的中間相瀝青,含量均能夠達到95%以上;多批次聚合所得中間相瀝青的軟化點均可以保持在275~280 ℃之間,制備的中間相瀝青石墨纖維導熱率均達到800 W/(m·K)以上。根據目前聚合條件來看,如果進一步優化聚合溫度、壓力、時間、攪拌和添加劑等,有望在保持中間相含量的情況下進一步降低軟化點,并保持良好的高溫流動性。

圖12 不同批次原料所制備中間相瀝青的熱臺顯微鏡照片

3 結論

(1)高性能可紡中間相瀝青對初始原料油漿的指標要求為:芳烴碳含量>50%,分子量300~500的C20~C30結構,硫含量<2%,碳氫元素比0.9~1.8,同時具有盡可能低的喹啉不溶物和灰分含量。

(2)采用改進的兩步聚合法,先通過預處理促進瀝青中烷烴向芳烴的轉變,然后在惰性氣氛保護下再通過加壓-減壓縮聚提升中間相含量,形成中間相含量在95%以上,軟化點為275~280 ℃,可穩定出絲1 h以上的石油基中間相瀝青,最終制備的石墨纖維導熱率可達800 W/(m·K)以上。

(3)不同批次的原料經過兩步法聚合后,均能夠得到廣域流線型結構的中間相瀝青,其中間相含量為95%~100%,軟化點為250~290 ℃。