BAS 玻璃粉熱處理溫度對氮化硅陶瓷致密化的影響

易嘉琦,周賤根,羅宏斌,肖月朗

(景德鎮陶瓷大學 機械電子工程學院,江西 景德鎮 333403)

0 引言

氮化硅陶瓷具有硬度高、熔點高和摩擦系數小等優異特性,在汽車發動機廢氣控制閥、風力渦輪機軸承和火箭發動機等領域得到廣泛的應用[1-2]。氮化硅陶瓷的斷裂韌性大[3]、脆性大、抗彎強度低[4]等缺點影響了其應用范圍。由于氮化硅共價鍵程度較高、擴散系數低,在燒結過程中驅動力小,難以實現燒結致密化[5]。為燒結出高強度、高密度的氮化硅陶瓷,在燒結過程中通常會加入燒結助劑,提供液相填充空隙[6],提高氮化硅陶瓷的致密度和力學性能。燒結助劑BAS 玻璃粉以高融點、低膨脹系數、耐高溫[7]等優良性能添加于燒結致密化氮化硅陶瓷[8],BAS 玻璃粉熱處理后會產生晶態相,有六方相、單斜相、正交相[9],在提高致密化程度的同時,又具有低膨脹系數的穩態單斜相,對提高其致密化性能起至關重要的作用。改變BAS 玻璃粉熱處理溫度,可促進六方相向單斜相的轉變,提高氮化硅陶瓷的致密化性能。

在陶瓷燒結致密化領域中,燒結助劑起至關重要的作用,許多陶瓷領域的學者都對其展開了深入的研究。Bo Li[10]等人研究了添加Sm2O3對BAS 微晶玻璃的微觀結構、力學性能的影響。Sm2O3的加入顯著地降低了燒結活化能,有利于燒結致密化,提高了BAS 微晶玻璃的力學性能。Qingyu Meng[11]等人研究了不同溫度熔煉BAS 玻璃粉對氮化硅陶瓷致密化性能的影響。BAS 玻璃粉熔化并在1500 ℃時,達到的最大密度為98.8 %,抗彎強度為373 MPa 和斷裂韌性為4.8 MPa·m1/2,顯著地提高了氮化硅陶瓷的致密度與力學性能。Jie Luo[12]等研究了燒結助劑Mg2Si 的含量和燒結溫度對氮化硅陶瓷微觀結構和力學性能的影響。嚴欣堪[13]等人研究了不同LNBS 燒結助劑添加量對BAS 系微波介質陶瓷結構的影響。LNBS 燒結助劑中Li+進入鋇長石Al3+位或單四元環間隙,并產生了O2-空位或Ba2+空位,從而促進BAS 六方相向單斜相轉變。許多學者研究了BAS 玻璃粉的力學性能和其他燒結助劑對氮化硅陶瓷性能的影響,鮮有研究BAS 玻璃粉熱處理溫度對其相性轉變的影響與氮化硅陶瓷致密化性能的內在聯系。

通過改變熱處理溫度制備四種BAS 玻璃粉,采用無壓燒結技術,加入原料制成氮化硅陶瓷樣品。通過XRD 分析熱處理后的BAS 微晶玻璃中相系轉變,檢測氮化硅陶瓷的致密度和力學性能,研究BAS 玻璃粉熱處理溫度對氮化硅陶瓷致密化性能的影響。

1 材料和方法

1.1 試驗原料

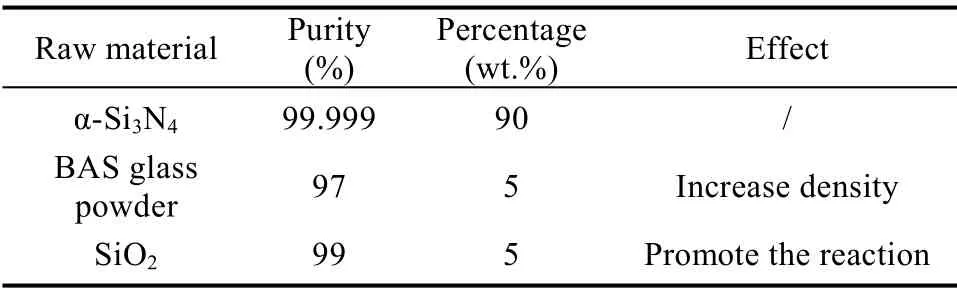

實驗采用的原料是α-Si3N4粉末(NO-N-004-4,上海乃歐納米科技有限公司),平均粒徑1 μm,純度99.999%,SiO2(上海鑫鉆合金材料有限公司),燒結助劑BAS 玻璃粉(安米微納新材料有限公司)分別經過1100 ℃、1250 ℃、1400 ℃、1500 ℃不同溫度熱處理。α-Si3N4粉末和各種添加劑的規格、比例、純度及作用如表1 所示。

表1 試樣原料Tab.1 Raw materials of sample

1.2 試驗裝置

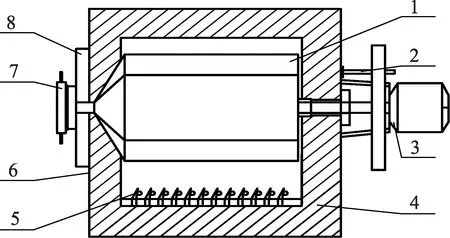

采用真空旋轉式粉體加熱機對BAS 玻璃粉進行熱處理,結構如圖1 所示。真空旋轉式粉體加熱機由動力系統、加熱系統和輔助系統三部分組成。(1)動力系統:電機經過蝸輪蝸桿減速機構帶動爐罐以30 r/min 順時針轉動。(2)加熱系統:加熱機通過加熱器將電能轉化為熱能,內部抽真空保證溫度的穩定,旋轉式加熱使BAS 玻璃粉受熱均勻。(3)輔助系統:由機體、可控氣氛供應和控制面板組成。爐襯形成加熱空間,保持加熱恒溫狀態,爐罐臥式旋轉,增大受熱面積,使BAS玻璃粉均勻受熱,可控氣氛供應和控制面板調節加熱機的熱處理溫度,保持在恒溫狀態。

圖1 真空旋轉式粉體加熱機Fig.1 Vacuum rotary powder heater

1.3 試樣制備

1.3.1 BAS 玻璃粉熱處理

通過改變熱處理溫度促進BAS 玻璃粉相系的轉變,借助電子天平稱取四份等同的100 gBAS 玻璃粉末,調試真空旋轉式粉體加熱機,放入BAS玻璃粉末,分別經過1100 ℃、1250 ℃、1400 ℃、1500 ℃等不同溫度熱處理10 h 后,隨加熱爐一同冷卻至常溫。BAS 玻璃粉熱處理溫度和時間如表2所示。

表2 BAS 玻璃粉Tab.2 BAS glass powder

1.3.2 氮化硅陶瓷樣品制備

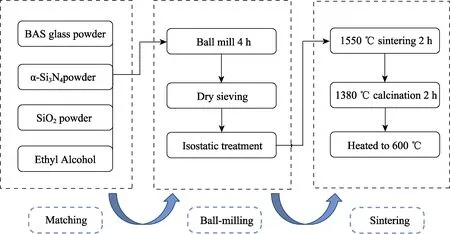

氮化硅陶瓷樣品制備工藝流程如圖2 所示。用電子天平量取四份1800 g α-Si3N4粉末和100 g SiO2粉末,分別加入100 g 經過不同溫度熱處理后的BAS 玻璃粉,以ZrO2球為混合介質,將混合物放入乙醇中進行球磨。球磨4 h 后取出,在60 ℃的烤箱中烘干4 h 后過篩。將干燥后的混合粉末放入圓柱形模具中,達到均衡壓力200 MPa。之后,試樣被加熱到 600 ℃時,緩慢加熱排除黏合劑(PVB)。然后樣品從室溫加熱到1380 ℃,并在1380 ℃下煅燒2 h,確保硅粉完全氮化。最后在1550 ℃的氣氛下燒結2 h。

圖2 氮化硅陶瓷樣品制備流程圖Fig.2 Flow chart of silicon nitride ceramic sample preparation

2 結果與討論

2.1 不同溫度熱處理后的BAS 玻璃粉XRD 分析

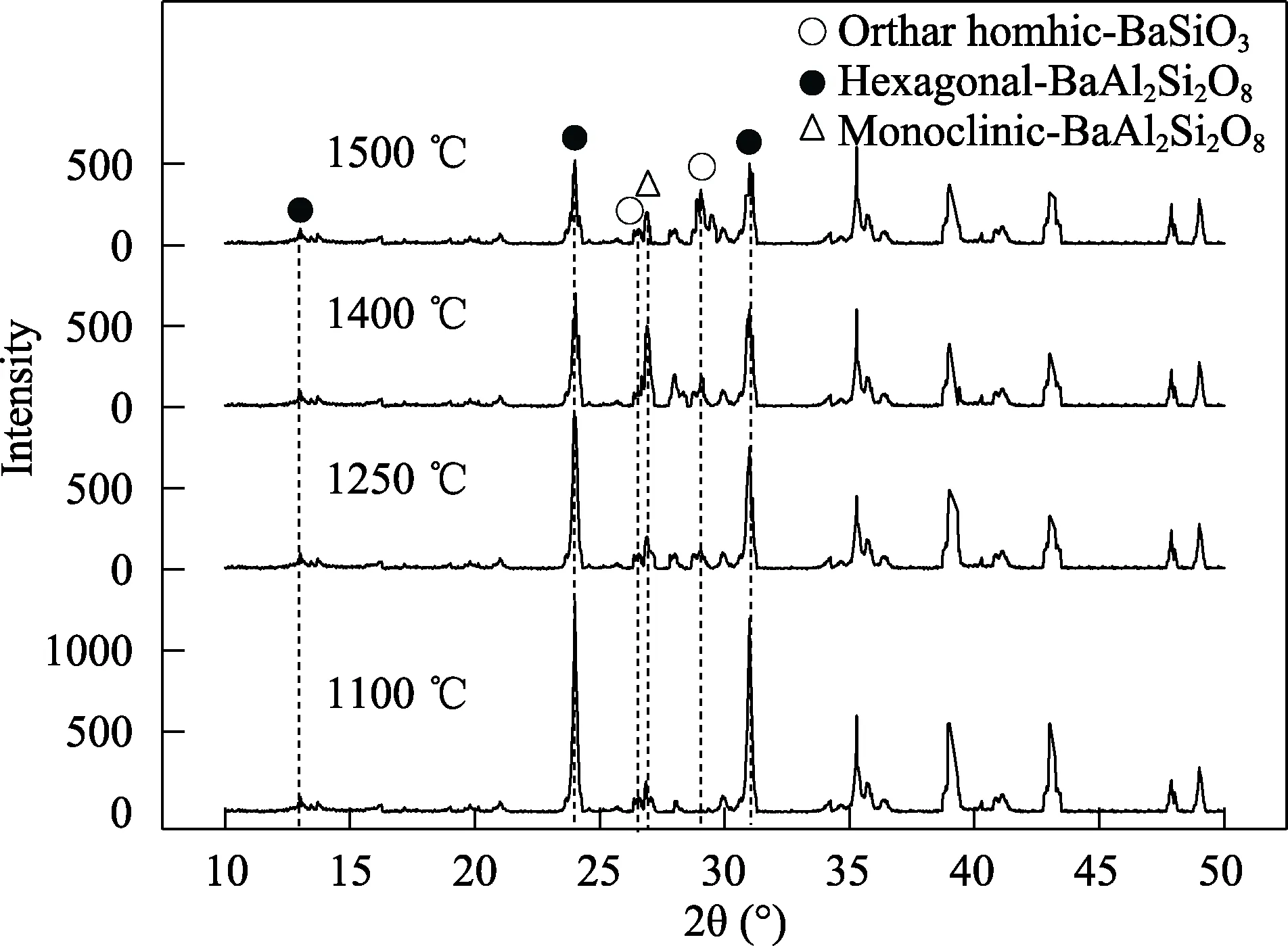

BAS 玻璃粉在不同熱處理溫度的XRD 圖如圖3 所示。BAS 玻璃粉1100 ℃熱處理10 h 后,六方鋇長石的衍射峰最強烈。其他晶體相只有微弱的衍射峰。分別經過1100 ℃、1250 ℃、1400 ℃、1500 ℃熱處理其單斜鋇長石有持續增強的衍射峰:1400 ℃時達到一個頂峰,而后開始下降;1500 ℃其單斜鋇長石的衍射峰與前者相比明顯更微弱。六方鋇長石隨著熱處理溫度的增加其衍射峰越來越弱;正交鋇長石隨著熱處理溫度的增加其衍射峰在持續增強。同時表明:BAS 玻璃粉中主要是以六方鋇長石為主,隨著熱處理溫度的增加,六方鋇長石含量減少,其正交鋇長石與單斜鋇長石含量增加;BAS 玻璃粉熱處理會促進六方鋇長石向單斜鋇長石的轉變。

圖3 BAS 玻璃粉在不同熱處理溫度的XRD 圖Fig.3 XRD patterns of BAS glass powder at different heat treatment temperatures

2.2 不同BAS 玻璃粉對氮化硅陶瓷致密化的影響分析

通過阿基米德排水法測定氮化硅陶瓷樣品的體積密度和顯氣孔率,其公式為:

其中:m1為干燥試樣在空氣中的質量,g;m2為飽和試樣在水中的質量,g;m3為飽和試樣在空氣中的質量,g。分別測量添加四種不同溫度熱處理BAS 玻璃粉作為燒結助劑的氮化硅陶瓷試樣體積密度和顯氣孔率,在添加1400 ℃熱處理BAS 玻璃粉燒結而成的氮化硅陶瓷試樣的體積密度為3.27 g/cm3,顯氣孔率為0.01 %。第一到第三組試樣維氏硬度陸續增大,第四組試樣維氏硬度開始降低。在加入1400 ℃熱處理BAS 玻璃粉其維氏硬度最大為12.46 GPa,斷裂韌性最大為4.9 MPa·m1/2,氮化硅陶瓷樣品的力學性能見表3。

表3 氮化硅陶瓷樣品的力學性能Tab.3 Mechanical properties of silicon nitride ceramic samples

3 結 論

(1)通過XRD 圖分析BAS 玻璃粉在經過熱處理后,其六方、單斜和正方相系晶體的產生和轉變。不同熱處理溫度后,BAS 玻璃粉的各晶體含量不同,其主晶相為六方鋇長石。熱處理后,會促進其相系轉變產生單斜和正方鋇長石。在熱處理溫度升高時,其單斜鋇長石含量增加,1400 ℃時,其峰值最強烈。1400 ℃熱處理BAS 玻璃粉促進六方鋇長石轉化為單斜鋇長石最佳。

(2)在全部實驗中,1400 ℃熱處理后的BAS玻璃粉作為燒結助劑制備氮化硅陶瓷,其密度最大,常溫密度為3.27 g/cm3;孔隙率低,為0.01 %;硬度高,維氏硬度為12.46 GPa;脆性較低,斷裂韌性為4.9 MPa·m1/2。本實驗的結果說明:熱處理后的BAS 玻璃粉作為燒結助劑燒結致密化氮化硅陶瓷,對提高成品的密度,降低其脆性有很高的參考價值。