上軟下硬花崗巖地層盾構刀具減磨措施研究*

黃和平

(深圳鐵路投資建設集團有限公司,廣東 深圳 518000)

0 引言

目前,地下工程施工方法主要包括明挖法、礦山法及盾構法,其中,明挖法施工較簡單,但對城市環境及道路的影響較大,不宜在城市繁華地區施工;礦山法對施工技術的要求高,且工期較長、成本較高,同樣不宜在城市繁華地區施工;盾構法因對地層適應性較好,且對周圍環境干擾小、安全、高效,已成為城市地下工程施工首選方法。盾構作為盾構法施工主要機械,集切削巖土、輸送渣土、襯砌拼裝等功能于一體,具有良好施工便利性。

刀具作為盾構掘進破碎、切削巖土的關鍵,近年來,多位學者對刀具磨損問題進行了研究,如楊書江對盾構在硬巖地層中的施工適應性進行了專項研究,掌握了硬巖條件下刀具設計技術與布置方法;劉士銘等對現有各類刀具磨損監測方法工作原理進行了總結,并分析了磨損信息傳遞特點;劉招偉等提出了上部軟土、下部極硬巖復合地層盾構快速掘進方法,解決了復合地層盾構推力大、易結泥餅、刀具易損壞和破巖效率低等難題;包建新通過分析刀盤、刀具選型和磨損問題,總結了上軟下硬復合地層刀盤、刀具優化方案。但目前對于刀具磨損的研究主要集中在均質巖層,較少涉及上軟下硬復合地層。實際上,城市地下工程施工過程中常遇上軟下硬復合地層。因此,本文以深圳地鐵6號線銀湖站—八卦嶺站區間盾構施工為例,對上軟下硬花崗巖地層盾構刀具磨損情況進行分析評價,提出合適的刀具配置及參數,并給出刀具檢查和更換頻次。

1 工程概況

1.1 設計概況

深圳地鐵6號線銀湖站—八卦嶺站區間隧道左線起訖里程為ZDK6+691.361—ZDK6+783.258,長91.897m;右線起訖里程為YDK6+685.104—YDK6+738.258,長53.154m。區間線路曲線半徑為500m,線間距13~16.2m。隧道縱向坡度為28‰,軌面標高為-0.110~-2.674m,覆土厚17~19m。隧道采用馬蹄形斷面,凈寬5 200mm,凈高5 770mm。

1.2 工程地質條件

銀湖站—八卦嶺站區間存在80%上軟下硬段,主要穿越①5素填土、④10粗砂、④13卵石、⑦1-2硬塑狀礫質黏性土、⑧1全風化粗粒花崗巖、⑧2-1強風化粗粒花崗巖(砂土狀)、2-1強風化碎裂巖(砂土狀)、⑧2-2強風化粗粒花崗巖(碎塊狀)、⑧3中等風化粗粒花崗巖。掘進范圍上部80%屬于全、強風化粗粒花崗巖,巖層強度30~50MPa,受地下水影響易遇水崩解;下臥巖層為強度60~120MPa的中、微風化花崗巖地層。中風化花崗巖巖石質量指標為50%~75%,局部為15%~50%,微風化花崗巖巖石質量指標為75%~95%,屬于典型的上軟下硬地層。

2 施工難點

銀湖站—八卦嶺站區間地質條件復雜,上軟下硬段下穿運營線,穿越長度達46m,最小凈距僅1.83m,且上部巖層和下臥巖層強度差異較大,盾構掘進困難,施工難度大。

上軟下硬地層屬于不良地質,盾構掘進時,由于開挖面巖體強度存在差異,導致刀具作用力分布不平衡,造成刀具磨損、刀頭阻塞、刀盤振動、地表沉降等問題,對盾構掘進不利。

3 刀具磨損特性

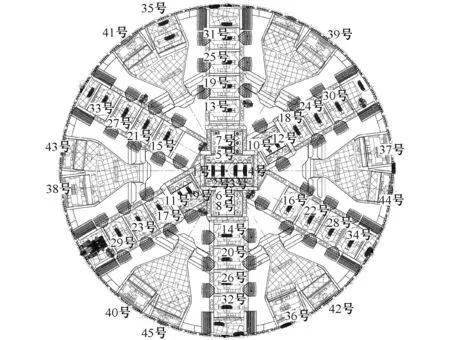

針對地層特點,采用φ6 280mm復合式土壓平衡盾構,刀盤為六輻條+面板形式,可增加刀盤強度。通過受力分析對刀具進行合理布置,中心滾刀配置1把4聯單刃滾刀(1~4號),刀盤中心區域配置4把雙聯雙刃滾刀(5~12號),刀間距90mm;面板正面配置20把單刃正面滾刀(13~32號),刀間距75mm;面板周邊配置11把周邊單刃滾刀(33~43號)和2把保徑刀(44,45號),刀間距16~70mm,可有效破巖。刀盤面及刀具編號如圖1所示。刀盤驅動功率960kW,刀盤正面及周邊焊接耐磨鋼板,防止刀盤磨損。

圖1 刀具布置示意

上軟下硬地層中刀具普遍存在偏磨現象,且周邊刀磨損尤為嚴重,部分刀刃甚至出現崩裂、脫落現象。由于最外圈滾刀切削軌跡線較長,故磨損量較刀盤中心位置刀具大。同時,刀具切削產生的高溫熱量使位于刀架上的黏土固結,導致滾刀無法自轉,這是造成刀具偏磨的主要原因,刀具磨損情況如圖2所示。

圖2 刀具磨損情況

4 刀具配置優化

根據刀具磨損特性,分2個階段進行刀具配置優化。

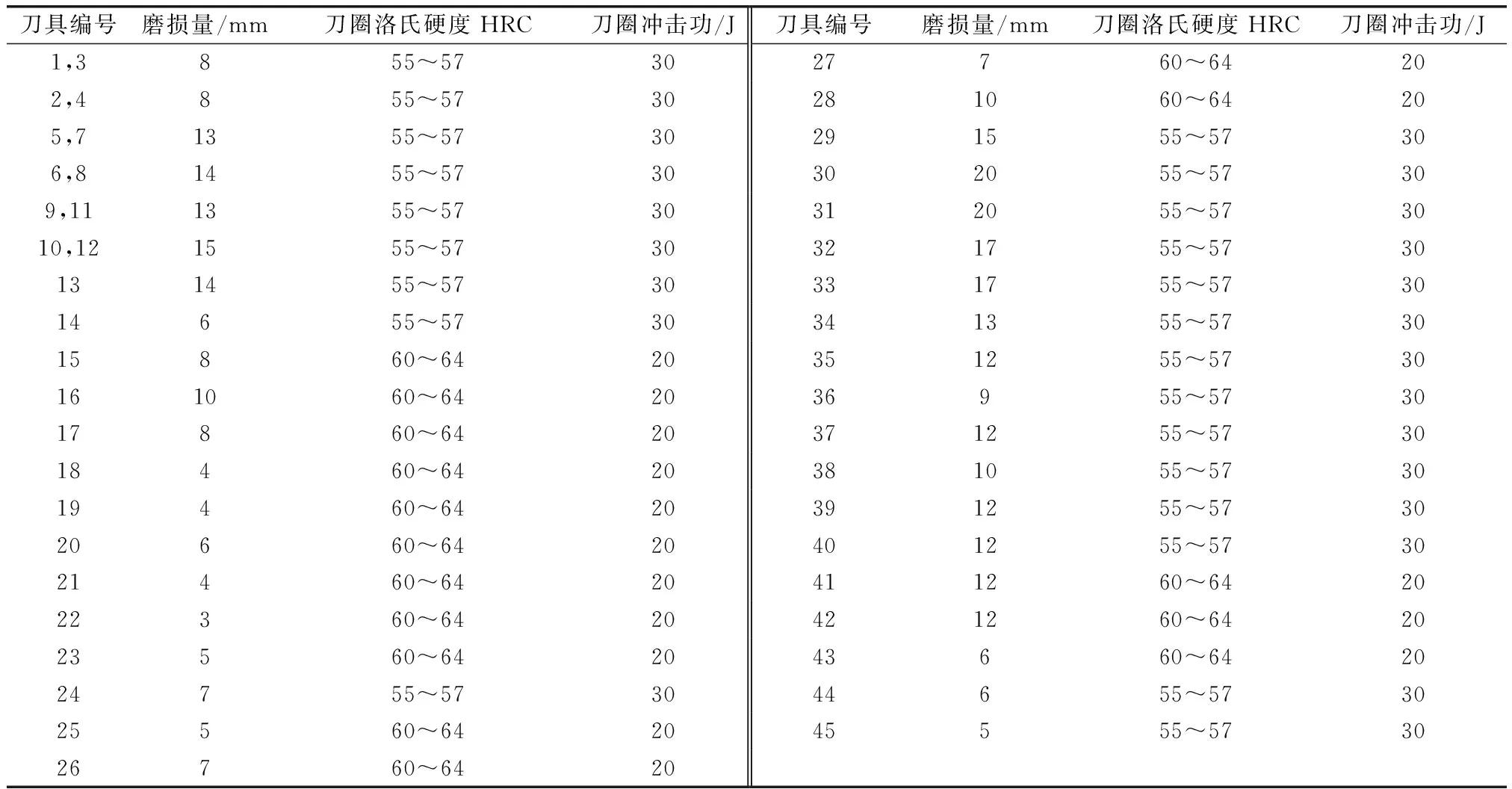

1)第1階段 將1~28,41~43號刀具更換為刀圈洛氏硬度HRC為55~57、沖擊功為30J的高韌性型刀具,將29~40,44~45號刀具更換為刀圈洛氏硬度HRC為60~64、沖擊功為20J的重型刀具,采用土壓平衡模式掘進54m(36環)后,到達主動開倉檢查位置,帶壓開倉檢查刀具,檢測數據如表1所示。

表1 第1階段刀具磨損情況

2)第2階段 將第1階段磨損量較大的15~23,25~28,41~43號刀具更換為刀圈洛氏硬度HRC為60~64、沖擊功為20J的重型刀具,將29~40,44~45號刀具更換為刀圈洛氏硬度HRC為55~57、沖擊功為30J的高韌性型刀具,采用土壓平衡模式掘進60m(40環)后,到達主動開倉檢查位置,帶壓開倉檢查刀具,檢測數據如表2所示。

表2 第2階段刀具磨損情況

由表1,2可知,各刀具均為正常磨損,正面刀磨損量隨著切削軌跡的增加呈遞增趨勢,在變軌跡處達最大;周邊刀受刀間距影響,磨損量隨著切削軌跡的增加呈遞減趨勢,但總體磨損量差距較小。

由表1可知,對于第1階段,中心區域滾刀(1~12號)和面板正面滾刀(13~32號)最大磨損量為20mm,其中磨損量>10mm的刀具共16把,占比達50%;滿足更換條件(磨損量達15mm)的共7把,占比達22%。面板周邊刀具(33~45號)最大磨損量為15mm,其中磨損量>10mm的刀具共3把,占比達23%;滿足更換條件的刀具1把,占比達8%。受刀圈硬度影響,高韌性型刀具磨損量較重型刀具大2~3mm。

由表2可知,第2階段更換的15~23,25~32號刀具最大磨損量為20mm,其中磨損量>10mm的刀具共4把,占比達24%;滿足更換條件的刀具共4把,占比達24%。刀圈硬度提高后,刀具磨損量明顯降低,但在變軌跡處,刀圈硬度變化對刀具磨損量的影響較小。第2階段更換的33~45號刀具最大磨損量為17mm,其中磨損量>10mm的刀具共8把,占比達62%。隨著刀圈硬度的降低,周邊刀磨損量增大2~3mm。

未出現刀圈偏磨情況,說明在掘進參數基本相同的情況下,刀圈韌性、密封性、啟動扭矩均較合適。

5 刀具更換與檢查

5.1 更換標準

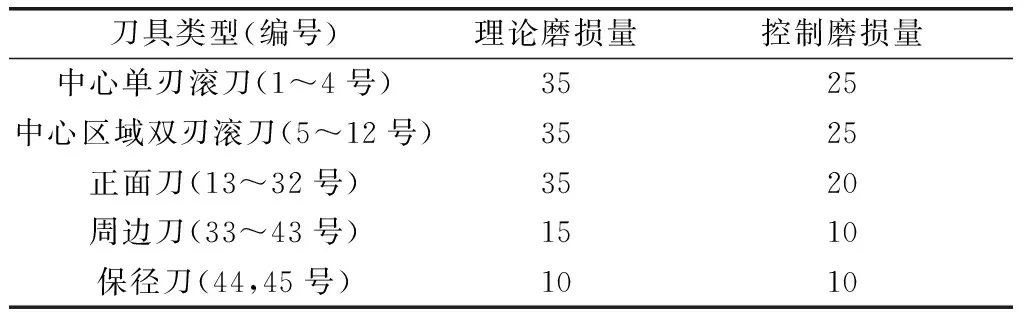

盾構掘進時,主要依靠滾刀破巖,刮刀以滑動式碾壓開挖參與掌子面切削,周邊刀起控制開挖輪廓線的作用,保徑刀主要起擴挖、保徑作用。

1)刮刀

如果盾構掘進速度超過滾刀與刮刀高差,易造成正面刮刀直接接觸掌子面,在阻力、摩擦力等作用下,增加了倉內溫度,出現結泥餅、刮刀異常磨損或失效等現象,阻力過大時可能導致刮刀掉落,影響滾刀正常使用。因此,需嚴格控制滾刀與刮刀高差,并考慮刀圈磨損后性能參數變化、掌子面凸凹不平等因素的影響。本工程滾刀與刮刀高差為45mm,可將中心單刃滾刀、中心區域雙刃滾刀理論磨損量設為35mm。

2)周邊刀

周邊刀磨損主要表現為滾刀破巖沉渣造成較嚴重的刀身二次磨損。因周邊刀與正面刀功能不同,且未直接接觸開挖掌子面,其最大磨損量與正面刀不同,根據切削軌跡,可將周邊刀理論磨損量設為15mm。

3)保徑刀

為保證刀盤順利通過,防止卡盾或刀盤磨損,可將保徑刀理論磨損量設為10mm。

在刀具理論磨損量的基礎上,還應考慮掘進參數對刀具磨損量的影響,經研究,得到刀具控制磨損量,如表3所示。

表3 刀具控制磨損量 mm

5.2 檢查與更換頻次

遵循“勤開倉、勤檢查”原則進行刀具檢查,本工程最短檢查距離為15m,最長檢查距離為70.5m,檢查距離多為37.5~45m。

本工程盾構連續掘進40~50m時,正面刀磨損量達控制值的80%,周邊刀、保徑刀磨損量達控制值的80%~100%,部分刀具已達更換標準。如果繼續掘進,將影響掘進效率,甚至造成卡盾等嚴重后果。經研究,建議盾構連續掘進40~45m時進行刀具檢查與更換,同時,應結合沿線地質條件和地面建筑物情況,設置合理的主動檢查、換刀點,減少被動檢查、換刀作業,以降低施工風險,提高施工效率。

6 結語

本文通過對上軟下硬花崗巖地層盾構掘進施工中刀具配置、刀具磨損特性的研究,得出以下結論。

1)確定刀具控制磨損量時,需綜合考慮刀具工作特性、磨損后性能參數變化、接觸地層形狀、巖層質量等。刀具磨損量達到控制值后,應及時更換,避免增大盾構機電系統和相鄰刀具的負擔。

2)通過對刀具磨損情況進行動態分析,發現正面刀磨損量隨著切削軌跡的增加呈遞增趨勢,在變軌跡處達最大;周邊刀受刀間距影響,磨損量隨著切削軌跡的增加呈遞減趨勢,但總體磨損量差距較小。

3)通過對實際施工情況進行總結分析,為適應上軟下硬花崗巖地層,建議盾構連續掘進40~45m時進行刀具檢查與更換,同時,應結合沿線地質條件和地面建筑物情況,設置合理的主動檢查、換刀點,減少被動檢查、換刀作業,以降低施工風險,提高施工效率。