高腐蝕性油田N08825復合管現場施工應用

楊昕

(四川石油天然氣建設工程有限公司,四川 成都 610213)

0 引言

我公司承建的中東某油田復產項目,包括對一座原油處理廠、一座集油站及配套井場設施和集輸管線進行維修工作。由于原油中含有復雜的腐蝕介質:閃蒸氣中H2S含量為15.38%,CO2為2.51%,生產分離器分離油中H2S含量為2.1%,CO2為0.34%,生產分離器分離水中Cl-含量為142g/L。為保證復產項目運行安全,降低運行成本,新更換管道采用N 08825鎳基合金純材、N08825鎳基合金復合管、S31803雙相不銹鋼等,屬于新材料、新工藝、新技術;施工技術要求高,施工難度大。其中N08825鎳基合金復合管組焊施工難度最大。

1 材料選擇

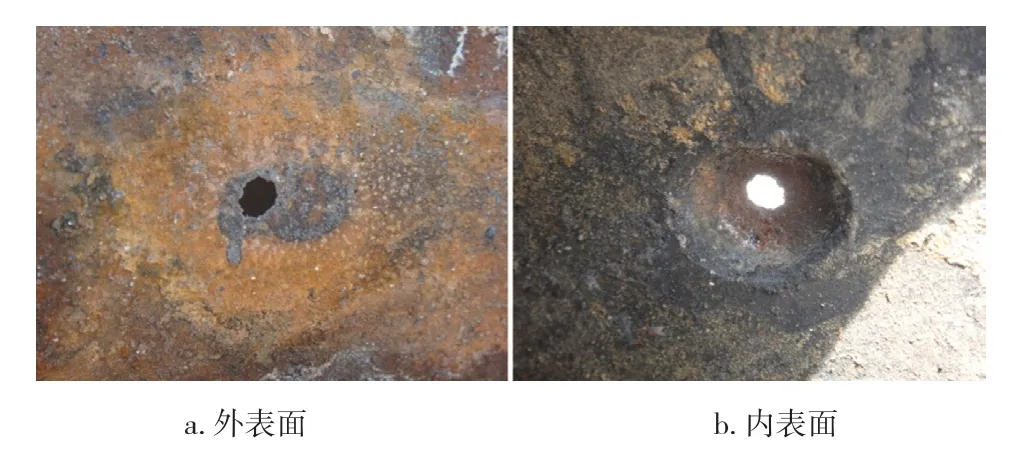

在國內同類油田工程設計中,對于含H2S-CO2-Cl-等復雜腐蝕介質油田集輸及處理廠建設項目均采用碳鋼+緩蝕劑方案來解決管道內腐蝕問題,但該方案具備一定的局限性:碳鋼適應性強,一次性投入低,但后期現場的管道防腐蝕管理非常重要;需要長期加注緩蝕劑、投入人力資源較多,導致后期運行費用高;管道系統運行期間,緩蝕劑加注量、加注方式等需根據管道的腐蝕監測數據、腐蝕介質情況的改變進行調整,出現事故概率較大。本項目部分原油管線在運行不到半年就出現腐蝕穿孔,如圖1所示[1]。

圖1 H6井輸油管線腐蝕穿孔形貌(管道下半圓周)

為提高工程可靠性和全壽命周期經濟性,國外基本采用N08825及以上的耐蝕合金作為防腐蝕首選材料,但由于鎳基合金價格昂貴,大量耐蝕鎳基合金鋼管的使用,導致工程成本的大幅提高。為保證工程安全性,同時減少管道全壽命周期內維護費用,本項目主要管道材質選擇如下:DN200-DN400的原油管線全部采用X52NS+N08825合金復合管,壁厚為(9.27+3)mm,其中基層提供強度保證,復層保證管道耐蝕性能[2]。

2 焊接工藝開發

復合管的基層碳鋼X52NS焊接性良好,可用于一般含硫介質輸送,同時滿足管道強度、韌性等力學性能要求;N08825鎳基合金在酸性和堿性介質環境下都具備優異的抗腐蝕性能,但其為單相奧氏體合金,導熱性差,線膨脹系數較大,熔池流動性差,在焊接時容易出現氣孔、焊接熱裂紋、未熔合、焊接變形、咬邊等缺陷。同時,在焊接高溫環境下,鎳基合金易發生晶間貧鉻現象,導致晶間腐蝕發生[3]。

綜上,N08825鎳基合金復合管焊接應采用小線能量、低熱輸入焊接方法,焊接時嚴格控制層、道間溫度,焊前徹底清除坡口及兩側母材油污、雜質,嚴格控制焊材中硫、磷等有害元素的含量等。

2.1 坡口

(1)坡口設計。為保證焊縫金屬具備良好的抗腐蝕性能,除選擇Ni、Cr、Mo、Nb等抗腐蝕合金元素含量較高的焊材外,還需要在焊接時防止基層碳鋼中的Fe、C等元素滲入復層焊縫中,降低內表面以上3mm焊縫金屬抗腐蝕性能,因此必須優化坡口設計方案。常用的管道環縫焊接坡口基本采用單V型坡口(坡口角度為60~70°,如圖2.a所示),為保證復合管環焊縫金屬具備優異的抗腐蝕性能,選擇了U型坡口,如圖2.b所示。相比V型坡口,U型坡口存在如下優點:將基層碳鋼和復層N08825合金分開;焊接時根焊和熱焊層僅焊接3mm耐蝕合金層,有效避免熔化的基層碳鋼滲入耐蝕層焊縫金屬中,確保焊縫金屬純度和抗腐蝕性能。

圖2 坡口設計

(2)坡口加工。考慮到等離子下料時只能從外側碳鋼層向內切割,同時等離子切割時飛濺大,會損傷和污染復層耐蝕合金,因此N08825鎳基合金復合管的下料和坡口加工均采用機械冷加工。組對前,必須對坡口和坡口兩側至少50mm 范圍內進行清理,可用丙酮擦洗坡口及其附近區域,確保坡口面清潔度達到質量要求[4]。

(3)坡口面檢查。為保證環焊縫焊接質量,在坡口加工完成后,需對坡口面進行外觀質量檢查,如有必要可采用滲透探傷(PT)進行確認,確保坡口面無分層、裂紋、夾渣等缺陷。

2.2 焊材選擇

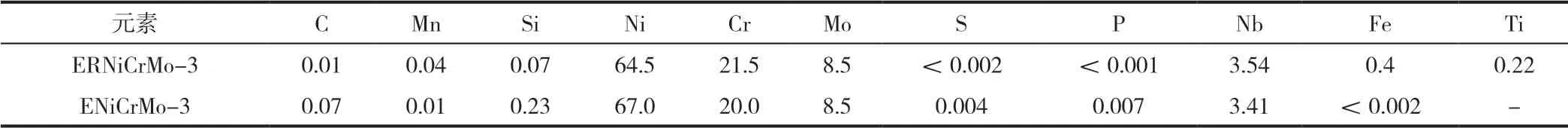

為彌補因為焊接過程中合金元素的燒損,保證焊縫金屬具備優異的抗腐蝕性能;同時由于N08825對焊接熱裂紋極其敏感,應選用低S、P的焊接材料,綜上,N08825鎳基合金復合管管焊接選用合金元素含量更高的鎳基焊材(ERNiCr Mo-3/ENiCr Mo-3)。本項目使用的焊材化學成分見表1,其具備良好的抗熱裂紋性能,同時可獲得較好的焊接工藝性能。

表1 焊材化學成分

2.3 焊接方法及工藝參數

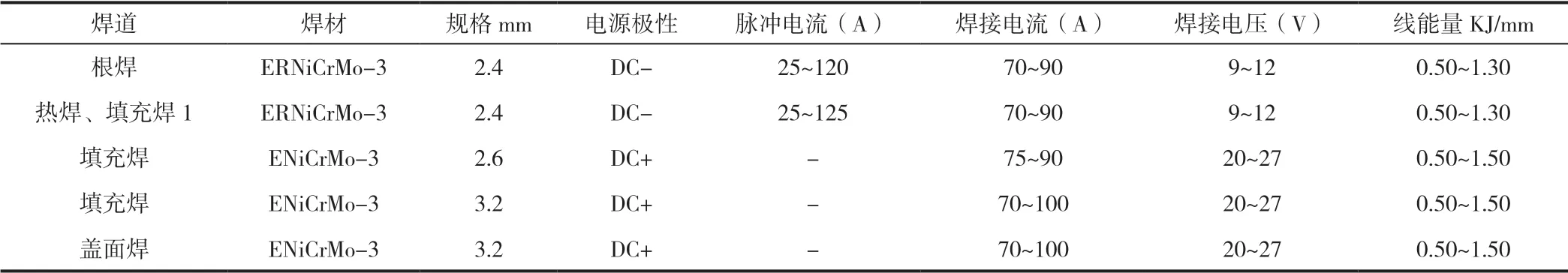

由于復層N 08825鎳基合金的導熱系數小,熱膨脹系數大,因此必須采用小線能量、快速焊,既減小熱裂紋傾向又防止變形。為保證耐蝕層金屬抗腐蝕性能,同時保證焊接效率,選擇了氬電聯焊工藝(GTAW+SMAW),其中氬弧焊必須焊接三層,即根焊、熱焊、填充第1層。針對氬弧焊,試驗初期選擇了普通高頻氬弧焊、脈沖氬弧焊試驗,通過對不同焊接電流的試件進行性能分析,最終選擇脈沖氬弧焊進行根焊、熱焊、填充第1層,焊條電弧焊填充蓋面,焊接工藝參數見表2,焊接順序見圖3[5]。

表2 焊接工藝參數

圖3 焊接順序

為保證復層焊縫金屬具備優異抗腐蝕性能,焊接時,嚴格控制每層厚度,特別是根焊和熱焊焊道厚度,即根焊焊道厚度在1.5-1.8mm,熱焊完成后焊縫厚度小于3mm,確保基層碳鋼不被熔化,減少碳鋼中C、Fe、P、S滲入根焊焊縫金屬中。

2.4 焊接工藝評定

根據項目設計文件及ASME IX相關條款要求,結合現場管道材質種類及對接方式,進行了熱軋復合管(X52NS+N08825)、熱軋復合管與堆焊復合管(X52NS+ERNiCr Mo-3)、熱軋復合管與N08825純材管道對接工藝,具體如下:

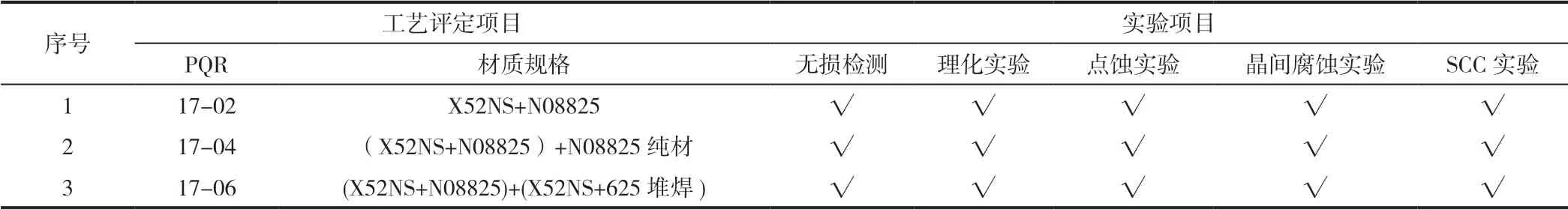

表3 焊接工藝試驗

圖4 點蝕試樣圖片

綜上,通過一些列評價試驗驗證,評定試件性能滿足設計文件和項目所在國標準要求。

3 現場應用

現場組焊采用以車間預制為主、現場焊接為輔,大量依靠維修車間行車配合組對,在保證焊接質量的同時提高焊接效率。焊接效率主要取決于根焊+熱焊+填充1完成后的射線探傷結果,如上午完成的6~8mm根焊部分,中午射線探傷,下午上班時間得到RT結果,下午則可以完成填充蓋面;下午完成的6~8mm根焊,晚上射線探傷,次日早上拿到RT結果,則上午可以完成填充蓋面焊[6]。

4 結語

針對首次推廣應用的N08825鎳基合金復合管,結合復合管特征及焊接施工特點,在前期大量實驗和查閱文獻資料的基礎上,研發了適合本項目施工的焊接工藝,制定了一系列工藝措施和工裝,確保現場施工質量和效率。結合前期準備工作及現場施工情況,針對后續項目作如下建議:

(1)用于抗腐蝕的復層N 08825合金僅有2.5~3.5mm厚,因此施工過程中必須嚴格控制組對質量,復層錯邊量必須控制在0.5mm以內,要求復合管、管件的橢圓度、壁厚偏差等指標必須滿足現場管道組對質量要求;

(2)復合管、管件、法蘭本體質量,特別是靠近坡口面50mm寬范圍內的質量控制,要求進行射線探傷或者超聲波探傷,做到零缺陷;

(3)焊接材料選擇除滿足設計文件對焊縫金屬力學性能和抗腐蝕性能要求外,還應重視焊材的焊接操作性能及成型性能,其不僅影響焊接質量,還影響焊接效率。

(4)專業的施工器具是提高焊接質量、焊接效率的重要保障,包括管材下料、坡口加工、開孔、對口器以及內充氬裝置等,要求所有機具規格齊全、結實耐用、操作簡單、維修方便。

(5)焊工的技能水平和責任心是提高焊接質量關鍵因素之一,因此焊前對焊工的技能培訓、素質考核等工作就顯得尤為重要。