磁懸浮高速電機臨界轉速分析

張 芳 ,彭利明

1.空調設備及系統運行節能國家重點實驗室,廣東 珠海 519070

2.廣東省高速節能電機系統企業重點實驗室,廣東 珠海 519070

3.珠海格力電器股份有限公司,廣東 珠海 519070

1 轉子動力學臨界轉速計算理論基礎

1.1 臨界轉速的定義

由于材質不均勻及制造安裝誤差等原因,當轉子的轉速達到某一定值時,離心力持續作用電機轉子激發的橫向振動就會很強烈,振幅劇烈增大;若繼續提高轉子的轉速,振動就會衰減,運轉又趨于平穩;但當轉速達到另一較高的定值時,強烈振動又重新出現,這種使轉子產生強烈振動的轉速便稱為轉子的臨界轉速。轉子的工作轉速不能與其臨界轉速重合或接近,否則會發生共振,而使軸系發生破壞。

1.2 臨界轉速的計算原理

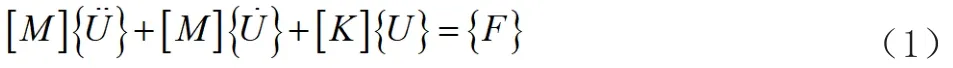

對于一個實際連續的轉子系統,經離散化后就變成一個多自由度系統,根據彈性力學有限元理論,對于一個N自由度線性彈性系統,其通用基本動力學運動方程如下:

在轉子動力學中,上式需增加陀螺效應和旋轉阻尼,其動力學方程如下:

式中:[G]、[B]分別為陀螺矩陣和旋轉阻尼。陀螺矩陣[G]取決于轉速,并且對轉子動力學計算做主要貢獻,這個矩陣對于轉子動力學計算分析是必不可少的,旋轉阻尼矩陣[B]也取決于轉速,且明顯地修改結構剛度,并且能夠使結構產生不穩定的運動。

2 磁懸浮電機轉軸臨界轉速計算分析

2.1 模型建立

轉子作為旋轉機械的核心部件,本身零件數量眾多,屬于復雜裝配件,在高壓、高流量的環境中運行,所涉及的相關理論極為復雜。文章只考慮影響轉子動力學性能的主要因素,對轉子系統進行簡化,有限元仿真使用的轉子模型結構如圖1所示,轉子系統關鍵參數如表1所示。

圖1 磁懸浮電機轉子系統結構模型

表1 轉子系統關鍵參數

2.2 臨界轉速求解

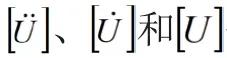

為使計算結果更精確,考慮轉子陀螺效應對其臨界轉速的影響,得到多個自轉頻率值對應的進動頻率,并繪制成轉子軸承系統的坎貝爾圖,如圖2所示。

圖2 坎貝爾圖

在計算轉子臨界轉速時,通常只考慮同步正向渦動時的振動頻率,通常說的臨界轉速指的也正是轉子做同步正向渦動時的臨界轉速。反映在坎貝爾圖上,則為激勵直線與各階同步正向渦動頻率曲線的交點,其計算結果如表2所示,各階模態振型圖如圖3所示。由表2中的計算結果可知,轉子一階彎曲振型所對應的臨界轉速為57595rpm,遠大于其工作轉速30000rpm,說明結構設計安全可靠。

表2 轉子臨界轉速計算結果 單位:rpm

圖3 轉子各階模態振型圖

2.3 軸承剛度對臨界轉速的影響

考慮磁懸浮軸承剛度變化時,轉子臨界轉速受其影響的情況,繪制轉子臨界轉速隨磁懸浮軸承剛度變化圖,如圖4所示,由圖4可知,軸承剛度的變化主要影響轉子的剛性模態,剛度越大,則轉子剛體模態對應的臨界轉速越高,而對其彎曲模態則幾乎無影響。

圖4 轉子臨界轉速隨磁懸浮軸承剛度變化圖

2.4 懸臂端重量對臨界轉速的影響

轉子在實際應用中,懸臂端會根據需要安裝相關結構部件使轉子臨界轉速發生改變。文章對轉子懸臂端重量發生變化時,轉子臨界轉速受影響的情況進行了分析計算,并繪制了轉子臨界轉速隨懸臂端重量變化圖,如圖5所示。由圖5可知,轉子的彎曲臨界轉速對懸臂端重量非常敏感,很小的重量變化都能造成彎曲臨界轉速的急劇下降,故在設計轉子結構時,在保證其使用的前提下,應盡可能減小懸臂端零部件的重量。

圖5 轉子臨界轉速隨懸臂端重量變化圖

3 對拖軸系轉子模態仿真

為準確測定電機輸出功率、效率、功率因數、定轉子溫升等性能參數數據,必須采用對拖的方式進行模態仿真,由于測試過程中兩臺電機的轉子連成了一個新的軸系,整個系統轉子模態勢必將發生變化,綜合考慮被試電機與陪試電機轉子的連接關系,研究多種聯軸器不同處理方式情形對軸系彎曲模態的影響,仿真參數設置情況如表3所示。

表3 軸系仿真參數

3.1 忽略聯軸器重量的影響

由于實驗時所用聯軸器為柔性聯軸器,可認為聯軸器并不影響轉子彎曲模態固頻。當不考慮聯軸器重量時,求出的轉子模態振型如圖6所示,一階彎曲及二階彎曲模態所對應的臨界轉速分別為26256rpm及72942rpm。

圖6 忽略聯軸器重量影響對拖軸系模態振型圖

由仿真結果可知,磁懸浮電機主軸的彎曲模態幾乎不受減速機主軸的影響,之所以一、二階彎曲模態對應的臨界轉速值下降迅速,是因為軸伸端引入了一法蘭盤的重量。與此同時,該情形主軸一階彎曲臨界轉速已低于電機的30000rpm設計轉速,測試時勢必會存在越階問題,會增大控制難度。

3.2 含集中重量單元聯軸器

考慮到聯軸器本身重量或許會對磁懸浮電機轉子模態產生影響,對聯軸器進行集中重量單元處理,并賦予其極轉動慣量和直徑轉動慣量,求出的轉子模態振型如圖7所示,一階彎曲及二階彎曲模態所對應的臨界轉速分別為22908rpm及 69096rpm。

圖7 含集中重量單元聯軸器對拖軸系模態振型圖

計算結果顯示,引入集中重量之后,磁懸浮電機轉子的一、二階彎曲模態頻率再次下降,且一彎臨界轉速同樣低于電機的設計轉速。

3.3 含實體單元聯軸器

對聯軸器進行實體單元處理,研究其具體結構形態對轉子模態的影響,與集中重量單元情況形成對照。經求解,獲得的轉子模態振型如圖8所示,一階彎曲及二階彎曲模態所對應的臨界轉速分別為20886rpm及68910rpm。

圖8 含實體單元聯軸器對拖軸系模態振型圖

計算結果顯示,相比集中重量單元情況,對聯軸器進行實體建模后,磁懸浮電機轉子的一階彎曲固頻有較為明顯的下降,原因在于其位于磁懸浮電機轉子的尾端,相當于是增加了轉子的懸臂長,因此一階彎曲固頻才會呈現較大幅度下降趨勢。從理論上來說,將聯軸器按實體單元處理,會更符合實際情況。

4 磁懸浮電機對拖實驗

為驗證對拖軸系模態仿真方法的準確性,對磁懸浮電機進行對拖實驗,現場測試情況如圖9所示。通過實驗發現,軸系系統在10200rpm時振動強烈,此時發生了共振,借鑒現有的研究經驗,這可能是聯軸器不對中產生了2倍頻徑向激勵力,該情況會使軸系在臨界轉速一半時即被激發共振,這與含實體單元聯軸器軸系模態仿真結果一致,驗證了仿真方法的準確性,同時也進一步論證了,將聯軸器按實體單元進行處理,會更接近實際情況,從而帶來更高的仿真精度。

圖9 磁懸浮電機對拖實驗現場圖

5 結論

文章通過對單個磁懸浮電機轉子與整體軸系的模態仿真分析,得出了以下結論:(1)單個磁懸浮電機轉子一彎臨界轉速為57595rpm,距轉子設計轉速30000rpm有足夠的安全裕度,滿足電機設計的要求,但電機與負載相連時,軸系固頻會發生改變,需重新考慮轉子的動態特性。(2)磁懸浮軸承的剛度主要影響轉子剛性模態,對彎曲模態幾乎無影響;同時轉子彎曲臨界轉速對軸伸懸臂端重量的變化非常敏感,設計時應盡可能降低懸臂端重量。(3)對于對拖試驗臺整體軸系情況,若選用柔性聯軸器連接電機轉子與陪試電機轉子,轉子彎曲模態幾乎不受陪試電機轉子影響,兩者不會產生耦合。(4)對于對拖臺整體軸系,磁懸浮電機主軸的一彎頻率計算值已低于電機的設計轉速,之所以比單個軸系下降劇烈,主要是因為受懸臂端法蘭盤及聯軸器重量的影響,實驗時應盡可能選擇重量輕的聯軸器和法蘭盤。(5)文章計算得到的軸系一彎頻率與實驗結果較為吻合,驗證了文章仿真方法的準確性。