基于干式油石分離的廢舊瀝青混合料再生技術研究

王 鵬

南京市公路事業發展中心,江蘇 南京 210000

近幾年,我國道路工程建養事業發展迅猛,運營總里程數超過500萬km。但是,過去建設理念和水平落后,部分舊路已經不能滿足現有的道路通行要求,急需改擴建[1]。改擴建和養護維修工程勢必造成大量固體廢棄物的產生,若處置不當,則會占用土地資源、污染環境;而若專門處置,則需要花費大量人力和物力[2]。對改擴建和養護維修工程產生的固體廢棄物進行再利用,既能解決廢棄物處置問題,又能降低工程建設成本[3]。廢棄物經過一系列工藝處理后,可作為建設原料重新應用到改擴建和維修工程中,具有顯著的社會效益和經濟效益。目前,我國對廢棄物再利用的研究處于起步階段,缺乏相關研究和工程經驗,再生材料的處理生產尚未形成產業化、規模化效應,再生材料道路設計方法和施工質量控制技術尚處于探索研究階段,沒有形成成熟的技術體系[4]。

在廢舊瀝青混合料(RAP)再生技術研究方面,我國主要研究再生劑、添加劑、廢舊瀝青混合料摻量對再生混合料性能的影響,將舊路銑刨破碎后的廢舊瀝青混合料作為整體顆粒進行再生混合料的設計和施工。但是,由于來源、級配、質量不同,在實際使用過程中存在均質性差的問題[5-6]。為了解決這一問題,文章探究RAP的除塵、破碎、油石分離和篩分工藝關鍵參數,形成基于干式油石分離工藝的全套廢舊瀝青混合料再生關鍵技術,為同類型道路工程提供技術依據。

1 基于干式油石分離的再生瀝青混合料工藝及特點

1.1 干式油石分離再生工藝

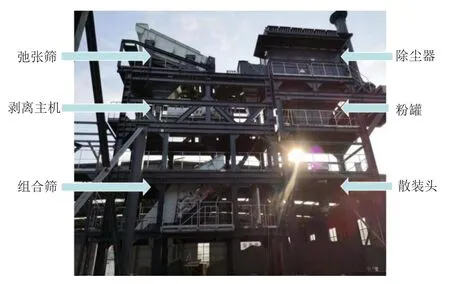

采用干式油石分離再生技術處理銑刨料時,首先采用顎式破碎機破碎大粒徑和成團的銑刨料,破碎后的料通過傳送帶輸送至粗剝離機中,在撞擊和高壓噴水器共同作用下進行第一次剝落,之后輸送至振動篩去除細集料和廢舊瀝青,將5mm以上的顆粒傳送至細剝離設備,最后再進行一次篩分。將所得粗集料篩分為3~5mm、5~10mm、10~15mm三檔RAP。兩次剝落篩分得到細顆粒和廢舊瀝青,通過水分離器分離得到細RAP,烘干后通過復合磨機對表面瀝青進行再次分離,得到均質的細RAP。干式油石分離再生設備如圖1所示。

圖1 干式油石分離再生設備

1.2 再生集料性能檢測

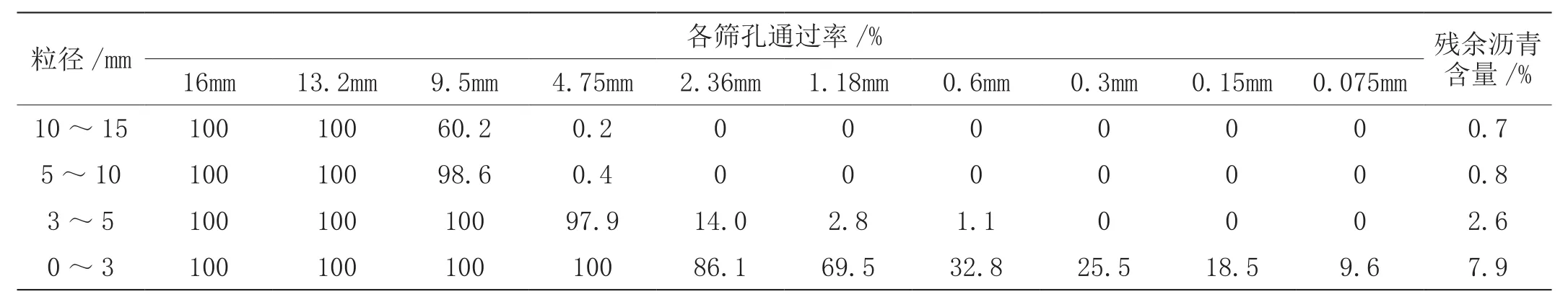

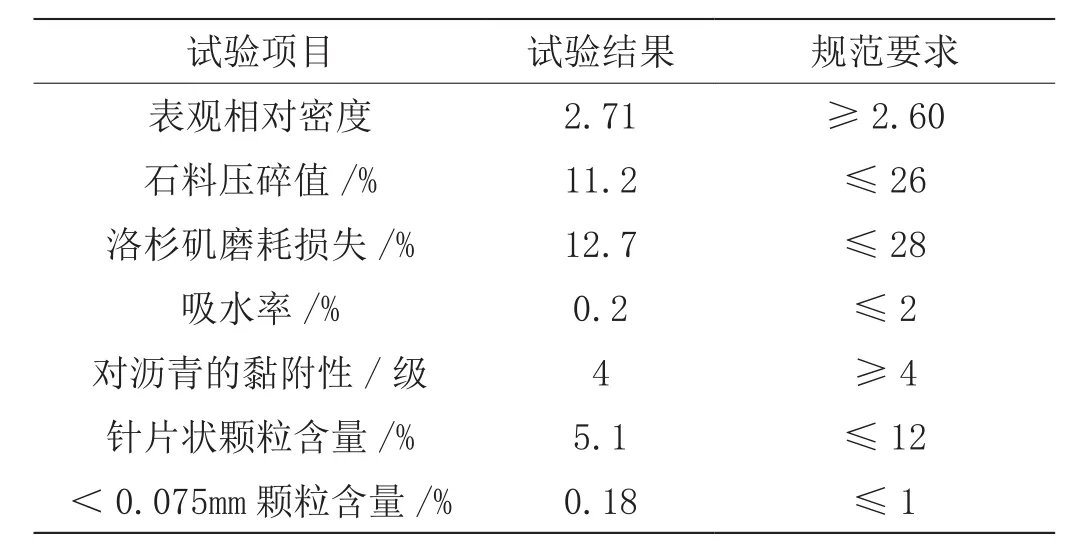

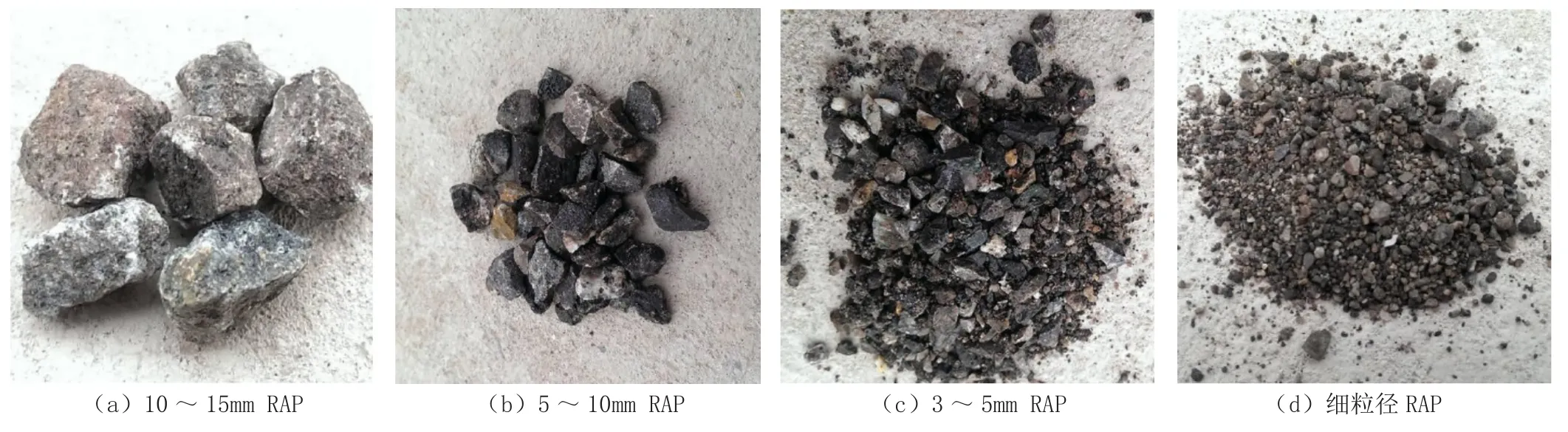

文章研究所用銑刨料來自312國道寧合高速路改擴建工程,采用干式油石分離再生工藝,將銑刨料處理成粗粒徑為10~15mm、5~10mm、3~5mm的三檔RAP和0~3mm的細粒徑RAP,再生后RAP外觀如圖2所示,各檔RAP的篩分情況和瀝青抽提實驗結果如表1所示。為保證瀝青面層質量,在瀝青面層混合料中僅摻入一定比例的10~15mm和5~10mm粗粒徑RAP取代新集料,根據《公路工程集料試驗規程》(JTG E42—2005)對粗粒徑RAP進行性能檢測,結果如表2所示。RAP性能均滿足規范要求,說明瀝青舊路再生集料的性能基本不受影響。

表1 再生集料的抽提及篩分試驗結果

表2 粗集料試驗結果

圖2 干式油石分離再生的RAP外觀

1.3 配合比設計研究

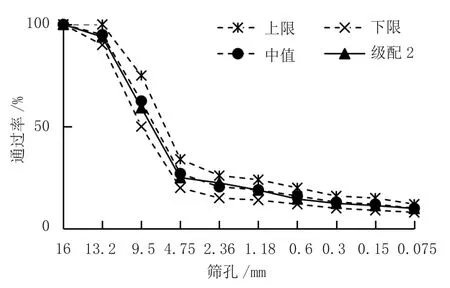

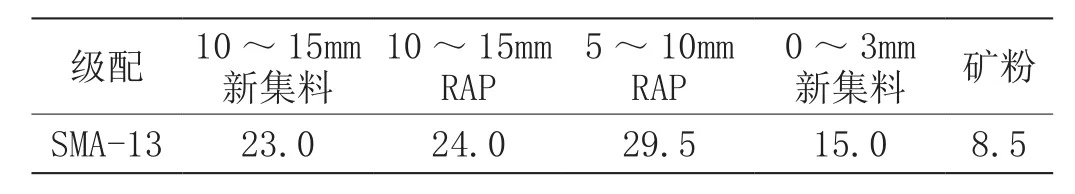

(1)確定再生瀝青混合料的級配范圍。該項目選用江蘇省瀝青道路上面層常用的SBS改性瀝青SMA-13型混合料,根據粗粒徑RAP和新集料篩分情況進行級配設計,各粒徑RAP和新集料的用量如表3所示,合成級配曲線如圖3所示。

圖3 再生瀝青混合料級配曲線圖

表3 礦料配合比 單位:%

(2)確定最佳新瀝青的用量。由于RAP表面黏附有少量舊瀝青,在使用RAP制備再生瀝青混合料時,要先通過抽提試驗確定RAP表面舊瀝青含量,再根據上文確定的級配設計結果估算出新瀝青的油石比,約5.7%。因此對油石比為5.1%、5.4%、5.7%、6.0%、6.3%的5組再生瀝青混合料進行馬歇爾試驗,根據試驗結果確定,最佳新瀝青油石比為5.5%。

1.4 再生瀝青混合料路用性能研究

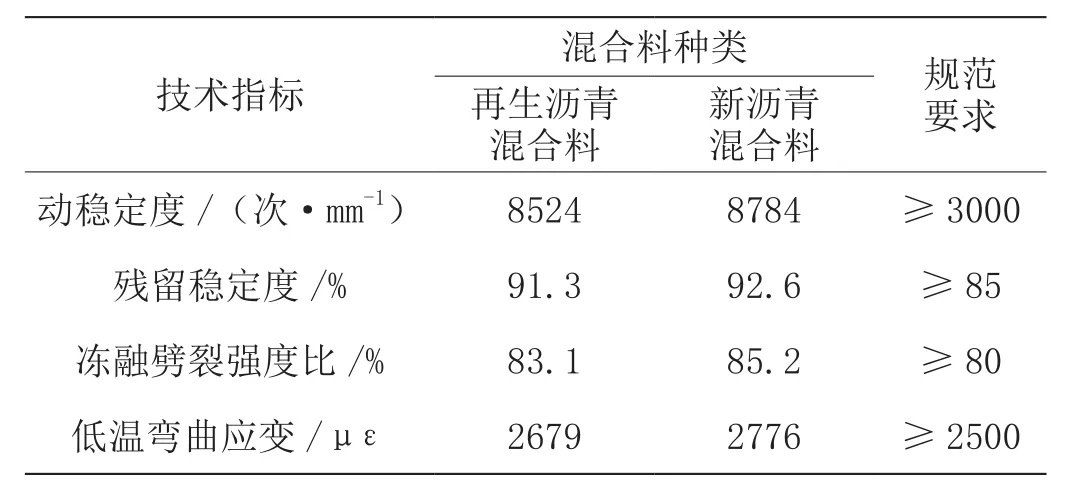

為了探究干式油石分離RAP制備的再生瀝青混合料路用性能,采用油石比為5.5%制備再生SMA-13型混合料試件,同時采用全新集料制備相同級配曲線的瀝青混合料試件,進行車轍試驗、浸水馬歇爾試驗、凍融劈裂試驗、低溫小梁彎曲試驗,對比結果如表4所示。

表4 混合料路用性能試驗結果

由表4可知,干式油石分離RAP制備的再生SMA-13型瀝青混合料,其動穩定度、殘留穩定度、凍融劈裂強度比、低溫彎曲應變雖然稍弱于新瀝青混合料,但是差異較小,且明顯高于規范對江蘇地區的SMA-13型瀝青混合料的性能要求。這說明干式油石分離處理的RAP對再生瀝青混合料性能影響較小。

2 工程應用

2.1 工程概況

文章涉及的實體工程為312國道寧合高速路改擴建工程,起點至五里橋互通段主線之間的全部舊路銑刨,新擴建道路為雙向六車道,全長5km,設計車速為100km/h;五里橋互通至終點段的局部舊路需挖除,新擴建道路為雙向八車道,全長1.8km,設計車速為100km/h。此次干式油石分離再生SMA-13試驗段為寧合高速,路基段右幅K6+010~ K6+100。

2.2 再生瀝青混合料施工工藝

(1)拌和。由于有RAP的存在,再生瀝青混合料的制備工藝相比普通SMA-13混合料的拌和工藝有所不同。為了確保新舊集料與新SBS改性瀝青拌和均勻,再生瀝青混合料的濕拌時間應適當延長5~10s,具體拌和時間應根據試拌結果確定,以集料表面被瀝青充分裹覆為停拌標準。由于該項目采用冷添加,新礦料的加熱溫度應提高至200~220℃,SBS改性瀝青的加熱溫度與普通SMS-13相同。

(2)運輸。再生混合料的運輸與普通混合料相同,采用自卸車裝運。裝料前先監測混合料溫度,當溫度低于170℃、高于190℃時做廢料處理;清潔車廂,在底板和側板表面妥善涂抹隔離劑;裝料時前后移動車輛,以前、后、中的順序呈“品”字形裝料,大型運輸車可分3次以上裝料;裝料后及時采用棉被和篷蓋進行雙層覆蓋,防止產生溫度離析。

(3)攤鋪和碾壓。攤鋪前檢測運料車內的混合料溫度,若低于160℃做廢料處理。攤鋪車提前加熱熨平板,攤鋪時振動器設置為高頻低幅振動,設置平衡梁以保證松鋪的平整度。由于再生瀝青混合料中RAP為冷摻,為防止降溫造成溫度離析,攤鋪后的初壓、復壓和終壓應相互緊跟進行,初壓溫度控制在155~165℃,復壓溫度不低于155℃,碾壓完成后表面溫度應控制在110℃以上。

2.3 質量檢測

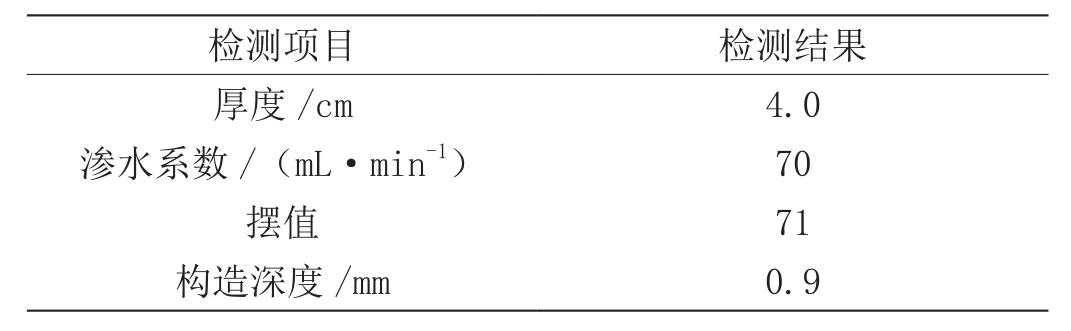

為了解上述干式油石分離RAP制備的SMA-14混合料施工工藝效果,在試驗段攤鋪完成后,隨機抽樣檢測SMA-13上面層的滲水、厚度和抗滑性能,檢測結果如表5所示,均滿足相應規范要求。通車后6個月對試驗段進行持續觀測,路面無明顯車轍、裂縫、松散等早期病害,使用狀態良好。

表5 再生SMA-13上面層現場檢測結果

3 結論

該試驗段鋪設的再生SMA-13混合料上面層,在采用文章提出的干式油石分離再生、混合料級配設計的瀝青路面再生技術后,各項路用性能和施工質量均達到較高水平,滿足高等級公路要求。通過長期監測可知,試驗段無明顯病害,說明拌和、運輸、攤鋪、碾壓等施工工藝質量控制效果良好,可為同類型的舊瀝青路再生工程提供參考。