波形鋼腹板的安裝定位及平面位置控制——以梁渠溝大橋為例

李 偉

陜西路橋集團有限公司,陜西 西安 710065

波形鋼腹板的特征是承擔最高水平的剪力,降低腹板開裂問題發生的概率,減輕橋梁本身重量,對環境污染小,成本低廉。當前國內在波形鋼腹板橋的設置、運用和建造方面還不成熟,在波形鋼腹板裝設位置確定和施工流程改進、波形鋼腹板大小等方面存在一些問題,致使與鋼腹板相連的地方出現折線或是出現搭接長度無法達到要求的問題。鋼腹板的裝設牽涉到對主橋應力、鋼腹板受力、主梁線形的影響。為此,在建設過程中波形鋼腹板安裝位置的確定和平面位置的管控十分關鍵。

1 工程概況

梁渠溝大橋為[4×40+(75+2×140+75)+4×40]m波形鋼腹板連續剛構橋、預應力混凝土預制連續箱梁,采用菱形掛籃懸澆工藝施工。波形鋼腹板采用Q345qDNH耐候鋼,單幅橋箱梁寬12.65m,箱梁底板寬6.65m。

2 施工準備

通過波形鋼腹板質量控制“十步法”,確定耐候鋼生產廠家及加工廠家入圍考察、耐候鋼料源準入、耐候鋼加工及焊接工藝評定、波形鋼腹板塊段拆分圖繪制(含預拋值)確定、波形鋼腹板加工和質量檢測。波形鋼腹板在工廠完成制造,運送過程中需進行恰當保護,然后由施工單位檢驗波形鋼腹板的質量,之后施工方要對波形鋼腹板的裝設情況、焊接情況進行監控,還可采用監控施工流程的方式對質量進行管控。另外,要在波形鋼腹板加工、運輸、現場驗收、儲存以及安裝前進行技術準備。

3 波形鋼腹板安裝施工工藝

3.1 波形鋼腹板安裝定位工藝流程

移掛籃(支底模)校正底模→底模上放樣鋼腹板位置線、標高→馬鐙定位→測量放樣安裝線→預拋值、標高→聯結螺栓→同樣方法安裝另一側腹板→兩側聯結臨時固定→檢查驗收→焊接→檢測焊縫→合格→下一道工序。

3.2 波形鋼腹板的吊裝

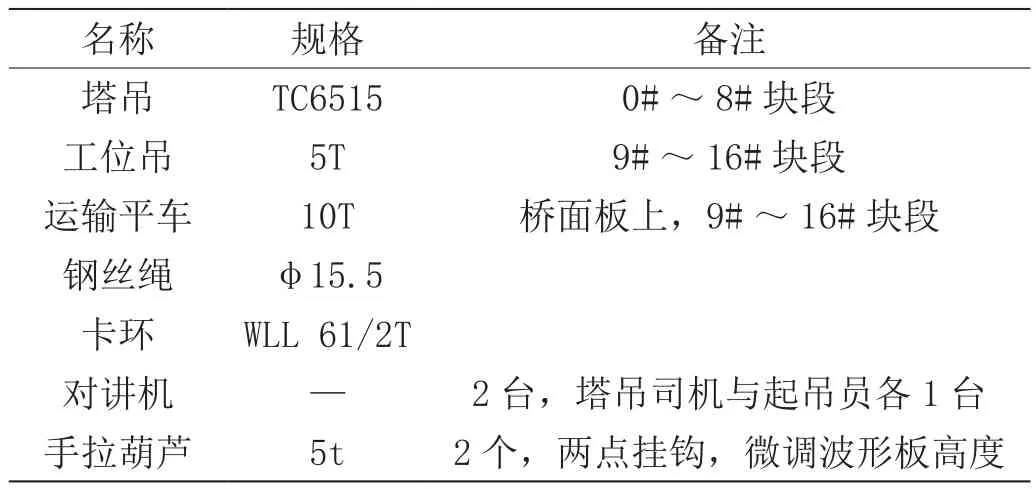

(1)吊裝使用器具。吊裝使用器具如表1所示。

表1 吊裝使用器具

(2)吊裝前準備工作。①對吊裝設備、機具進行全面檢查,避免發生機械事故。②對塔吊司機及指揮員進行安全技術交底,告知鋼腹板的重量及吊距,嚴禁超重吊裝,指揮采用對講機聯系。③安裝前應對安裝位置及周圍環境進行檢查,排除危險源,保證作業面安全。④吊裝時嚴禁臂下站人,安排專人看管。

(3)吊裝及安裝。吊裝時利用波腹板PBL鍵作為吊點進行垂直吊裝,水平吊裝時利用PBL鍵上貫穿孔與螺栓孔作為吊點。采用塔吊吊裝波腹板,采用兩點吊裝方式,使用卡環與鋼絲繩組合吊裝,兩鋼絲繩間夾角不大于60°。

4 節段鋼腹板安裝定位及平面控制

4.1 主橋0號段鋼腹板安裝

(1)測量放線。根據設計圖紙所示尺寸,放樣出0#塊段CRGW0波形鋼腹板起始點位置及另外一端頭控制點位置(以便于安裝時復合)。定好控制點點位(一般選擇混凝土節段線截面處),依照設計圖紙所示尺寸及作業面控制點位實測標高,計算出下部支撐體系支撐高度尺寸,并加工焊接牢固。下部支撐體系0號塊CRGW0安裝下支撐體系采用Φ32鋼筋或工字鋼、槽鋼組焊成“門”字形“馬鐙”進行支撐,支撐位置的高度由設計圖紙計算得出,馬鐙下焊接薄鋼板腳墊并放置在底模上的混凝土墊塊上,增大與底板的接觸面積,避免集中受力。

(2)波形鋼腹板初定位。根據所放樣點固定下部支撐位置,使用塔吊吊裝CRGW0鋼腹板,將鋼腹板懸吊至安裝位置,緩慢下落放置于已固定的馬鐙上,進行臨時下支撐固定。吊錘測量鋼腹板垂直度,用鋼尺控制鋼腹板相對位置,用同樣方法安裝另一側,并橫向臨時連接固定。測量軸線、標高。采用全站儀對鋼腹板軸線進行測量復核,采用水平儀對高程進行測量復合,直至滿足設計要求,對下部支撐進行完全加固。鋼腹板外側用鋼管固定在翼緣板支架模板上,鋼管一端用絲杠固定在側模骨架上,另一端固定在鋼腹板開孔板上;內測用鋼管斜撐于每個波谷處。用吊錘測量鋼腹板垂直度,用鋼尺控制鋼腹板相對位置。

(3)鋼腹板精確定位。①對鋼腹板進行測量精確定位。待初定位完畢后,采用全站儀測量鋼腹板軸線偏移,微調鋼腹板,保證鋼腹板在設計軸線上。②對安裝到位的鋼腹板進行完全加固。待精確定位、驗收合格后,將鋼腹板固定牢固,務必將第一塊鋼腹板加固穩定,保障施工安全。③依次安裝0#塊全部鋼腹板,使用橫撐連接,將相對兩塊波形鋼腹板連成整體。④橫撐連接好后,再次檢查軸線位置是否符合設計要求。

4.2 標準節段鋼腹板安裝

將安裝節段的鋼腹板運至安裝起吊位置,平穩放置,以便于起吊;準備起吊輔助工具、高強螺栓。標準節段鋼腹板采用塔吊直接進行鋼腹板的吊裝,起吊重量超過塔吊限位的塊段采用塔吊將鋼腹板吊裝至橋面平車上,由平車將鋼腹板運至掛籃工位吊處裝,由工位吊安裝就位。

(1)臨時固結。鋼腹板縱向連接螺栓孔設計為Φ25,采用螺栓M22,以消除施工過程中產生的誤差,將連接孔變更為Φ35。安裝時,將所安裝波形鋼腹板起吊至安裝位置,先用2個螺栓與上一節段外露部分臨時連接,測量高程和軸線,合格后連接剩余螺栓,波形鋼腹板對孔時,在上螺栓孔重合的瞬間利用小撬棍尖端插入孔內撥正,微微起吊落鉤使桿件轉動對正上螺栓孔。使用小撬棍螺栓孔對孔后,立即穿入螺栓,隨后對中螺栓孔進行對孔,對好孔后穿入螺栓。兩側鋼腹板安裝完成并驗收合格后立即連接固定。

(2)鋼腹板初定位。①用塔吊或工位吊進行鋼腹板高程的調整,高程應嚴格按照監控單位提供的預拱高程,調整后緊固螺栓,并對搭接部位進行間斷焊接,以免導致高程下降。②用全站儀測量所安裝鋼腹板的軸線偏移,采用手拉葫蘆調整鋼腹板的軸線位置,保證鋼腹板在設計軸線上,纏繞手拉葫蘆的手拉鏈條。手拉葫蘆一端掛于鋼腹板上,另一端掛于混凝土頂板合理位置。

(3)鋼腹板精定位。①調整完成后用鋼橫撐對鋼腹板進行橫向連接。連接采用螺栓,避免焊接對鋼腹板表面造成破壞。②對安裝完的節段波形鋼腹板進行焊縫焊接,要求焊接溫度不小于5℃,濕度不大于80%。焊接質量要滿足設計要求。③對完成節段的波形鋼腹板進行自檢和監理驗收。

4.3 合攏段波形鋼腹板安裝

(1)進行標準節段安裝時應控制鋼腹板的里程,消除合攏段誤差。(2)合攏段尺寸應根據現場實際長度進行加工,合攏段前第2~3個節段進行合攏段尺寸測算,及時向加工廠提供加工尺寸。(3)生產時可采用單邊開孔形式,另一邊現場開孔,以防安裝誤差。(4)合攏段吊裝方案與標準段吊裝方案相同。

4.4 安裝驗收精度要求

鋼腹板定位自檢合格后,由監理工程師進行驗收,驗收合格后方可進行下道工序施工。

5 波形鋼腹板施工監控量測

(1)高程控制。高程控制是波形鋼腹板施工監控的重點,計算分析和對實測數據的處理都是圍繞這個目標進行,因此測量應選擇在溫度變化小、氣溫穩定的時段進行,各節段內外側波形鋼腹板分別選擇3個定位點。(2)線形控制。剪切變形對波形鋼腹板撓度的影響不可忽略,因此要以空間有限元分析計算為基礎,進行波形鋼腹板連續鋼構的線形控制。(3)溫度影響。日照溫度效應會造成梁體白天下撓、夜間上撓,對主梁標高控制影響較大,因此將每次測量的時間固定為早上5:30—7:30,這個時段可有效避免溫度效應對撓度的影響。(4)應力監測。針對關鍵斷面進行應力監測,主要監測混凝土頂、底板、波形鋼腹板、內襯混凝土組合腹板、墩身等在懸臂施工過程、合攏體系轉換過程、施加橋面鋪裝和后期運營過程中的應力變化情況,保證大橋的受力狀態處于安全可控的范圍。

檢測數據和理論數據的比較以及現場作業操作檢驗了其實效性與實際可行性。另外,使用專業有限元系統建立模型剖析鋼腹板裝設期間架構受力形狀改變問題,可第一時間精準地提供有關數據,對鋼腹板預拋高度和軸線偏位進行調節。

6 結束語

文章總結了梁渠溝大橋施工中波形鋼腹板的安裝與定位方法,列出了波形鋼腹板施工前的質量控制要點和定位安裝的容許誤差,保證了波形鋼腹板安裝精度和質量,為同類橋梁施工提供了參考。