解析太陽能智能充電器單片機控制技術

羅亞

(江蘇省常熟職業教育中心校,江蘇 常熟 215500)

信息技術的大規模應用為便攜式電子設備的發展營造了適宜環境,而便攜式電子設備的充電管理成為行業熱點,現階段多運用變壓器處理后的市電為便攜式電子設備充電,導致充電環境較為苛刻,不利于便捷式充電,為轉變該現象,本次提出以太陽能為能源,代替現有便捷式設備充電方式,使充電方法更為便捷。

1 太陽能智能充電器實現原理

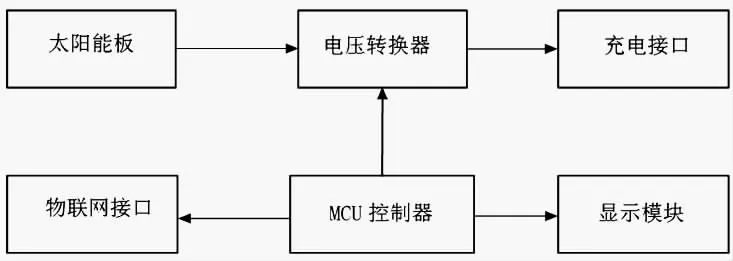

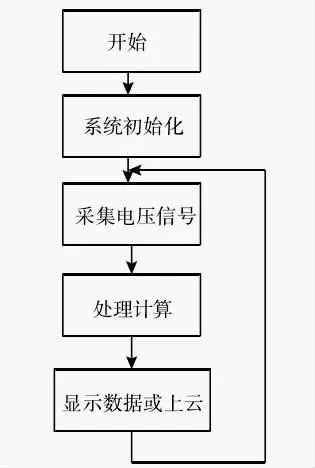

太陽能智能充電器主要是借助太陽能板完成太陽能采集工作,并借助特定半導體器件將太陽能轉化為電能,運用單片機對電壓采集器展開實時控制,獲得充電電壓數據,將設備與液晶屏連接,使實時充電電壓可呈現在液晶屏上,便于設備使用者透過液晶顯示屏了解實時充電數據,太陽能智能充電器結構框架圖如圖1 所示。在太陽能智能充電器結構中,單片機可測量基準電壓,并對實際充電情況作出修正,確保用電設備安全充電,當用電設備電池已充滿時,單片機可及時切斷充電電源,避免用電設備始終處于充電狀態而損壞電池[1]。

圖1 太陽能智能充電器結構框架圖

2 基于單片機控制的太陽能智能充電器設計思路

2.1 硬件設計

2.1.1 控制系統

太陽能智能充電器主控制器為單片機,在本次設計中,所選用的單片機為51 系列,此外,該充電器控制系統由89C51 單片機芯片、復位電路、時鐘電路構成。

2.1.2 電源系統

由太陽能直接轉化而成的電能無法直接供電于單片機,繼而無法為電子產品充電,此時需將電能降壓穩壓處理,將電能轉化為單片機所需電壓。在本次太陽能智能充電器設計中,主要借助LM2575 電源模塊對電壓降壓穩壓,該系列電源模塊具有開關穩壓集成的特點,內部設有固定振蕩器,在少量外圍器件作用下即可構建高效穩定的電路,同時該太陽能智能充電器大多數情況無需散熱片,因此在該充電器系統結構中可減少散熱片體積。

2.1.3 斬波電路

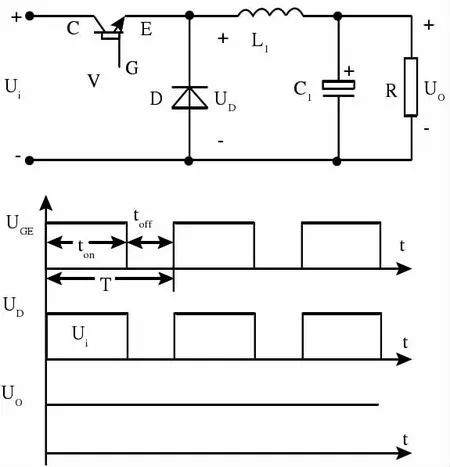

在該次太陽能智能充電器中,以降壓斬波為原理搭建電路,圖2 為斬波電路原理圖,其中全控型器件(V)為IGBTD 續流二極管,通過圖2的全控型器件柵極電壓波形(UGE)可發現,若全控型器件處于通態,則電源Ui為負載供電,此時有電壓UD與電源Ui相等,即UD=Ui,若全控型器件處于斷態,則負載電流通過二極管(D)完成續流,此時可將電壓UD看作0,當一個周期(T)而結束時驅動全控型器件導通,此時將重復上一周期過程。斬波電路負載電壓平均值為:

圖2 斬波電路原理圖

式(1)中,U0-負載電壓平均值;ton-全控型器件通態時間;toff-全控型器件斷態時間;T-開關周期;a=占空比;在此電路中,U0最大值為Ui,此時若降低到占空比a,將導致U0減少,該電路由于存在輸入電壓高于輸出電壓的特征而被稱之為降壓斬波電路。其中占空比a 計算公式為:

2.1.4 電壓采集

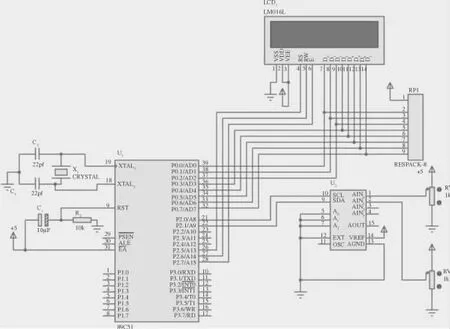

電壓監控系統由PCF8591 芯片及電路構成,其中PCF8591芯片為8-bitCMOS 數據獲取器件,具有低功耗、單獨供電的特點,共設有串行I2C 總線接口(1 個)、模擬輸出接口(1 個)、模擬輸入接口(4 個),此外,PCF8591 芯片的三個地址引腳分別為A0、A1、A2,均可用于硬件地址編程,無需其他硬件即可將8 個PCF8591 芯片器件與同一個I2C 總線連接,可依托于該結構連接物聯網,為實現信息交換奠定基礎[2]。

2.1.5 顯示電路

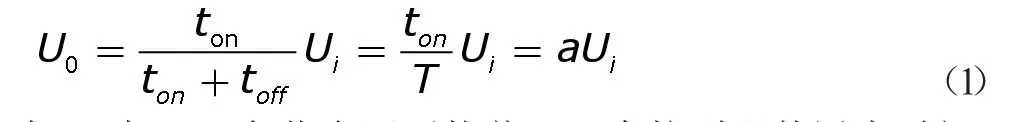

太陽能智能充電器系統中設有顯示系統,在本次設計中,顯示器選擇LCD1602 型液晶,可實現良好的人機交互。LCD1602型液晶顯示器共有三根控制線(RW、RS、EN),另外設有八根數據線,數據線均采用并口形式,直接與單片機并行口連接。在LCD1602 型液晶顯示器中,V0引腳可通過調節電壓而改變液晶對比度,以此更好地展示充電數據。圖3 為該次硬件設計整體電路圖。

圖3 硬件設計整體電路圖

2.2 軟件設計

2.2.1 系統運行流程

在太陽能智能充電器開設運轉前需做好硬件初始化工作,硬件初始化需做以下工作:(1)檢查太陽能板功能是否完好,并根據太陽光照方向調節太陽能板;(2)檢查電池電能狀態;(3)為單片機分配存儲器、操作寄存器、中斷向量表的物理地址。完成硬件初始化后采集充電數據,并結合實際情況執行跳轉指令,跳轉至main 函數地址后即可開始充電,在充電時在單片機作用下逐步采集電子設備電池電壓值,將實際采集數據計算,將AD采樣值轉化為電壓數值,并將其展現在液晶顯示屏上,便于電子設備用戶進行調節控制[3],具體運行流程如圖4 所示。

圖4 系統運行流程圖

2.2.2 AD 模塊初始化

在AD 模塊初始化時,需將PCF8591 芯片器件進行初始化。首先,啟動PCF8591 芯片器件I2C 總線,I2C 總線一旦啟動后將自動進入寫模式,尋找地址,并等待從機響應,完成響應后即可寫入00/01/02/03 號通道,完成通道寫入后繼續等待從機響應,此次響應后即可停止PCF8591 芯片器件I2C 總線,以此即可完成的AD 模塊初始化過程。完成初始化后需逐步讀取數據,將所讀取的數據進行計算轉化,經靜待主體操作指令。

2.2.3 液晶初始化

在液晶顯示屏顯示數據參數前,需將其初始化處理。LCD1602 型液晶顯示器初始化過程是設置準備工作,在數據線作用下,確保單片機可將數據信息寫入LCD1602 型液晶顯示器,在寫入命令時需將LCD1602 型液晶顯示器調節為顯示模式,并將字符指令發送至LCD1602 型液晶顯示器上,確保LCD1602 型液晶顯示器轉入顯示字符模式。在本次太陽能智能充電器設計中,主要采用16×2的字符格式,其中單個字符由5×7 點陣構成,此外,需設置顯示光標,確保LCD1602 型液晶顯示器可顯示光標。在液晶初始化階段所寫入的字符為連續性字符,因此為良好顯示數字,需將數字移動方式調整為左移位,以此保障數據顯示符合人們日常習慣。

2.3 系統仿真

完成硬件系統、軟件系統搭建設置后,需檢查編程編譯是否準確,確定編程效果后運用Protues 軟件展開電路系統仿真處理。滑動電阻分壓可對電壓產生影響,此時可調節滑動變阻器,觀察液晶顯示屏內所顯示的電壓數據是否發生變化,若電壓數據隨滑動變阻器的調節而改變,則說明太陽能智能充電器系統功能已完備。圖5 為本次系統仿真圖。

圖5 系統仿真圖

3 太陽能智能充電器功能測試

本次太陽能智能充電器按照上述思路進行純手工制作,因此整體充電性能存在波動,因此設計結束后的測試僅驗證充電器功能。

3.1 硬件調試

檢查系統引腳間電氣連接情況是否良好,判斷是否存在虛焊現象,將系統通電后觀察,若無異常即可燒錄。將串口下載器與單片機燒錄程序連接,驗證燒錄情況,若燒錄失敗,則需檢查燒錄軟件配置,若燒錄軟件正常,則檢查燒錄接口是否存在焊接問題,若無焊接問題,則需檢查單片機時鐘電路,通過該步驟即可解決燒錄失敗原因,并將其調整優化。完成燒錄后對太陽能智能充電器系統硬件功能進行檢測,若功能正常則可結束該次硬件調試工作,若部分功能并未實現,需檢查相應電路及功能模塊,并判斷是否存在設計失誤或焊接失誤情況,為確保處理措施有效,可運用Protues 軟件進行仿真模擬,逐步調試,直至硬件功能均良好實現為止。

3.2 軟件調試

若硬件調試后仍存在部分功能無法實現,需對軟件系統進行調試,采用軟硬件綜合調試的方式完善太陽能智能充電器功能。在軟件調試期間,需將相應程序下載至單片機內,運用單片機集成開發環境keil 調試系統功能。首先,采用單步調試的方式檢查程序是否可正常走通,若發現程序在某一函數部分被卡住,需檢查該程序硬件與引腳是否連接一致,若存在不一致情況,需立即檢查硬件設計是否存在缺陷,若程序可順利運行,此時需檢查程序數據,并通過livewatch 窗口觀察數據情況,在逐步分析與推敲中尋找出問題代碼,將其修正后即可保障系統正常運行。

綜上所述,雖本次僅開展功能測試,但從充電功能來看,本次設計較為成功,并結合功能測試結果進行硬件與軟件調試,使太陽能智能充電器功能更為穩定。本次所提出的太陽能智能充電器思路在一定程度上解決了便捷式電子產品充電難題,并融合物聯網技術,在技術更迭中完善設備系統算法,優化其充電性能。