基于客戶需求的打葉復烤柔性均質化加工研究與應用

王朝明 湯云海 吳 箭 鄧紹坤 盧沛臨 羅曉峰 范茂青 楊 博

(云南煙葉復烤有限責任公司,云南 昆明 650000)

打葉復烤均質化加工是指通過控制不同的工藝條件,把不同產地、品種、等級原料均勻摻配,使同一批次不同時間段煙葉內在質量趨于一致,實現成品片煙煙堿值均衡的目的。隨著“大品牌、大市場、大企業”發展戰略的深入推進,中式卷煙品牌升級創新進入新的發展階段,卷煙工業企業發展越發重視煙葉品質均質化問題,打葉復烤企業作為行業產業鏈的中間環節,其上游是商業公司煙葉生產,下游對接卷煙工業企業生產制造,對保障原料均質化和利用率至關重要。

為響應工業客戶需求,改變傳統均質化加工配方投料策略通過手工計算制定,且投料進度無法跟蹤,過程無法調控的問題,云南煙葉復烤公司保山復烤廠深入開展均質化加工研究與應用,通過等級比例、煙堿區間、投打輪次[1]、流程設置等多種控制條件建立不同的均質化加工投料策略,快速適應不同卷煙工業的個性化需求。本文圍繞均質化加工工藝路徑,基于原料煙堿數據分析,設計了可根據不同配方要求、等級比例、煙堿比例、輪次投料重量等實際需要進行柔性[2-3]配置均質化加工策略,為打葉配方柔性生產提供可行性方案。

1 柔性均質化加工設計思路

2015 年,中國煙草總公司在《關于推進打葉復烤企業均質化生產加工的意見》中提出,把煙堿作為控制標的表征物,嚴格把控成品片煙煙堿變異系數(CV 值)控制在5%以內,實現同一模塊年度間、加工批次間和批次內片煙化學成分均勻一致。按打葉復烤加工流程從均質化備料、均質化配方、鋪把調度三個關鍵節點進行調控,在滿足原料加工模塊配方等級配比的基礎上,通過實施基于煙堿數據的組配投料技術,使加工批次煙葉煙堿分布整體均勻一致,將同一加工批次成品片煙煙堿變異系數控制在5%以內,力爭控制在4%以內。

1.1 均質化備料,通過在線煙堿檢測設備對煙堿數據進行采集[4],將煙堿值進行區間劃分,以0.5 為一個刻度劃分煙堿區間,初步按照<1.5、1.5≤煙堿<2.0、2.0≤煙堿<2.5、2.5≤煙堿<3.0、3.0≤煙堿<3.5、3.5≤煙堿<4.0、煙堿≥4.0 以上等7 個區間進行劃分,通過入庫規劃將選后煙葉按照煙堿值區間集中堆放到指定儲位。

1.2 均質化配方,按照加工配方要求的產地、等級、數量等信息,分析配方庫7 個煙堿區間比例情況,使用配方庫煙葉煙堿平均值作為基準,從7 個煙堿區間中取出配方要求數量進行搭配,確保搭配值等于或接近平均值并生成投料配比方案,明確每個加工等級投料框數、煙堿區間及投料儲位。

1.3 鋪把調度,按照加工配方量,以9 噸——12 噸為一個投打輪次,將加工配方量分為若干輪次,每個投打輪次的鋪把等級和煙框數量需要結合煙堿平均值、等級所占庫存比例進行搭配,確定等級和框數以后再將每輪等級煙框分配到具體鋪把工位上,原則上保證連續兩個工位之間鋪把等級、煙堿區間不同,通過煙堿分布規律進行整體調控,消除煙堿整體性、趨勢性波動。如某一配方等級煙堿區間煙葉數量占比較小,則將其與相鄰煙堿區間煙葉自動合并為一個區間進行組配。

2 均質化加工流程設計

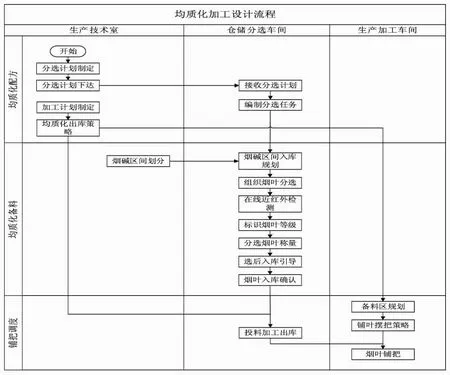

從選葉環節開始對現運行的加工流程進行梳理,如圖1 所示。開始分選時:

圖1 打葉復烤均質化加工流程圖

2.1 根據分選計劃將煙葉分級裝入煙框,以煙框為單位進行煙堿檢測;

2.2 按照劃分的煙堿區間將同一區間煙葉堆放到相同儲位[5];

2.3 按照配方量、配方等級,結合配方庫存自動生成出庫策略,詳細指出每個等級煙堿區間出庫框數和出庫儲位;

2.4 配置投打輪次重量,以投打輪次重量為基礎生成每個輪次投料框數,根據投打輪次框數生成每個等級煙堿區間投打框數;

2.5 將每個輪次投打等級、框數結合工位安排,采用兩個工位投一框方式分配到配方臺上;

2.6 進行煙葉鋪把。

3 設計思路驗證

通過調整均質化加工策略算法條件優先級、投打輪次重量等條件,驗證加工原料同一批次內的均勻性,每一均質化配置的原料均質化加工過程如下:

3.1 煙堿區間比例策略

根據山東中煙打葉配方的等級、產地、品種、重量要求,從配方庫[6]中查出滿足條件的煙框信息,結果見表1,對滿足條件煙框進行煙堿分析,結果見表2。從表2 可以看出選后煙葉的煙堿變異系數變化值較大。按照如下步驟生行均質化策略,驗證策略對煙堿均衡的作用:

表1 投打煙葉區間占比情況

表2 選后煙葉煙堿均勻性分析

3.1.1 配置投打輪次重量,按每框煙葉500Kg 計算,每輪投打10 噸,轉換為煙框為:20 框/輪,使用配方煙框總量除以每輪框數計算出配方所需投打輪次數量。

3.1.2 計算等級區間投料框數,以煙堿區間占比作為首要條件,計算每輪投料框數,計算方式為:選后等級區間投打框數=選后區間占比*20 框/輪,計算結果<0.5的選后區間向相鄰區間合并。

3.1.3 鋪把臺位安排,按照等級區間不安排連續工位原則隨機安排每個鋪把臺位的鋪把等級。

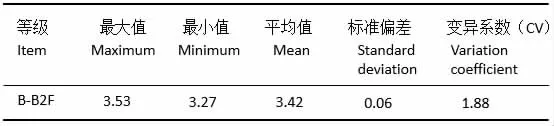

按照上述方案生成的加工策略進行加工,從產出成品片煙中間隔50 箱取一個樣品,共取31 個樣品進行檢測,利用標準偏差和變異系數對煙堿均勻性進行分析(變異系數=[標準偏差/平均值] ×100%),分析結果見表3,從表3 可以看出,按照煙堿區間比例策略加工的煙葉煙堿變異系數(CV 值)=1.88%<國家要求的5%。

表3 成品片煙煙堿均勻性分析

3.2 蛇形排列策略

根據貴州中煙打葉配方的等級、產地、品種、重量要求,從配方庫中查出滿足條件的煙框信息,對滿足條件煙框進行煙堿分析,結果見表4。從表4 可以看出選后煙葉的煙堿變異系數變化較大。改變3.1 章節策略步驟中的第二步算法,更改為:將配方等級比例作為首要條件,每一個輪次等級比例占比跟配方等級比例接近,且輪次間等級占比波動<1%;其次按照加工配方等級煙堿平均值為目標值搭配,通過蛇形矩陣排列將每一個輪次煙堿搭配值保持和目標值在一個煙堿區間。

表4 選后煙葉煙堿均勻性分析

按照蛇形排列策略生成加工策略,從產出成品片煙中間隔50 箱取一個樣品,共取47 個樣品進行檢測,利用標準偏差和變異系數對煙堿均勻性進行分析(變異系數=[標準偏差/平均值] ×100%),分析結果見表5,從表5 可以看出,按照煙堿區間比例策略加工的煙葉煙堿變異系數(CV 值)=2.72%<國家要求的5%。

表5 成品片煙煙堿均勻性分析

4 結論

均質化加工目的主要是通過不同環節調控使片煙產品煙堿值達到均衡,該實驗選擇投打輪次重量、煙堿比例、煙堿區間、等級比例作為配方打葉策略的控制參數,通過在線近紅外光譜儀實時檢測選后煙葉煙堿值,區分每框煙葉煙堿區間,然后結合配方安排生成均質化加工策略,通過變更控制參數研究了煙堿區間比例策略和蛇形排列策略對均質化加工的效果,結果表明:變更控制參數生成的策略都能夠對均質化加工起到很好的效果。綜上所述,多種控制參數組成的策略更利于生產加工柔性配置和擴展,便于復烤企業根據自身的情況選擇不同模式、不同方法的均質化調控策略,通過此次的研究也為后續將總糖、總氮、水分等多種均質化策略控制參數提供了方向。