全向行走超前支架控制系統研究與應用

徐亞軍,張德生,孫春廣,黃園月

1天地科技股份有限公司開采設計事業部 北京 100013

2煤炭科學研究總院開采設計研究分院 北京 100013

3鑫天地設備科技有限公司 天津 300454

4北京天地瑪珂電液控制系統有限公司 北京 100013

目前,超前支架主要采用推移千斤頂作為行走部。超前支架在推千斤頂的推拉作用下順序前移,這種移動方法的最大問題是支架前移時會反復支撐,破壞巷道頂板[1-3]。為此發明了全向行走超前支架[4],該支架采用螺旋推進器作為行走部,在乳化液馬達的驅動下,支架能夠前進、后退、平移、旋轉,全方位行走,可以直接將最后一架支架移到超前支架組前方,通過尾架變首架的換位移架方式,有效解決了現有超前支架反復支撐破壞巷道頂板問題[5-6]。在實際使用中發現,現有的液壓系統存在幾個問題需要改進:由于乳化液馬達驅動液壓支架行走時回液管路壓力較大,會對液壓支架管路系統造成影響,液壓支架經常出現伸立柱、收行走平臺等誤動作;乳化液馬達需要設置簡單可靠的制動裝置,防止支架爬坡或旋轉時出現誤動作。為此,對全向行走式超前支架的液壓系統進行了改進和優化,有效地解決了該型支架直線行走、支架千斤頂誤動作和乳化液馬達制動等難題,較好地滿足了巷道支護需要。

1 全向行走超前支架結構特點與控制裝置

1.1 全向行走超前支架結構特點

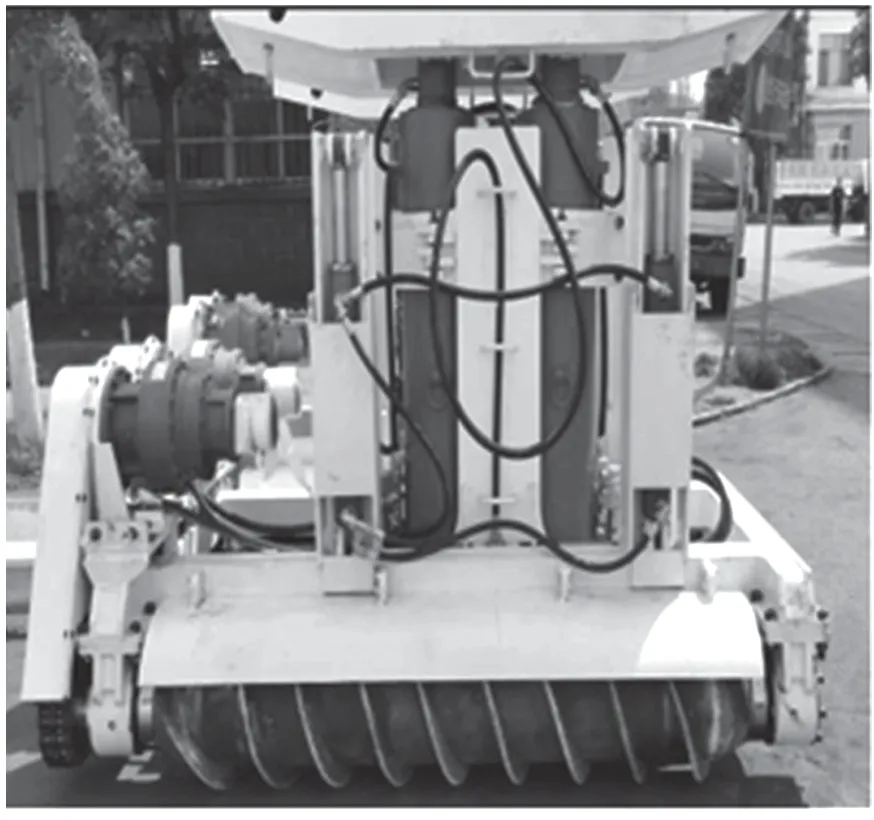

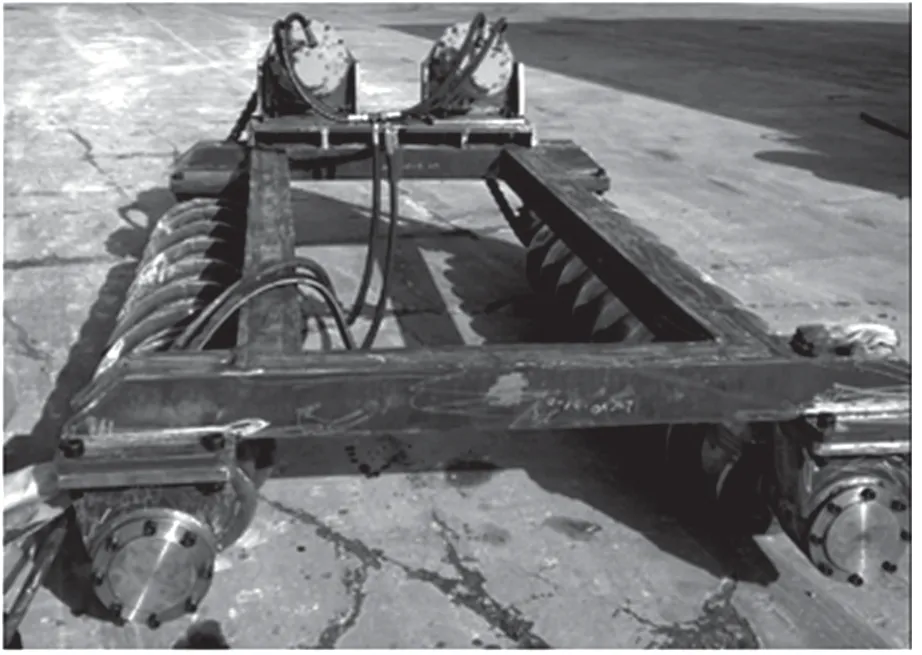

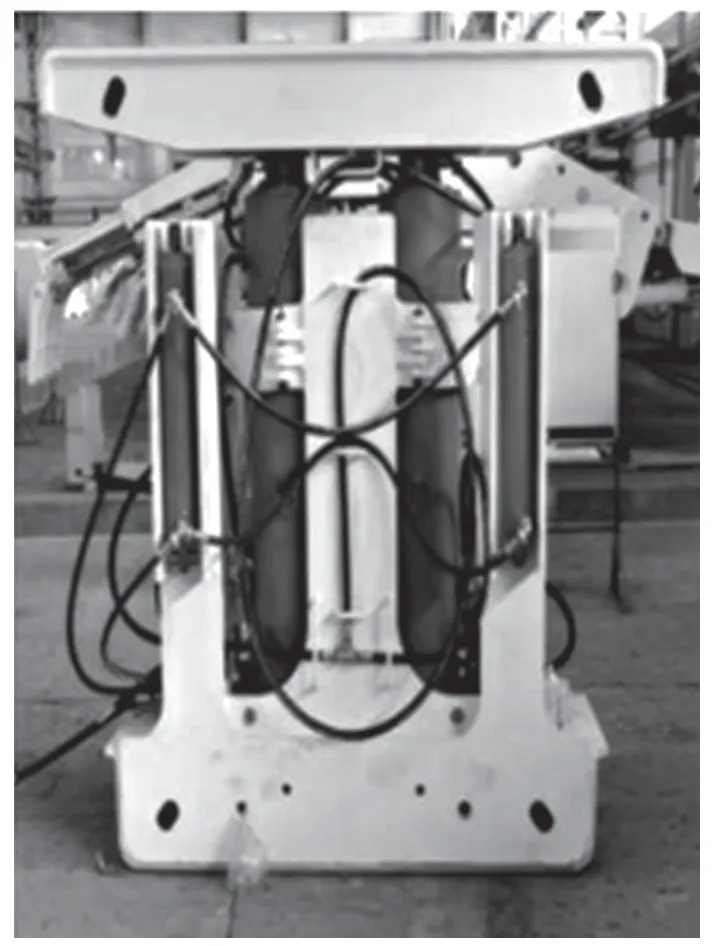

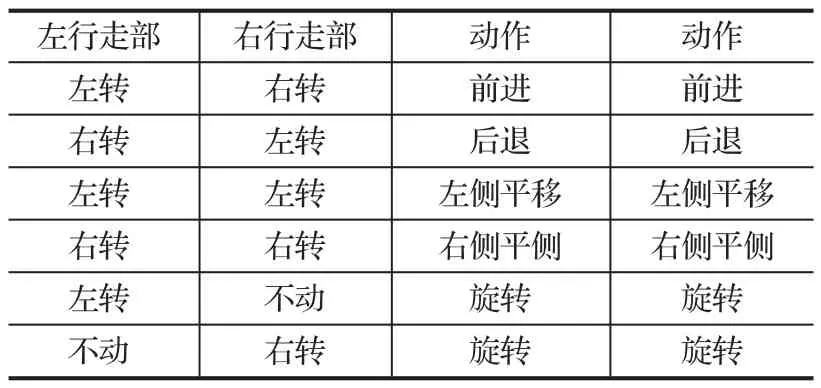

全向行走超前支架 (見圖 1) 由全向行走部 (見圖2) 和單元式超前支架 (見圖 3) 2 部分組成。其中,全向行走部由螺旋推進器、乳化液馬達、鏈輪、鏈條、軸承和行走平臺組成,單元式超前支架由頂板、立柱和底座組成。2 臺乳化液馬達分別驅動螺旋參數相同但旋向相反的左右螺旋推進器 (左螺旋推進器為左旋,右螺旋推進器為右旋),通過左右螺旋推進器的轉速和轉向組合,實現超前支架全方位行走[7]。支架的移動方向與左右螺旋推進器旋向的關系如表 1 所列[8-9]。

圖1 全向行走超前支架Fig.1 Omnidirectional walking advanced powered support

圖2 全向行走部Fig.2 Omnidirectional walking unit

圖3 單元式超前支架Fig.3 Unit advanced support

表1 全向行走支架的螺旋推進器動作組合Tab.1 Action combination of screw propeller of omnidirectional walking advanced powered support

單元式超前支架位于行走平臺內部,通過 4 根舉升千斤頂與全向行走部連接在一起,共同組成全向行走超前支架。超前支架行走時,先收縮立柱,將支架高度降到最低位置,防止支架行走時重心過高失穩倒架。當支架降到最低結構高度時,伸出舉升千斤頂活塞桿,單元式超前支架底座離開巷道底板,螺旋推進器與巷道底板接觸,在乳化液馬達驅動下,螺旋推進器轉動帶動超前支架根據需要進行移動。為避免支架行走時接觸到底板,底座與底板的間隙一般不小于300 mm。當超前支架行走到指定位置時,收回舉升千斤頂活塞桿,螺旋推進器離開巷道底板,單元式超前支架底座巷道底板接觸。當舉升千斤頂活塞桿全部收回后,伸出立柱,讓支架頂梁充分接觸巷道頂板進行巷道支護。為防止支架支護承載螺旋推進器受力損壞,舉升千斤頂活塞桿全部收回時,螺旋推進器與底板的間隙一般不小于 300 mm。

1.2 全向行走超前支架控制裝置

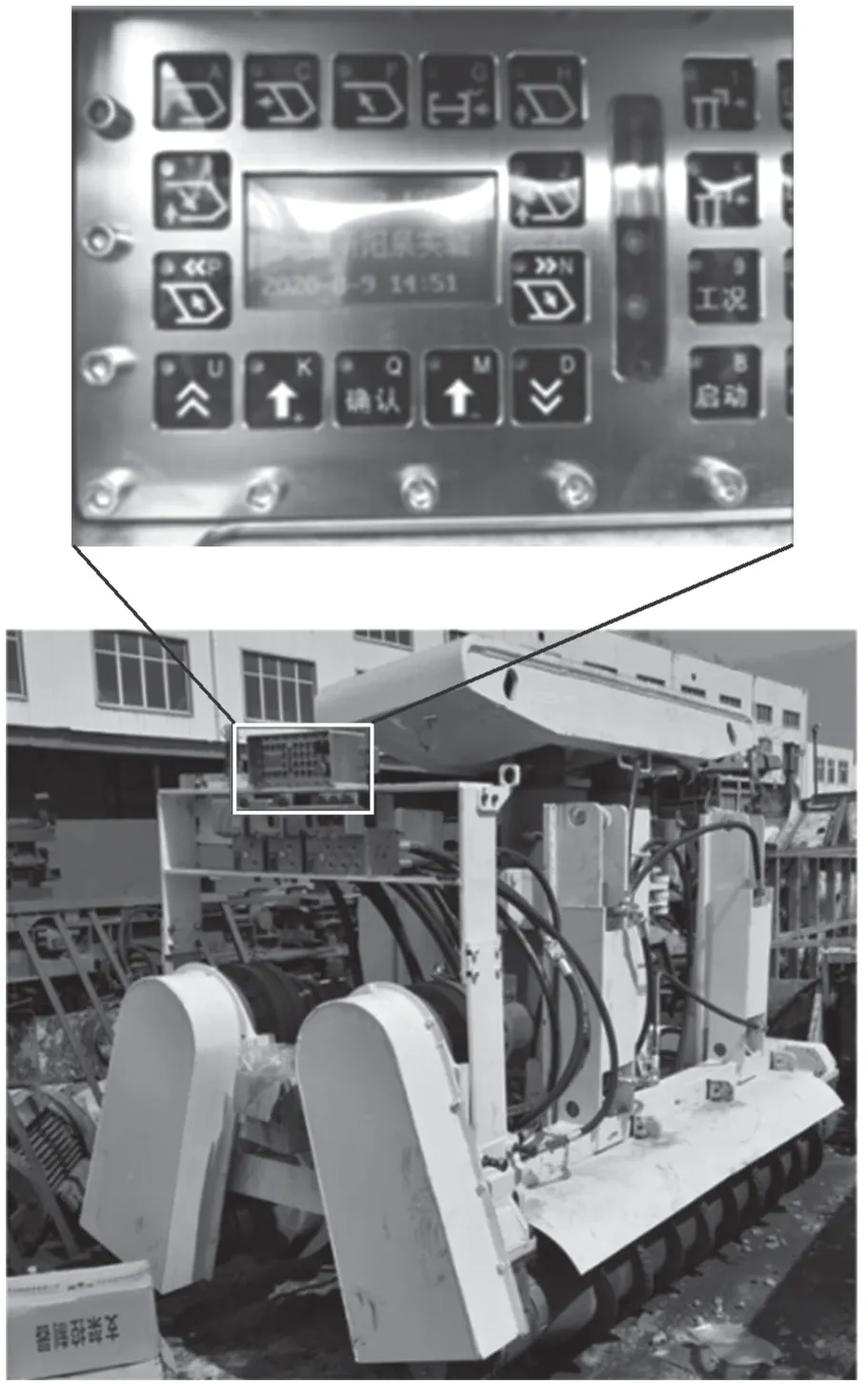

全向行走支架是通過控制左右兩側螺旋推進器的轉速與轉向來實現超前支架前進、后退、平移和旋轉等行走功能,因此須要研發合理的控制裝置。為了避免人工近身操作,采用電液控制系統進行控制,利用遙控器進行操作。如圖 4 所示,遙控器按鍵有支架動作控制和行走部動作控制 2 部分組成。其中,支架動作控制包括降前柱、升前柱、降后柱、升后柱、降平臺、升平臺;行走部動作控制包括前進 (左馬達左轉、右馬達右轉)、后退 (左馬達右轉、右馬達左轉)、左側平移 (左馬達左轉、右馬達左轉)、右側平移 (左馬達右轉、右馬達右轉)、旋轉 (左右馬達一個旋轉,另一個不旋轉),根據表 1 列舉的組合方式控制超前支架行走方式。支架控制器上設有控制面板,除了遙控器外,支架控制器也可以對全向行走支架進行動作控制,其在支架上的安裝位置和外形結構如圖 5 所示。為簡化超前支架結構,由 24 V、4 000 mA·h 隔爆直流穩壓充電電源給電液控制系統控制器供電,其在支架上的安裝位置和外形結構如圖 6 所示。采用充電電源可以省去支架供電電纜,整個支架只有進、回液 2 根管路與外部相連,最大限度簡化了支架管路系統。

圖4 遙控器Fig.4 Remote controller

圖5 支架控制器Fig.5 Support controller

螺旋推進器是通過流量來控制轉速。研究表明,為了讓螺旋推進器前進、后退時依直線行走,必須要保持左、右馬達流量的一致性,為此在控制系統中加裝了同步閥。最早加裝了流量為 200 L/min 的同步閥,試驗結果表明,同步閥有一定限流作用,最終選用流量為 400 L/min 的同步閥,實現了左右乳化液馬達流量的均衡分配,超前支架前進、后退時基本可以保持直線行走,提高了超前支架行走能力與行走穩定性。

2 全向行走式超前支架液壓系統結構與優化

2.1 全向行走超前支架液壓系統

如圖 7 所示,全向行走超前支架液壓系統分支架動作控制和螺旋推進器動作控制 2 部分。其中,6 功能電液換向閥組主要進行支架動作控制,2 個 2 功能電液換向閥組主要進行左右螺旋推進器動作控制。支架動作控制分為升前立柱、降前立柱、升后立柱、降后立柱、升平臺、降平臺 6 個動作;螺旋推器動作控制分為馬達左轉、馬達右轉 2 個動作,通過表 1 所列的動作組合實現超前支架全方位行走。為了防止乳化液雜質對液壓控制部件造成損壞,在支架進液管中設有過濾器。2 功能電液換向閥組進液口設有同步閥,利用同步閥讓左右乳化液馬達流量保持一致。在 4 個舉升千斤頂進回液管路上設有雙向液壓鎖,以保證升降平臺在任何高度都能夠懸停。前后柱進回管路設有液控單向閥,并配有壓力表和安全閥,能夠顯示立柱壓力。當支架達到工作阻力時,立柱下腔安全閥開啟泄壓,保護立柱結構不受破壞。

圖7 全向行走超前支架液壓系統原理Fig.7 Principle of hydraulic system of omnidirectional walking advanced powered support

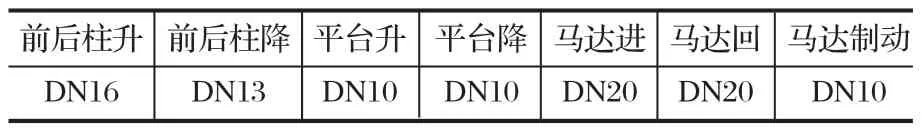

液壓系統主進、回液膠管規格為 DN25,電液換向閥進、回液膠管規格為 DN20,同步閥進口膠管規格為 DN25,出口膠管規格為 DN20,其他膠管規格如表 2 所列。

表2 全向行走超前支架膠管規格Tab.2 Size of rubber tube for omnidirectional walking advanced powered support

2.2 全向行走超前支架液壓系統優化

試驗表明,由于舉升千斤頂的同步性要求不是很嚴格,無需采用同步閥來保證各舉升千斤頂流量的一致性,其同步性可利用行走平臺與超前支架的導向槽配合間隙進行調整。為了防止行走平臺升降時支架擺動量過大,導向槽單側間隙<3.5 mm。

實測數據表明,單個螺旋推進器動作時,回液管路的壓力為 0~2 MPa;2 個螺旋推進器同時動作時,回液管路壓力增大,最大可達 6 MPa。為防止回液管路壓力增大引起液壓支架立柱和舉升千斤頂誤動作,需要在液壓支架回液管路與乳化液馬達回液管路之間設置回液斷路閥,利用回液斷路閥使液壓支架回液管路與乳化液馬達回液管路分開,避免乳化液馬達動作時支架誤動作。

為防止螺旋推進器誤動作,在乳化液馬達端部設置制動裝置。制動裝置采用液壓止動,利用交替單向閥進行控制:乳化液馬達不動作時,交替單向閥不向制動裝置供液,制動裝置處于鎖緊狀態;乳化液馬達動作時,交替單向閥向制動裝置供液,打開乳化液馬達制動裝置,乳化液馬達根據需要進行轉動,實現液壓支架行走動作控制。交替單向閥的特點是結構簡單可靠,無論乳化液馬達左轉還是右轉,都能打開制動裝置;而乳化液馬達不旋轉時,能夠有效地起到制動作用。

3 應用實例

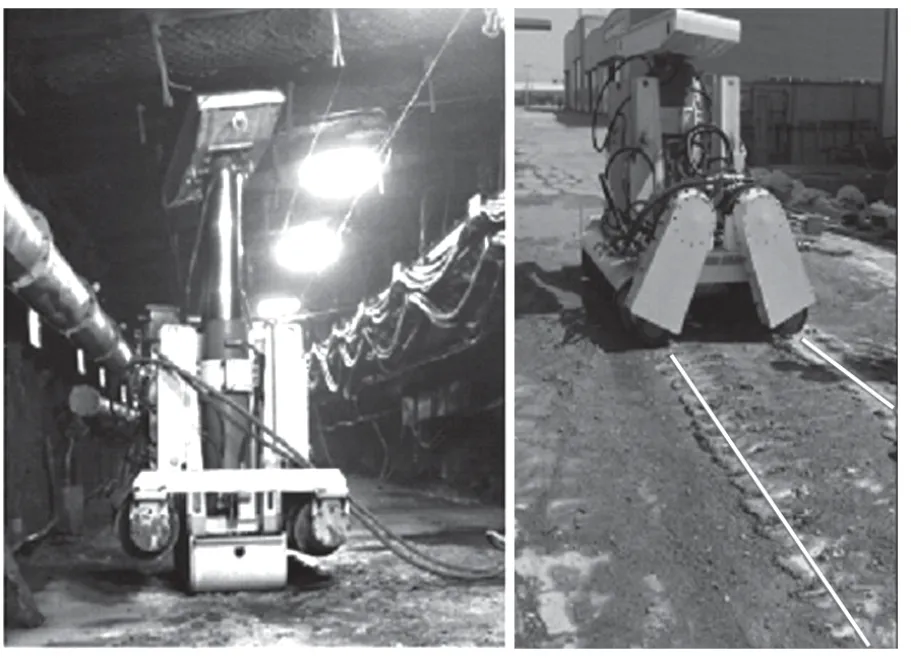

2020 年在陽煤集團新元煤礦進行了井下工業性試驗 (見圖 8),達到了預期效果。回液斷路閥有效地解決了支架和馬達回液管路隔離難題,乳化液馬達動作時,支架沒有出現任何誤動作現象。同步閥對左右馬達流量控制效果明顯,支架前進、后退和平移時基本依照直線行走,在 1 個機身范圍內,支架前移時的最大偏移量約為 14 mm。交替單向閥對乳化液馬達制動效果較好,支架旋轉時,不需要旋轉的乳化馬達基本不轉動,與其連接的螺旋推進器主要進行滑動,支架轉動效果比較理想。

圖8 超前支架現場試驗Fig.8 Field test for advanced support

4 結論

(1) 由于乳化液馬達流量較大,2 個馬達同時動作時,回液管路壓力較大,必須利用回液斷路閥將支架回液管路與乳化液馬達回液管路斷開,以免乳化液馬達動作時,支架的立柱和千斤頂出現誤動作。

(2) 超前支架前進、后退時依直線行走的前提是左右螺旋推進器的轉速需要保持一致,因此必須采用同步閥對左、右螺旋推進器進行均衡供液,以減小超前支架前移或后退時的偏擺量。

(3) 為了防止螺旋推進器誤動作,乳化液馬達必須要有制動裝置。乳化液馬達不動作時,與其連接的螺旋推進器處于鎖緊狀態;乳化液馬達動作時,在壓力作用下打開制動裝置,與其連接的螺旋推進器可以左轉或右轉。實踐證明,采用交替單向閥能夠較好地解決該問題。

全向行走式支架利用螺旋推進器作為行走部,操作方便,只需控制左右螺旋推進器的轉速和轉向,就可以實現超前支架前進、后退、平移和旋轉全方位行走,較好地解決了超前支架全方位行走難題。