稻米加工智能工廠簡述

蔣志榮,陳 辰

(榮業軟件人工智能實驗室,長沙 410001)

以科技為依托,實現稻米加工的無人智能控制,讓稻米加工損耗最小,得米最高;讓大米營養成分流失最少、成品米品質最優;讓一線工人勞動強度最低、企業經濟與社會效益最大,這是榮業稻米加工智能工廠已經實現的目標。

稻米加工智能工廠有五個基本維度,作為真正意義上的智能工廠,這五個維度缺一不可:萬物互聯、軟件定義、工藝檢測、數據驅動及智能控制。

1 萬物互聯

稻米加工智能工廠的“萬物互聯”是指車間各生產加工設備之間的互聯互通,包括傳統產線上機械設備之間的通信、智能設備之間的通信、原有設備與新增的智能控制器之間的通信、工藝檢測系統與智能控制器之間的通信、傳感系統與控制執行系統之間的通信以及所有節點與控制平臺之間的通信,這些通信都是毫秒級的響應速度。

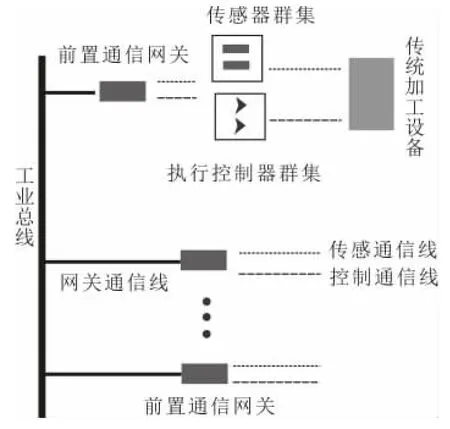

當智能工廠需要聯入遠程云智能打米平臺時,可通過邊界節點網關并運用區塊鏈技術與遠程操作終端通信。智能工廠每個生產節點的傳感與控制執行系統的通信,通過前置通信網關實現,每一個前置通信網關通過工業總線與其它生產節點的前置通信網關或智能設備交換信息。

在智能工廠中,萬物互聯通過工業互聯網實現如圖1所示。

圖1 智能工廠萬物互聯工業互聯網

2 軟件定義

智能工廠首先是數字工廠,數字工廠是實物工廠在數字領域的映射。換言之,數字工廠是通過數字表達方式將實物工廠在數字空間進行完整的抽象與再現。

實物工廠要轉換為數字工廠,首先需要建立工廠在數字空間的模型,這個模型包括:工廠的維度,每個維度的子項,每個子項的具體描述,各維度之間的關系,各子項之間的關系,各子項與維度之間的關系以及權重。

這個模型的建立就需要通過軟件在數字空間進行定義。軟件定義描述每一個對象是什么、如何工作、工作的機制、何時以何種方式工作、工作的評價,模型的優劣直接決定智能工廠的成敗。軟件是智能工廠的“靈魂”與“大腦”。榮業稻米加工智能工廠基于對稻米加工設備的工作原理、結構、控制要素、控制邏輯,基于對每道工序的加工目的、本質,尤其基于對各工序加工工藝的評價標準、前后道工藝之間有機協作,基于對大米加工品質的檢測,基于對大米加工本質的不斷深入揭露,通過軟件定義稻米加工工廠的數字模型。

例如,在對多機輕碾工藝進行定義時,對每道碾米的智能控制就定義了一套組合機制:①根據當前米機自身的加工工藝效果進行反饋控制;②根據前一道設備的加工工藝效果進行來料匹配控制。

3 工藝檢測

智能工廠以在線工藝檢測為調制設備的核心依據,有時乃至是唯一依據。工藝效果是大米加工的唯一目標,智能工廠將最終的加工工藝目標分解成每一道工序的分目標,以各分目標作為每道工序的控制參數。

在傳統的大米加工生產工藝中,每一道工序合理且客觀的工藝標準一直缺位,雖然有的機構或組織或企業制訂了一系列“標準”,但這些“標準”常常是既不科學、也缺乏可操作性,其原因很簡單:員工的肉眼目測方式不能準確、客觀、實時地評判加工工藝效果。長而久之,就形成了一線工人憑借“流量”(“產量”)與電流值(設備的工作電流)為依據的打米經驗和操作手法。

通過對海量生產實物樣本的分析,建立一套科學、嚴謹、易于操作且適合智能控制的工藝標準,并把它細化到了每一道工序、每一個加工品種,甚至每一臺設備。

例如礱谷工序,智能工廠針對不同加工品種定義不同的最佳脫殼率,還從大數據分析中獲取“這一臺”設備的運行特點,針對當前加工對象制定“這一臺”設備的加工工藝指標——即使是同一廠商、同一型號、同一批次的設備,也存在著較大臺間差;即使是同一批次、同一個倉、同一車原糧,在進入不同位置的加工設備時,來料都可能因分級而不同。

在碾米工序,智能工廠根據三道、四道、五道......碾米的不同工藝設計、砂輥與鐵輥的差異、砂輥砂型、碾米室進出料方式、單位時間產量,針對不同品種與不同的目標精度,定義每一道碾米的標準樣本、達標標準以及工藝標準。

大米加工在線工藝檢測系統依據定義的標準樣本,以在線實時的檢測方式對每一道工序、每一臺設備的加工工藝效果進行精細化檢測,這些檢測結果所產生的數據源源不斷,為設備的智能控制提供客觀、真實、可靠的原始數據。

在線動態實時的工藝檢測是承載智能工廠的“內臟”與“骨骼”。

4 數據驅動

數據是智能工廠的“血液”。

沒有數據,所有智能控制的動作都是沒有依據的;數據量不足,所有的控制動作都是不準確和粗獷的,甚至錯位。數據和算法是智能工廠的核心競爭力之一。數據的質量直接關乎控制的合理性與科學性,也決定了智能工廠的成敗。優質的數據是良好效果的源頭。數據質量好壞,決定于獲取數據的手段。智能工廠中的原始數據,除作為核心控制依據的工藝檢測數據外,還包括各類傳感數據。

傳感數據,包括位置、壓力、半徑、角度、速度、溫度、扭力、電流、風速及頻率等,傳感數據的質量首先來源于設計方案、傳感方式、傳感器的工作原理、傳感器的材料、傳感器的抗疲勞能力,尤為重要的是對傳感數據的處理與分析的方法和能力,其中還包括對傳感信號的降噪能力,這些因子決定了傳感數據是否可用,是否持續可用,是否準確無誤。

例如礱谷機輥徑傳感,傳感原理決定它的適用環境,A/D轉換技術決定了其獲取所需傳感信號的精準性,對傳感信號的降噪處理能力決定了讀取膠輥半徑的真實程度——這里必需排除稻殼、糙米、稻谷的干擾信號。

再例如碾米壓力傳感器,在保證數據準確的同時,獲取數據的頻率和數量決定了碾米壓力保持穩定且隨時匹配到最佳碾米壓力。智能工廠中,每5 ms準確獲取1次碾米壓力數據,每1 s獲取200次,如果低于這個頻率,碾米壓力穩定控制系統就不能滿足實際生產的需要,這是高數據量與獲得數據的高頻率的價值。

算法是智能工廠對數據的分析與處理方式,也是對數據的使用能力,它最終決定了智能工廠的品質。在榮業稻米加工智能工廠中,以三個方面的算法為主導引領全局:①工藝檢測系統中的機器學習與深度學習算法;②碾米(拋光)壓力的穩定控制算法;③碾米機、礱谷機等前沿加工設備的智能控制算法。其中的①保證了在線工藝檢測數據的真實、客觀、有效;其中的②實現了碾米(拋光)壓力的恒久穩定,確保碾米效果均勻(大小、碾磨層次、飽滿度、美觀);其中的③不僅奠定了“無人智控”的基礎,還讓智能控制成為人工無法企及的存在。

5 智能控制

智能控制與自動控制是完全不同的兩個概念:自動控制是線性序列控制,智能控制是閉環控制。

自動控制不對最終的加工工藝和得米率負責,智能控制會不斷判斷當前的加工工藝效果與目標工藝之間的偏差,并根據偏差、預判來料動態地進行設備調制,使加工工藝始終穩定、得米率最高。所以智能控制屬于柔性控制,不是類似于自動控制的“硬切換”控制。在智能工廠中,從服務目標出發并存著兩種控制思想和控制方式,這兩種控制方式又形成了兩個控制閉環:

(1)依據傳感數據完成對設備進行調制的內環控制。內環控制是工藝控制的基礎,只有依托卓越的內環控制才能保障工藝控制的魯棒性,它包括像礱谷機的下料淌板控制、膠輥線速度與線速度差的控制,碾米機碾米壓力的穩定性控制等。內環控制的對象并不依賴于工藝——不論工藝目標如何,設備本身必需具有并保持的最優或者最合理的運行狀態。

(2)依據在線工藝檢測數據完成對設備控制要素調制的外環控制。外環控制完全以工藝為核心,是實現工藝控制的決定性控制閉環。

智能工廠的智能控制器中結合了兩種控制方式:本機閉環控制與隔機閉環控制。“本機閉環控制”,是指根據本機當前的加工工藝效果完成對設備控制要素的調制。直接影響加工工藝效果的控制元素即為設備的“控制要素”,控制要素的調整與工藝效果之間存在著高度關聯的輸入與輸出關系,比如輥壓與脫殼率和碎米率之間的關系,碾米壓力與碾磨程度和加工精度的關系等。“隔機閉環控制”,是指依據上一道工序的加工工藝效果完成對本機的設備要素調制,上一道工序的工藝效果對于下一道設備來說屬于“來料”品質,所以隔機閉環控制實質上屬于“來料控制”。

智能控制的優劣,首先取決于工藝檢測的客觀性與科學性,繼而決定于智能控制的人工智能算法,前者關鍵在于“看得清”,后者在于“控得準”。“看清”與“控準”一樣,其成敗均在算法。在智能工廠中,只有真正優秀的算法才能實現無人智控,且加工效果遠遠優于傳統的人工控制。

6 智能工廠的系統架構

智能工廠在邏輯上共有五層架構,由底層到最高層依次是生產設備層、工業互聯網層、工藝與設備感知層、數據與算法層、控制執行層,如圖2所示。

圖2 稻米智能工廠系統架構

生產設備層由傳統稻米加工設備包括去石機、礱谷機、谷糙分離機、碾米機、拋光機、色選機、配米機以及各類篩選設備和管道構成的傳統產線。原有傳統加工產線是構建智能工廠的基礎,其中包含著智能工廠的兩個重要思想:①不破壞也不顛覆現有產業鏈;②最大程度保護加工企業的固有資產并充分利用。

工業互聯網層 實現工廠內萬物互聯的一切網絡設備、數據鏈路、通信機制、設備管理、路由標識以及設備身份解析等軟硬件系統,由前置通信網關、邊界交換網關、中央節點網關、設備標識與解析系統及工業總線等構成,車間內工業互聯網具有毫秒級的通信能力。

工藝與設備感知層 包含兩個大的系統:大米加工在線工藝檢測系統,傳感群集系統,其中,大米加工在線工藝檢測系統由在線智能取料系統和人工智能大米質檢機器人構成。因為不同工序的加工任務與目標不同,工藝檢測又區分為不同檢測側重點的在線工藝檢測平臺,這些平臺依工序命名:側重脫殼率、未熟粒、碎糙米檢測的礱谷工藝檢測系統;側重碾米達標率、加工精度、留皮率、留胚率檢測的碾米工藝檢測系統;側重碎米與不完善粒檢測的成品檢測系統等。

數據與算法層是對源源不斷的海量數據進行數據分析、數據挖掘等大數據技術提煉并通過構建的人工神經網絡系統對之進行數據處理,形成決策信息,這一功能在物理上由智能控制器執行。不同的生產節點有不同的智能控制器:礱谷智能控制器、碾米智能控制器、拋光智能控制器及去石智能控制器等,不同的智能控制器根據其工序任務與加工目標執行不同的控制規則,不同的控制規則依據不同的工藝檢測數據產生不同的控制決策,最終生成不同的控制動作指令。

這些智能控制器不是機械地進行數據處理與形成控制決策,它們對數據的處理是智能甚至是智慧的,例如同為碾米機的智能控制器,不僅前后道工序的智能控制器規則不同,那怕同一道工序的不同米機,它們也會根據本機的特點產生適應性極好的柔性控制措施。

控制執行層:智能控制系統的最末端,也是智能控制的執行單元——伺服系統。物理位置上,伺服系統與傳統生產加工設備距離最短,短到將伺服系統內置到傳統設備機體上,這一效果通過對傳統糧機設備的智能化改造完成。

7 智能工廠的實際效果

7.1 顯著提高得米率

通過降低加工損耗,相同的留胚率或留皮度(即同等精度下),與傳統加工方式比較:凈得米率提高3~5個百分點,也就是每50 kg稻谷多加工出1.5~2.5 kg白米,不論原產線得米率高低,總能有顯著提升。相同產量的能耗更低,碾米溫升降低,加工增碎減少,故在提高凈得米率的同時還提高整精米得率5~12個百分點。

7.2 無人智能控制

設備的調制與操控完全由智能系統完成,不再依賴打米師傅的操作經驗,更不會因為老師傅的退休或離職而降低加工企業的效益。

7.3 與目標一致的精度

傳統稻米加工在工藝上的一個顯著特點是加工精度不穩定:精度無法重現,不能穩定、不能操控;智能工廠完美地實現了加工精度的穩定性,而且穩定地保持與目標精度的一致性,加工工藝完全可控。

7.4 均勻飽滿的顆粒

真正的“看米打米”與穩定的碾米壓力,讓每一粒大米碾磨的程度與碾磨層次幾近一致,應該碾去的碾去,應該保留的保留,加工出的大米顆粒均勻、飽滿、整齊、潤澤,其美觀程度遠勝人工控制。

8 智能工廠的關鍵與核心技術

8.1 大米加工在線工藝檢測

智能工廠的核心因子是“在線工藝檢測”,這是稻米加工“數據驅動”的核心,必需科學、客觀、實時、在線、有效,尤為重要的是檢測水平必需能準確且全面地反映當前工藝狀態。

例:一道碾米,檢測的核心指標是“開糙率”,它包括開糙達標百分率、過碾百分率、開糙不足百分率、碎米率,不能是像“白度值”這樣的近似數據;終碾的檢測指標,是準確的達標率、過碾率、碾米不足率,還必需檢測留皮率、留胚率或者留皮度;如果拋光工序,那么需要檢測粒面潔凈顆粒的百分率、粒面留糠顆粒的百分率以及粒面的光潔度等這些不同需求決定了在線工藝檢測的唯一實現途徑——人工神經網絡。

人工神經網絡在大米加工在線工藝檢測上的應用有著先天的三個學科難題:①靜態檢測轉換為動態檢測;②神經網絡的串行處理機制轉換為并行處理;③深度學習結果的遷移。

在線工藝檢測系統在實際生產中的應用落地還有更多需要解決的問題:如何在線取得具有代表性的樣本;如何區分不同檢測對象的樣本;如何將智能取料與檢測平臺有機結合等。

8.2 無人化智能控制算法

基于在線工藝檢測進行智能控制的 “看米打米”,不是根據當前加工工藝進行機械的設備控制,而是基于在實際生產中長期積累起來的經驗、又高于傳統的打米經驗。所以,無人化的智能控制需要將①工藝檢測數據、②當前工序的分目標、③設備的控制要素、④本機與其它設備的共性和差異等四者結合起來,將之融合到一個算法中,并最終將這個算法轉換為該生產節點的控制規則以及由這個規則每次都能產生相應的準確的控制決策。

通過算法完美實現糧食加工行業無人智能控制,并成功應用于實際生產,遠優于傳統人工控制。

8.3 碾米(拋光)壓力穩定控制算法

稻米加工生產過程中,碾米壓力總會隨著來料分級、流量、水分的變化而變化,隨著出糠篩網不同位置的少數篩孔不斷地在“堵”與“通”之間隨機切換產生瞬間的劇烈、不可預測的變化;在智能工廠中,不僅能準確有效地預測這些變化,還能精準無誤地消除這些變化,最終控制出穩定的、與目標相符的碾米壓力。

智能工廠的碾米壓力穩定控制系統完美地滿足了這一實際需求:每10 ms完成1次控制閉環,即,每1 s完成100次碾米壓力的精準閉環控制,最終使系統可以把碾米壓力穩定到目標壓力值,誤差小于正負1 g(力),從本質上保障了碾米的均勻性,保障了碾米的實際精度穩定地與目標精度保持完全的一致。

8.4 高速運轉中的礱谷膠輥輥徑測量

精準獲得礱谷膠輥輥徑信息,在礱谷工藝中極為重要,實際生產中,如果檢測誤差達到1 mm或以上,則不具有實際應用價值。

礱谷機在工作過程中,膠輥高速轉動,非接觸傳感測量時會產生“多普勒效應”,加上膠輥表面粗糙且不規則,使其所產生的多普勒效應不能呈現規律性特征,榮業軟件實驗室運用過濾算法創新性地解決了這個問題,使膠輥輥徑測量誤差在0.2 mm以內,為變頻器匹配礱谷膠輥的線速度及線速度差提供了足夠可靠的依據。此算法已在實際生產中完美運用,為實現礱谷無人智控提供了保障。