如何解決流化床放大工藝技術難題

本文由上海森松制藥設備工程有限公司供稿。

關于影響流化床放大過程的關鍵因素——自20世紀60年代面世以來,流化床技術被廣泛應用于固體制劑干燥、制粒、包衣等工藝生產,“干燥”“頂噴-制粒”和“底噴-包衣”成為流化床的基本操作。本文將對影響流化床放大過程的關鍵因素及解決方案作深入探討。

流化床技術被廣泛應用于固體制劑生產的各個階段,但在從小量試驗過渡到中試放大和批量上市的過程中,使用者經常會遇到工藝難以放大的問題,具體表現在以下幾個方面:

● 工藝重現性差;

● 干燥、制粒等過程耗時漫長;

● 產品收率低;

● 細粉量過高;

● 噴液損失高;

● 不易于清潔驗證等。

使用流化床進行放大生產時,需要全面了解和掌握原輔料性質、流化態理論、設備功能、關鍵參數等方面的知識。藥物研發、中試和批量生產過程中,所使用的流化床設備分別為:實驗型流化床(0.5~3 kg/批)、中試型流化床(5~20 kg/批)、生產型流化床(50~200 kg/批),其外觀尺寸對比如圖1所示。

圖1 從左到右依次為實驗型、中試型、生產型流化床

過去,生產放大經常由選擇測量最佳工藝參數來實現。如今的趨勢演變為,通過階乘和修正因子設計以及優選等方法來實現。這種由統計學而設計的實驗方案可以在各獨立變量之間建立數學關系,比如過程因子和因變量。同樣,只有對產品性質、工藝參數予以充分理解,才能設計出有效的實驗室和中試放大設計方案。

但總的來說,當生產放大時,下述條件應與小試、中試一致:

● 空氣流速;

● 物料高度;

● 進風溫度與濕度;

● 噴霧速率與液滴大小。

空氣流速

圖2 流化床結構

放大生產就是在更大的設備中對更多的物料進行干燥,對流化床中顆粒進行干燥的熱量來自于進風的空氣。干燥效果取決于進氣量、溫度、濕度等因素,其中進流量對流化過程存在較大影響,應是首先考慮的變量。

氣流可以破壞顆粒間的內聚力,使顆粒處于完全流化狀態。在實驗室進行試驗的時候,可以摸索在不同工藝階段所需要的氣體流量(指在設備使用時的初始值,可根據顆粒流化狀態進行調整)。根據氣體流量與流化床鍋體的大小,計算經過氣流分布板的氣流流速,以此作出放大生產時也需要相同氣流流速的合理假設。表1所示為不同規格的流化床干燥物料時所需的氣體流量。

表1 放大生產中進氣量與分布板面積的關系

物料高度

在流化床鍋體中(物料在流化床鍋體中的流動狀態如圖3所示),物料振實密度和堆密度會隨著床層物料高度成比例地增加,物料磨損率也隨床層物料高度的增加而增長。

圖3 物料在流化床鍋體中的流動狀態

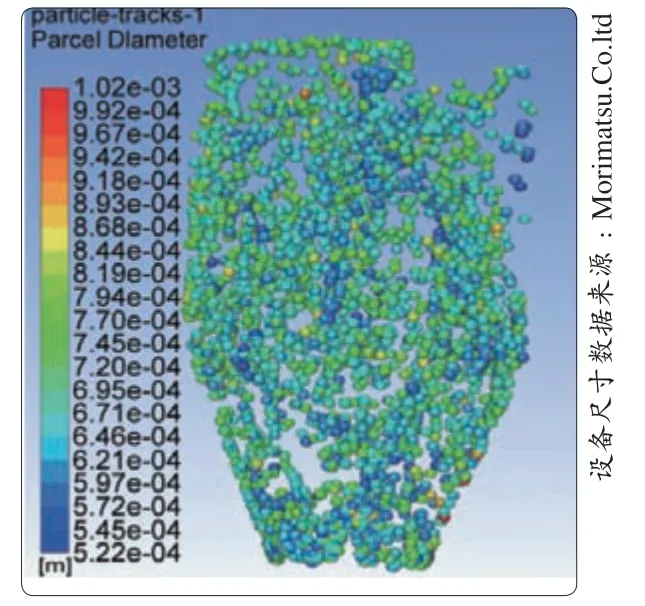

由于批量生產的設備比小型設備有著更大的體積,相比實驗室條件,物料在生產型流化床中有著更高的磨損率。大型流化床生產的粒子堆密度通常比小型設備高約20%。而顆粒的另一種藥物性質——粒徑與分布,則與噴霧液滴的大小相關,可通過適當的操作進行控制。

另外,當床層深度過大時,氣流很難穿過物料,易形成巨大的氣泡,導致顆粒聚集成團。如果產品在鍋內下落時已形成大塊,則不利于干燥的進行。由于流化床鍋體呈圓錐型,床層過深會使得黏性物料在下落時存在幾率粘在內壁上無法滑落,這時局部物料將處于靜止狀態,會有很大一部分濕產品粘在內壁上,無法受熱干燥,這就導致了物料的含水量不均衡。這些不利于干燥的情況應盡量避免。

可行的解決方法是將實驗型、中試型、生產型流化床鍋體(如圖4所示)的高度保持一致,保證物料流化高度一致。放大過程則主要取決于流化床鍋體截面積的增大。

圖4 從左到右依次為實驗型、中試型、生產型流化床鍋體

進風溫度與濕度

干燥過程中,水分從顆粒轉移到空氣,趨向于達到一個平衡或飽和狀態。在此過程中,體系狀態離平衡狀態越遠,顆粒中的水分蒸發到空氣中的速度就越快。濕顆粒的熱質傳遞方程如下:

式中 Q—熱量,單位為J;

Hvap——蒸發熱,單位為J/g;

綜上所述,對肺癌合并糖尿病患者實施目標性護理服務有助于降低手術風險事件發生,有助于提高患者的臨床療效、預后康復效果,保持血糖穩定,應用效果良好。

c1—環境空氣濕度;

c2—進風空氣熱容,單位為J/K。

提高進風溫度、降低進風濕度能夠加快熱值的傳遞的速度。此外,蒸發速率也與物料比表面積、孔隙率等顆粒性質有關。

在小型的實驗室設備中,進入設備的氣體為室內空氣。實驗室空調系統可以保證全年室內空氣的溫濕度只在小范圍內波動,從而控制了設備的進風濕度。但是大型設備所需的氣流需要從室外引入,且季節對空氣濕度的影響較大。圖5所示為2018年上海平均含濕量的年變化。

理想的情況下,所有的流化床設備都應配有進氣的露點控制系統;北方地區的優勢更為明顯,露點控制系統可以達到夏季除濕、冬季加濕的功效。

在沒有安裝露點溫度控制系統的情況下,可以通過提高進風的溫度來達到所需的控制效果。但在大批量生產過程中,流化狀態會使多孔顆粒受到一定程度的擠壓,間接增大了顆粒密度,也降低了顆粒間的空隙率。而顆粒孔隙率與溫度有關:溫度高則孔隙率大,溫度低則內聚力強。如果希望維持粒子的孔隙率,可通過提高進氣溫度實現——提高進氣溫度能夠在一定程度上抵消擠壓造成的質量效應。

噴霧速率與液滴大小

在氣體霧化噴槍中,黏結劑被壓縮空氣霧化。霧化會經歷3個不同的相變過程:首先是第一階段,壓縮空氣在絕熱條件下從噴嘴(流化床用三頭噴嘴如圖6所示)射入流化床中迅速膨脹,此時的氣體在經歷Joule-Thomson效應后,溫度下降;第二階段,液體將霧化形成不連續的液滴,液體比表面積增加為原來的1 000倍;在第三階段,液滴形成后,會不停運動,直至完成干燥或與物料顆粒碰撞。形成液滴所需的能量由壓縮空氣提供,將重量為1 g的液滴分散為粒徑為1μm的小液滴大約需要0.1 cal的熱量。壓縮空氣提供的能量中只有不到0.5%被用于分解液體,其余能量則以動能傳遞的方式流入到液體和空氣中。

流化床噴霧制粒過程中,顆粒的大小與噴入的黏合劑或水的速率緊密相關。加水速度大于干燥速度時,黏合劑吸水潤濕,粒徑將隨時間的延長而增大。當產品含水量曲線在大批量生產中重現時,產品的性質(如粒徑分布、堆密度等)也將重現。

使用大型設備時,噴液的速率要求與設備的干燥能力相一致。舉例而言,當小試噴液速率為10 g/min時,氣體流量為40 m3/h;可以推算到,在大批量生產過程中,當氣體流量為4000 m3/h時,開始噴液時的供液速率為1000 g/min,即為小試供液速率的100倍,這一比例關系與批量的規模無關。

大批量生產中,設備的噴嘴應在滿足噴霧速率增加的同時,保證液滴大小、粒徑分布相似,噴出的液體盡可能大面積地與物料接觸。

噴嘴的開口大小不會影響到液滴的直徑。其選擇因素主要為液體的黏度,低黏度的液體可使用小開口的噴嘴。對于多頭噴嘴,如果其中一個噴頭稍有堵塞,那么其他噴嘴的液體壓力將會增大,這將會導致液滴的直徑變大,操作人員需要特別注意到這點。

液體的黏度也會影響液滴的大小。通常來說,較黏的液體會產生較大的液滴,且產生的粗顆粒較多。如果黏結劑的黏度會隨著溫度而變化,就需要對液體的溫度加以控制,以保證黏度和液滴大小的重現性。

影響液滴與物料接觸面積的因素主要是流化床的高度和噴出的錐角(如圖7所示)。接觸面積越大,液滴的粒徑分布也就越密集,避免了局部液滴的水分濃度過高。生產中可通過調節噴槍高度來控制液滴與物料的接觸面積。

圖7 噴嘴高度、錐角與覆蓋

小結

流化床生產放大中,工藝變量的變化范圍較大,會對產品的性質產生顯著的影響。為了得到與預期效果一致的粒度分布與顆粒特性,對物料高度、空氣流速、進風溫度與濕度及噴霧速率與液滴大小的控制非常重要。

放大通常定義為生產規模逐漸增長直至達到目標規模。與其他制藥生產工序的放大過程相似,操作人員應在充分了解影響流化床工藝的因素之后,方可展開放大試驗。需要熟悉的影響因素包括活性藥物成分的活性、工藝設備、所選的工藝的局限性以及最終產品的特性。與此同等重要的是,研發人員不應忽視這樣一個事實,即中試試驗終有一天應轉變為大規模的工業化生產,如果尚未找到各參數之間的內在聯系,那么將很難進行到下一步——有商業價值的生產。