快速制備粉狀活性焦煙氣脫硫系統的數值研究

周鑫培,陳偉,何燕

(青島科技大學 機電工程學院,山東 青島 266061)

近年來,煙氣脫硫(flue gas desulfurization,FGD)已經成為世界各國政府廣泛關注的問題。濕法脫硫由于其脫硫效率高、運行可靠等優點[1-4],受到了業界廣泛的關注。迄今為止,國內外對于濕法脫硫的研究已經比較充分。Gutiérrez等[5]對濕法石灰石煙氣脫硫系統進行了數值模擬研究。鐘秦[6]對濕法煙氣脫硫系統進行了理論和實驗研究。Heidel等[7]還分析了海水堿度、鹽度、Ca2+等金屬離子、溫度、液氣比、SO2初始濃度對脫硫效率的影響。對濕法煙氣脫硫的基礎研究促進了其在化石燃料等行業的應用。

然而,濕法煙氣脫硫存在幾個難以解決的缺陷:第一,主要煙氣脫硫劑不可再生,副產品經濟價值低,還會引起新的環境問題;第二,濕法煙氣脫硫產生的大量廢水必須及時處理,且處理成本巨大;第三,濕法煙氣脫硫中的化學過程會產生PM2.5。因此,干法和半干法煙氣脫硫技術逐漸成為研究熱點。Zheng等[8]采用CaO和Ca(OH)2粉體作為煙氣脫硫的吸附劑,脫硫效率高達95%。Wang等[9]設計制造了一種采用石灰和粉煤灰混合脫硫劑的填充床反應器。金屬氧化物如MO[10]、ZnO[11]、Fe2O3[12]、Fe2O3[13]和CuO[14]亦廣泛應用于干法煙氣脫硫系統。但由于吸附機理的限制,干法煙氣脫硫僅適用于中容量鍋爐。

為提高干法煙氣脫硫系統的脫硫能力,在脫硫塔內噴入少量水,稱為半干法煙氣脫硫。鈣基粉末[15]和活性炭[16]是半干法煙氣脫硫的常用脫硫劑。Zhang等[15]在循環流化床中試裝置上,測定了一種含Ca(OH)2的快速水合吸附劑的脫硫效率,并發現上游噴水脫硫效率比下游噴水高10%~15%。Abdulrasheed等[16]研究了表面改性活性炭的脫硫效率,并對改性機理、表面表征和表面化學進行了細致的理論探索。上述脫硫劑的成本極高,很大程度上限制了半干法煙氣脫硫的應用。馬春元等[17]提出一種采用快速制備非晶粉狀活性焦(rapid preparation amorphous powder activated coke,RAC)作為脫硫劑的半干法煙氣脫硫系統,其活性焦可采用電廠燃煤在快速反應的焦爐中原位制備[18-19]。蔡連國等[20]實驗研究了結焦條件對活性焦和活性焦分解氣組分的影響,確定了最佳結焦條件。張立強等[21]通過實驗與吸附動力學分析研究了粉狀活性焦在流化床中SO2的吸附特性。李兵[22]實驗研究了RAC在固定床和循環流化床中的吸附特性。為實現RAC煙氣脫硫系統的參數優化和工程設計,亟需針對該系統開展數值模擬研究。

本研究基于ASPEN Plus,對應用RAC技術的煙氣脫硫系統進行了模擬研究。詳細計算描述該系統在設計工況下的物料平衡、元素平衡和能量平衡,討論了關鍵操作變量對系統性能的影響,為煙氣脫硫系統的優化設計提供理論依據。

1 實驗系統描述

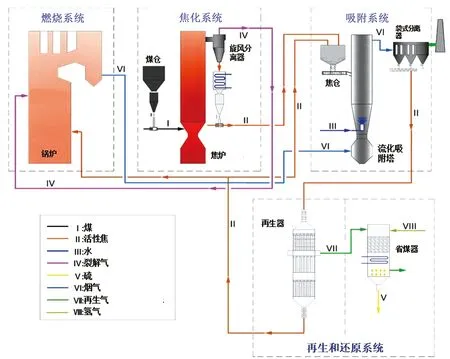

圖1所示為采用RAC作為脫硫劑的半干法煙氣脫硫系統的原理圖。物流用不同顏色的線表示。整個煙氣脫硫系統由燃燒、焦化、吸附、再生、還原等5個子系統組成。

圖1 使用RAC的半干法煙氣脫硫系統示意圖Fig.1 Schematic of the semi-dry FGD system using RAC

在燃燒系統中,燃煤、來自焦爐的熱解氣體和來自發電機的活性焦在鍋爐中燃燒,鍋爐產生的煙氣進入吸附系統處理,活性焦生產系統的主要部件包括煤倉、焦爐和旋風分離器。活性焦在焦爐內發生結焦反應,產生活性焦和熱解氣。活性焦和熱解氣在旋風分離器中分離,熱解氣體作為燃料流入鍋爐,活性焦運入活性焦倉。吸附系統的主要部件包括活性焦倉、流化吸附塔和袋式分離器。活性焦進入流化吸附塔中,未處理煙氣從塔底噴入流化吸附塔,并將適量的水噴入塔中。在硫酸塔中,二氧化硫與水發生化學反應,硫酸被活性焦吸附。然后,從煙氣中除去二氧化硫。在袋式分離器中,煙氣和硫酸活性焦分開,此時煙氣的SO2濃度足夠低,可以排入大氣。

含硫酸的活性焦進入再生系統,在再生器中,將含有硫酸的活性焦加熱到400~500 ℃以再生活性焦。在此溫度下,硫酸分解并產生由H2O、O2、SO2和SO3組成的再生氣體。考慮到RAC的鍋爐溫度低于400 ℃,因此整個再生系統是密封良好的。來自再生器的再生氣體流入減壓器,還原氫也注入還原劑。在催化作用下,二氧化硫被氫還原成硫。再生活性焦按粒度可以分為兩部分,少量(10%~15%)小顆粒活性焦作為燃料送入鍋爐,剩余的活性焦被運入活性焦倉。

2 煙氣脫硫系統建模

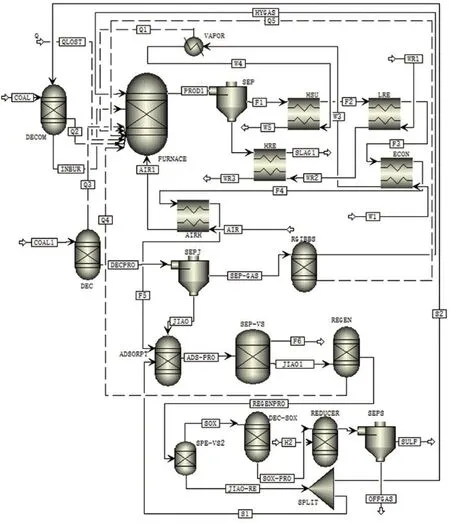

圖2顯示了ASPEN Plus中使用RAC作為脫硫劑的半干法煙氣脫硫系統的模型流程圖。整個煙氣脫硫系統由5個子系統組成。因此,在燃燒、焦化、脫硫、再生、還原5個子模型的基礎上,建立了煙氣脫硫系統的整體模型。由于煤和活性焦是非常規材料,整個模型的流級設置為MIXCINA,其物理方法的基本模型設置為PR-BM。

圖2 ASPEN Plus半干法煙氣脫硫系統RAC模型流程圖Fig.2 Model flow sheet in ASPEN Plus for the semi-dry FGD system using RAC

2.1 燃燒模型

在圖2中,燃燒模型分為9個模塊:2個名為DECOM和FURNACE的反應器模塊;1個名為SEP的分離器模塊;1個名為vapor的加熱器模型;以及5個名為HSU、LRE、HRE、ECON和AIRH的MHeatX模塊。煤的燃燒可分為熱解、燃燒和除塵3個步驟。熱解過程由DECOM模塊模擬,燃燒由FURNACE模塊模擬,在SEP模塊中,反應產物(PROD1#)分為煙氣(F1#)和灰(SLAG#),即除塵過程。

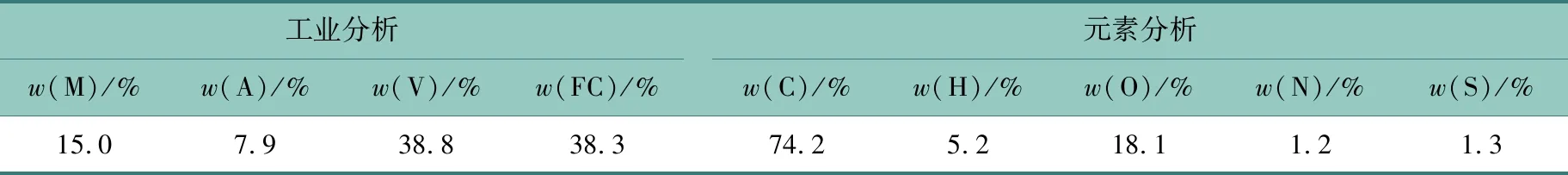

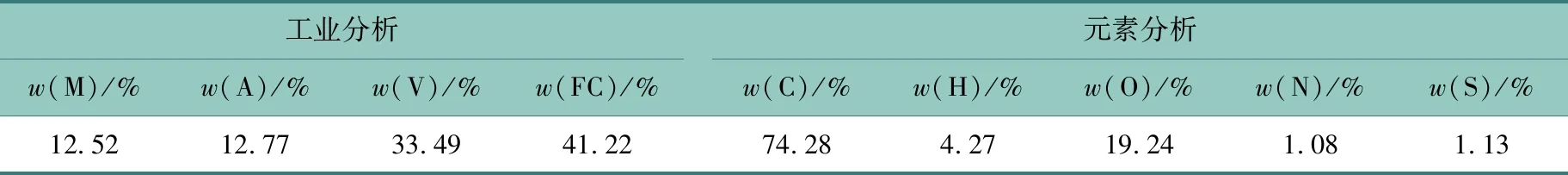

表1提供了燃煤(F-coal)的工業分析和元素分析,其中工業分析采用收到基,元素分析采用干燥基。為了進行模擬,將煤和灰分的焓模型設為HCOALGEN。煤的燃燒熱、發熱量、熱容量和焓基準的代碼分別設置為6、1、1和1。煤的高位發熱量定義為27.21 MJ/kg,灰分的燃燒熱、產生熱、熱容和焓基準的代碼分別設置為1、1、1和1。將煤和灰的密度模型設為DCOALIGT。其他參數根據脫硫目標鍋爐380 MW循環流化床鍋爐的運行工況進行設定。

表1 燃煤的工業分析和元素分析Table 1 Proximate and ultimate analysis of F-coal

2.2 焦化模型

在模型流程圖中,燃燒模型由DEC和RGIBBS兩個反應器模塊和SEPJ分離器模塊組成。采用揮發、分離和氣相化學平衡3個步驟對活性焦生產進行了模擬。在揮發過程中,活性焦(C-coal)為內蒙古勝利褐煤(SL)。表2顯示了活性焦收到基的工業分析和干燥基元素分析。除高位發熱量為16.75 MJ/kg外,活性焦的物理參數設置與燃煤相同。

表2 活性焦的工業分析和元素分析Table 2 Proximate and ultimate analysis of C-coal

之后,我們用一個RYield反應器的DEC模塊模擬了揮發過程。對于RYield反應器,基于熱解模型[19]開發了一個計算器。

熱解按一級反應模型計算如下:

mi=m0iφi(1-exp(-kiτp)),

(1)

式中,i為熱解氣體中的組分,?i為組分i前驅體的轉化率,mi為組分i揮發氣中物質的摩爾質量,m0i為組分i前驅體的摩爾質量,τp為熱解過程的時間,ki為組分i的揮發速率常數。ki和?i計算公式如下:

ki=Aiexp(-Ei/RT),

(2)

(3)

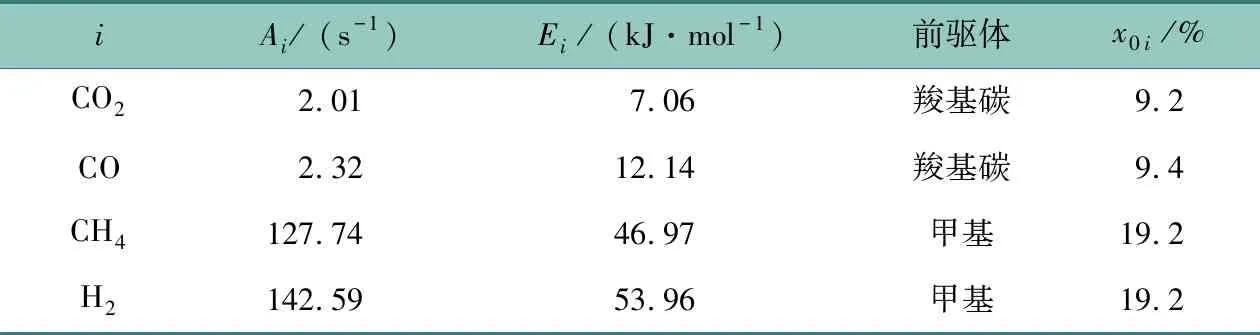

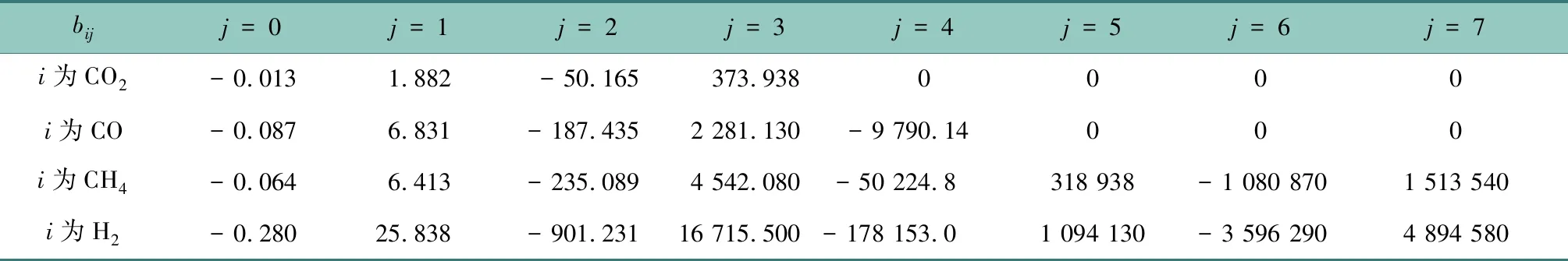

式中,R是摩爾氣體常數,T是熱解溫度,Ai和Ei是指數前因子和組分i的活化能,主要揮發性氣體包括CO2、CO、CH4和H2,xi表示表3中列出的組分i的前驅體的摩爾分數,bij表示多項式系數,詳見表4。表3列出了SL的指數前因子和CO2、CO、CH4和H2的活化能[23]。

表3 組分i的指數前因子和活化能[23]、前驅體及其摩爾分數Table 3 Pre-exponential factor and activation energy[23]、precursors and their molar fraction xi of component i

表4 多項式系數bijTable 4 Polynomial coefficient bij

將DEC模塊的產物輸送到SEPJ模塊。在SEPJ模塊中,生產的活性焦(JIAO#)和揮發氣(SEP-GAS#)被完全分離,分別輸送到吸附塔模塊和RGIBBS模塊。在RGIBBS模塊中,利用吉布斯自由能最小的原理計算了揮發性氣體的化學平衡。

2.3 脫硫模型

在模型流程圖(圖2)中,脫硫模型由一個名為ADSORPT的反應器模塊和一個名為SEP-VS的分離器模塊組成。在吸附模塊中,對脫硫過程基于Bangham吸附動力學模型進行模擬,如下所示:

(4)

式中,k和n為吸附動力學常數,其值分別為1.126和0.375[22],τAD是平均吸附時間,qe是生成的RAC的飽和吸附容量,可通過:

qe=0.014 86(-0.571 2+3.666 exp(-XCS/613.231))

(0.477 9+526.468 exp(-T/9.387 3))(0.0641 6+2 247.644xSO2)

(5)

式中,XCS是碳和硫的摩爾比,T是脫硫溫度,xSO2、xO2和xH2O分別是煙氣中SO2、O2和H2O的摩爾分數。脫硫產物(ADS-PRO#)被輸送到SEP-VS模塊。煙氣(F6#)和活性焦(JIAO1#)完全分離。煙氣可以排出,活性焦被輸送到再生器中。

2.4 再生和還原模型

在模型流程圖中,再生模型由一個名為RGEN的反應器模塊和兩個名為SEP-VS2和SPLIT的分離器模塊組成。根據吉布斯自由能最小原理,用再生模塊對再生反應進行了模擬。REGEN模塊(REGENPRO#)的生產被輸送到SEP-VS2中,在SEP-VS2中,生產根據相態進行分離。氣相(SOX#)被輸送到減速機中,固相被分成兩部分(S1#、S2#),分別被輸送到再生器和鍋爐中。

還原模型由DEC-SOX和REDUCER兩個反應器模塊和SEPS分離器模塊組成。再生氣體在DEC-SOX模塊中被分成純元素(SOX-PRO#),DEC-SOX模塊是一個Ryeld反應器。以吉布斯自由能最小為基礎,用還原模塊模擬純元素與氫氣的化學反應。回收的硫磺(SULF#)和氣相產物(OFFGAS)通過SEPS模塊完全分離。

3 結果與討論

3.1 設計條件特征

在設計條件下,燃煤和RAC的質量流量分別為75 000 kg/h和8 920.7 kg/h。過量空氣比設置為1.175。結焦溫度為750 ℃,吸附溫度為75 ℃,再生溫度為450 ℃。加熱時間和平均吸附時間均設定為10 s。

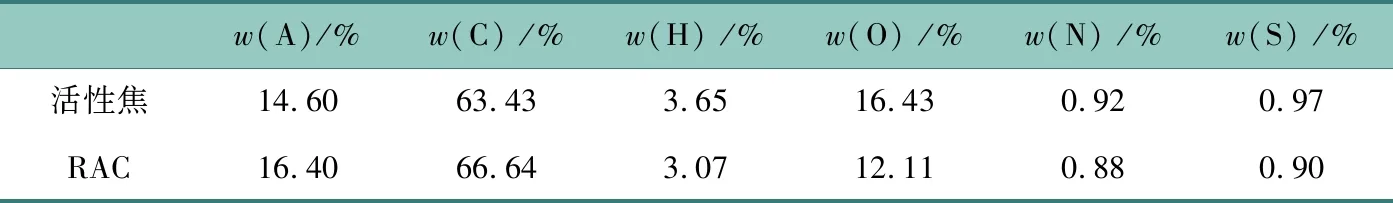

表5給出了干燥RAC的元素分析結果,并與活性焦干燥基進行了比較。如表5所示,揮發性氣體的析出也會導致灰分質量分數的增加。由于揮發氣中碳的質量分數大大低于煤中的碳質量分數,所以碳的質量分數是增加的。

表5 活性焦與RAC元素分析和灰分質量分數的比較Table 5 Comparison of ultimate analysis and ash content mass ratio between C-coal and RAC

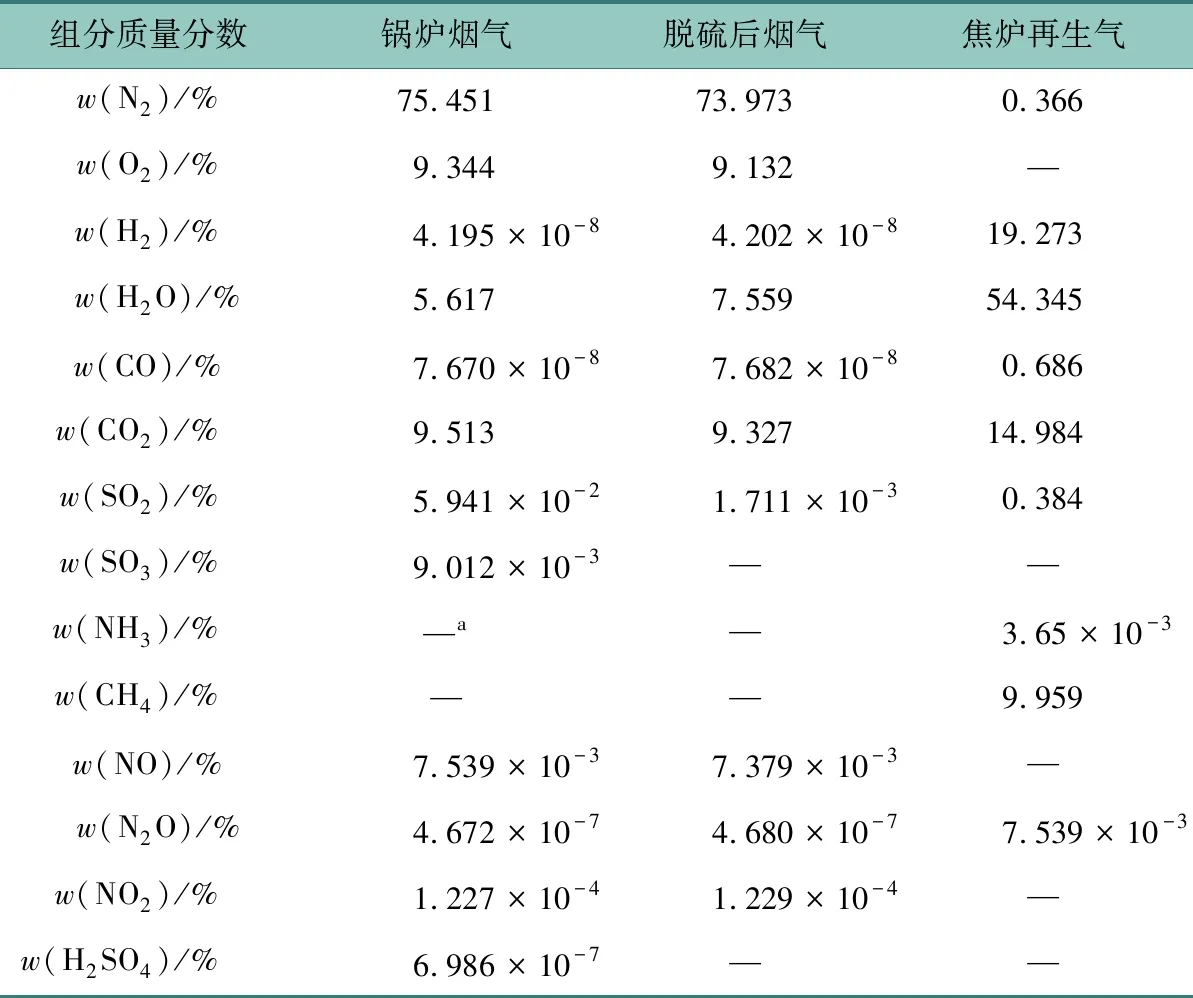

表6顯示了鍋爐煙氣(F5#)、脫硫后煙氣(F6#)和焦爐再生氣(HYGAS#)3種主要氣流的成分。在F5中,SO2和SO3的摩爾分數遠高于GB13223—2011[24]要求。因此,煙氣脫硫是必要的。O2的摩爾分數為9.343 5%,足以氧化SO2。H2O的摩爾分數為5.616 7%,最佳H2O摩爾分數大于7.5%[15]。因此,流化床吸收塔需要噴淋水。在脫硫后煙氣(F6#)中,SO2的摩爾分數為0.001 711%,相當于標準條件下50 mg/m3,可以排放。含氮量大約為標準條件下100 mg/m3,高于法規要求的35 mg/m3。還原氣體H2和CH4的摩爾分數達到29.23%。因此,圖2中組分HYGAS還可用于脫氮。

表6 主要氣流成分Table 6 Components of key gas flows

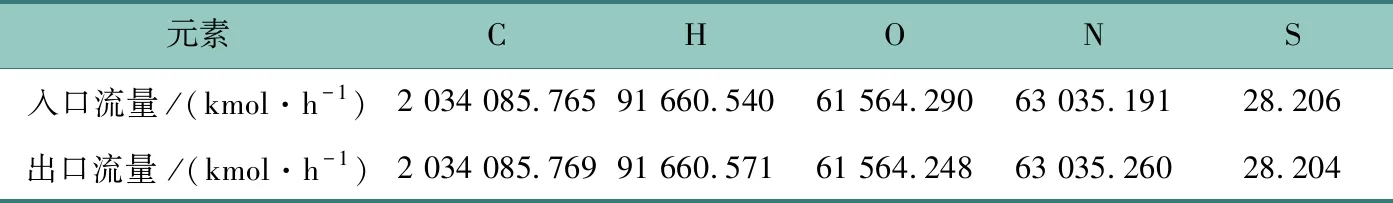

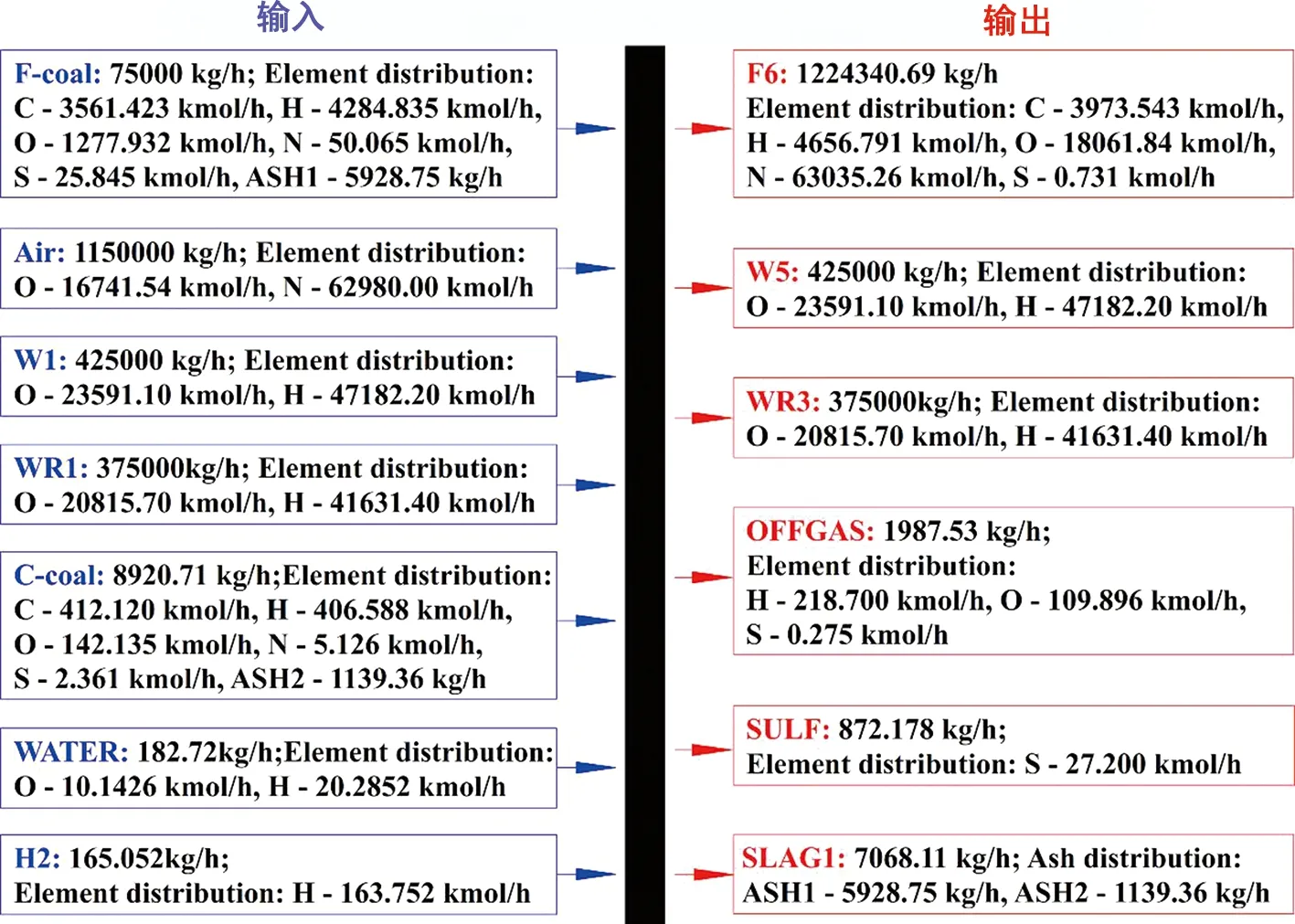

圖3顯示系統輸入和輸出物料的質量流量之和均為2 034 268.42 kg/h,驗證了模擬的質量守恒性。元素分布比較見表7。輸入材料的C、H、O、N和S的元素流動幾乎與輸出材料的相同,從而證實了模擬的元素守恒性。

表7 模擬系統的元素守恒Table 7 Elemental balance of the proposed system

圖3 設計條件下模擬系統的質量和元素分布Fig.3 Mass and element distribution of the proposed system under design conditions

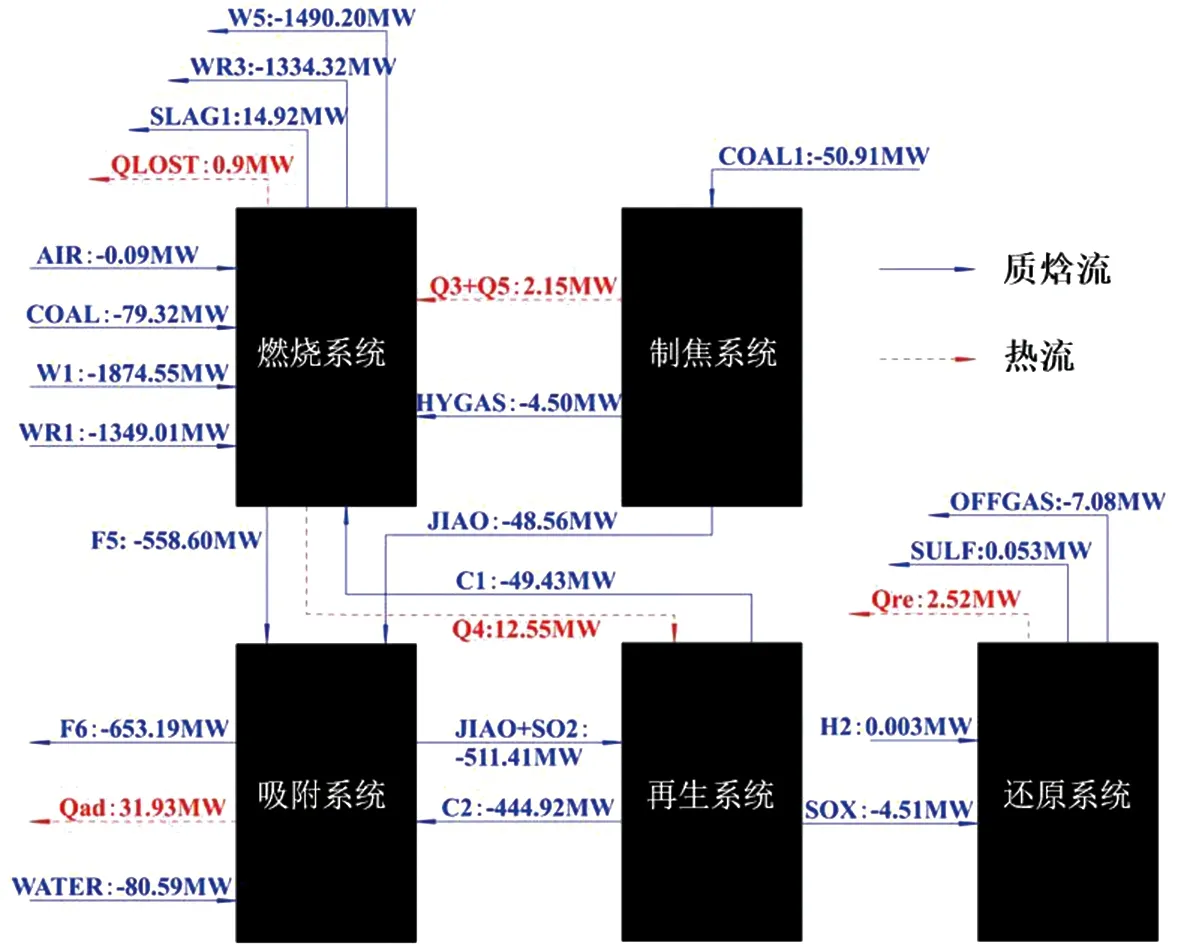

在圖4中,藍色實線箭頭表示組件輸入和輸出材料的質量焓,紅色虛線箭頭表示熱流。通過對燃燒、活性焦生產過程、吸附過程和還原過程中輸入輸出物料的總質量焓差和熱流量的比較,可得在仿真中實現了能量守恒。

圖4 模擬系統的質焓和熱流分布Fig.4 Mass enthalpy and heat flow distribution of the proposed system

3.2 超低排放工況的特性

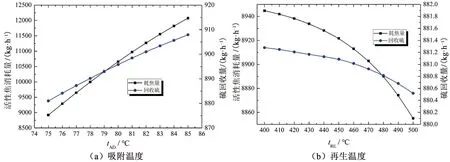

在超低排放工況下,排放煙氣的SO2濃度固定為50 mg/Nm3。因此,在模擬中排放煙氣的摩爾分數規定為0.000 017 11。圖5顯示了吸附溫度tAD和再生溫度tRE對活性焦消耗量和qm,S的影響。在吸附溫度為75~85 ℃的區間內,活性焦消耗量和硫回收量qm,S隨著tAD的增加而增加。由式(5)可知,隨著tAD的增加,飽和吸附容量減小。為了從煙氣中去除相同量的SO2,飽和吸附量的降低導致RAC的質量流量增加,從而增加了活性焦的消耗量,增加的活性焦消耗會使更多的硫進入煙氣中。假設排放煙氣中的SO2濃度是固定的,那么SO2的排放量基本上是恒定的。因此,煙氣中脫除的SO2增加,導致qm,S增加。隨著tRE的增加,活性焦消耗量和qm,S降低。tRE的增加使硫酸的熱解率增加,從而導致RAC中殘余硫酸的減少。活性炭中殘余硫酸的減少,提高了再生活性炭的有效脫硫能力,從而使大部分活性炭進入脫硫流化床。脫硫能力的提高導致RAC質量流量的降低,最終降低了活性焦的消耗量。活性焦消耗量的減少導致煙氣中SO2總量的減少,并導致qm,S的降低。隨著tRE從400 ℃升高到500 ℃,活性焦消耗量在8915~8875 kg/h之間加速下降,qm,S也在881.9~880.1 kg/h間下降,并呈加速趨勢。結果表明,高tRE促進了再生和脫硫。然而,高tRE也會導致再生過程中的高能耗。此外,RAC在高tRE下容易自燃。因此,應根據上述因素合理優化tRE。

圖5 tAD和tRE對活性焦的消耗量和硫回收量qm,S的影響Fig.5 Effects of tAD and tRE on C-coal consumption and recovered sulfur qm,S

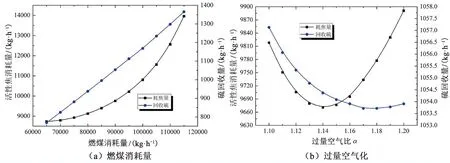

圖6顯示了燃煤消耗量和過量空氣比α對活性焦消耗量和硫回收量qm,S的影響。隨著燃煤消耗量的增加,活性焦消耗量和qm,S會增長。增加的燃煤導致煙氣中的SO2濃度增加,從而增加從煙氣中去除的SO2量。因此,燃煤消耗量增加導致活性焦消耗量增加。增加的燃煤消耗和活性焦消耗增加了系統的總硫輸入。當系統穩定運行時,還原劑中回收的硫應等于總硫輸入量。因此,燃煤消耗量的增加導致qm,S的增加。隨著燃煤消耗量的增加,活性焦消耗量的增長速度呈加速趨勢。同時煙氣中的O2濃度迅速降低,降低了RAC的脫硫率和飽和吸附量。活性炭飽和吸附量的增加最終導致活性焦消耗量的增長速度加快。隨著α從1.10增加到1.20,燃煤耗和qm,S均先降低后增加,其中活性焦消耗量在1.14倍空氣時達到最低點,硫回收率從1.17倍空氣量后開始回升。α的增加導致SO2濃度降低,O2濃度升高。當α較低時,增加的α導致煙氣中O2濃度增加。同時,SO2濃度仍然較高。氧濃度增加的正因子占主導地位,α的增加促進了RAC的脫硫和飽和吸附能力,飽和吸附量的增加導致活性焦消耗量的降低。活性焦消耗量的降低導致進入系統的硫輸入量減少,從而降低qm,S。當α較高時,由于空氣的稀釋作用,SO2濃度變得越來越低。SO2濃度的降低阻礙了脫硫,降低了RAC的飽和吸附量。飽和吸附量的降低導致活性焦消耗量的增加,增加的活性焦消耗導致系統中的硫輸入增加,從而增加qm,S。

圖6 燃煤消耗量和過量空氣比對活性焦消耗量和硫回收量qm,S的影響Fig.6 Effects of F-coal consumption and excess air ratio on C-coal consumption and recovered sulfur qm,S

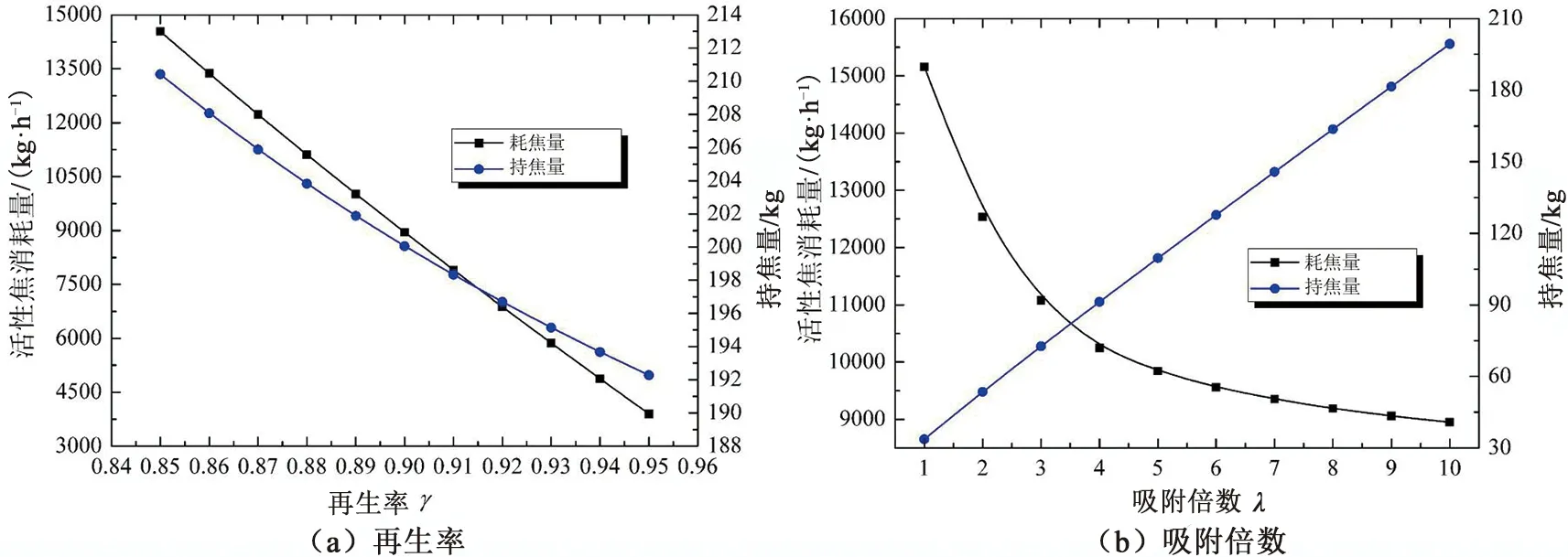

圖7顯示了再生率γ和吸附倍數λ對流化床脫硫床中活性焦消耗量和焦炭沉積量的影響。持焦量定義為流化床脫硫床輸入焦炭質量流量與平均吸附時間的乘積。隨著γ從0.85升高到0.95,活性焦消耗量從14 500 kg/h減少到3750 kg/h,流化床內持焦量由210 kg降低至192 kg。γ的增加導致流回流化床脫硫床的再生焦炭增加。為了去除相同數量的SO2,增加再生焦炭會導致焦爐的新鮮焦炭減少,最終降低活性焦消耗。活性焦消耗量的降低導致系統中的硫輸入量減少。因此,進入流化床脫硫床的RAC降低,最終降低了流化床中的持焦量。隨著λ的增加,活性炭的吸附量隨之而增加,從而降低了活性焦的消耗量,增加了流化床內的持焦量。為了去除相同量的SO2,RAC吸附量的增加導致進入流化床脫硫床的RAC質量流量減小。RAC質量流量的降低最終導致活性焦消耗量的降低,活性焦耗的下降率低于平均脫硫時間的增長率。因此,流化床脫硫床的持焦量隨著λ的增加而增加,活性焦消耗量的下降速度減慢。根據Bangham吸附動力學模型,RAC的吸附容量隨λ的增加而降低,從而降低了RAC進入流化床脫硫床的質量流量。因此,增加的λ導致活性焦消耗量的下降速度減慢,煤耗和持焦量分別直接影響著焦爐和流化床脫硫床的規模。因此,λ對焦爐和流化床脫硫床結垢的影響是相互矛盾的,應根據焦爐規模和流化脫硫床規模合理優化λ。

圖7 再生率和吸附倍數對活性焦消耗量和持焦量的影響Fig.7 Effects of regeneration rate and adsorption multiple on C-coal consumption and coke deposit amount in fluidized desulfurization bed

4 結論

本文基于ASPEN plus對半干法煙氣脫硫系統進行數值模擬。計算驗證設計條件中的質量守恒、元素平衡和能量守恒,詳細計算并討論超低排放條件下的關鍵參數對活性焦消耗量、脫硫回收率和持焦量的影響。

主要結論如下:

(1)在設計工況下,脫硫煙氣的SO2濃度可達到50 mg/Nm3,滿足超低排放條件的要求。通過出入系統的質量流量和元素分布驗證系統的質量守恒和元素守恒,計算質焓與熱流差值驗證能量守恒。

(2)在超低排放的工況條件下,隨著吸附溫度、燃煤耗的增加和再生溫度的降低,二氧化硫濃度和硫回收度均呈上升趨勢。隨著過量空氣比的增加,二氧化硫濃度和硫回收度最初都是先減小后增加。隨著再生率的增加,活性焦消耗量和持焦量均下降。隨著吸附倍數的增加,活性焦消耗量下降,持焦量增加。