冷軋帶卷產生錯層缺陷的CPC/EPC自動化設備的調整與優化

張 濤

(唐山鋼鐵集團高強汽車板有限公司 河北 唐山 063000)

1 引言

在冷軋帶鋼生產過程中,錯層缺陷問題一直存在,影響著最終的產品質量。經過公司公關小組對生產數據的分析總結,記錄了相關生產數據缺陷產生的主要位置,匯總發現都出現在產線各機組的開卷機和卷取機設備。對于冷軋生產的各個生產線退火生產線、平整生產線、重卷生產線都存在開卷機和卷取機,要改善這一產品缺陷,主要調整開卷機CPC對中裝置和卷取機EPC糾偏裝置。

2 錯層缺陷的相關性因素

對生產線開卷與卷取機兩個自動化對中裝置進行數據分析,發現兩裝置隨著速度和帶鋼厚度的變化不斷調整,找尋各個數據的規律,影響最終帶鋼卷曲不齊的因素主要有鋼卷質量、罩退爐垛位、鋼種和帶鋼規格(寬度和厚度)[1]。

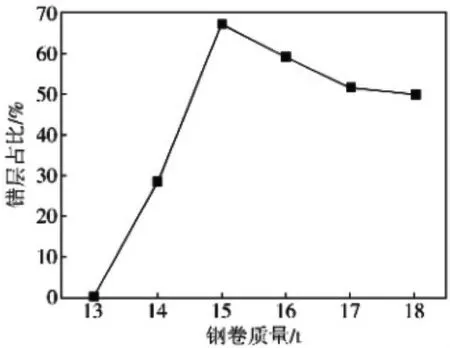

2.1 錯層與鋼卷質量的關系

錯層與鋼卷質量的關系見圖1。從圖示可以看出,帶鋼的錯層問題與鋼卷質量存在一定的影響比例關系,當帶鋼重點大于13 t時,帶鋼受到的影響較大,在小于這一重量時受到的影響不大。

圖1 錯層與鋼卷質量的關系

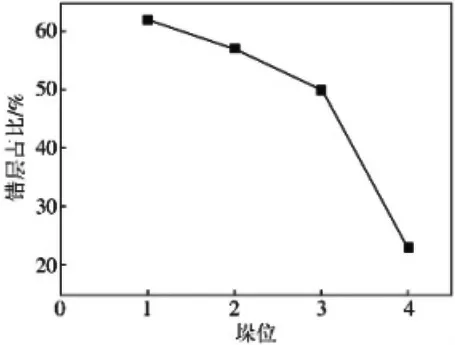

2.2 錯層與退火爐垛位的關系

在罩式退火生產線中同垛的各鋼卷之間隔以對流板,一般每爐投放鋼卷4~5卷,從上到下垛位編號分別為1、2、4,根據生產數據對比研究,垛位和錯層的對比關系見圖2,總結規律得出,最上面的垛位出現錯層的比例最高,依次往下呈下降趨勢。

圖2 錯層與垛位的關系

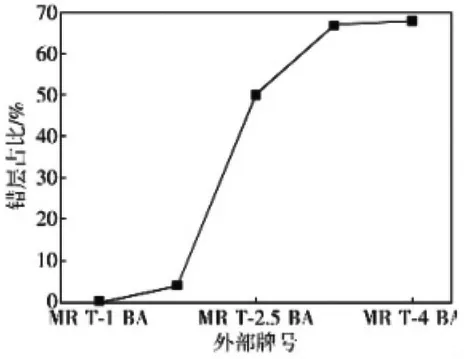

2.3 錯層與鋼種的關系

錯層與鋼種的關系曲線見圖3。對生產中出現的幾百卷鋼卷進行數據跟蹤,發現牌號為 T4的鋼種出現錯層的概率最大。

圖3 錯層與鋼種的關系

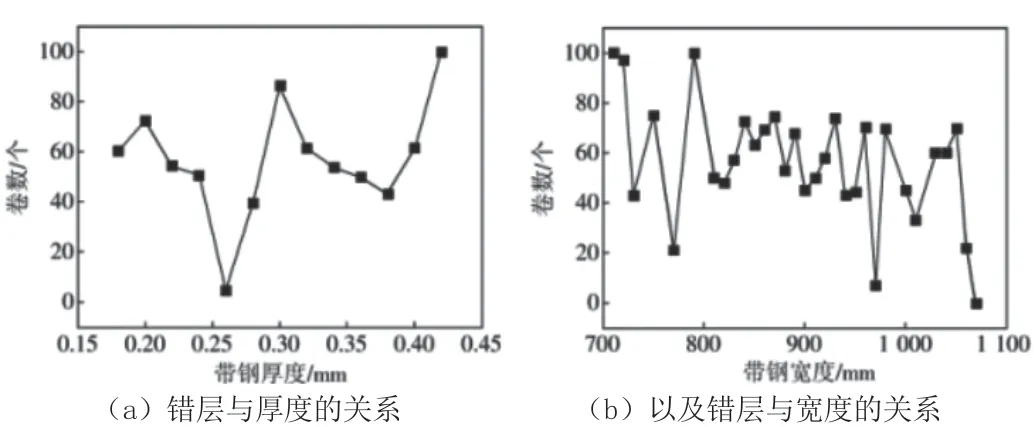

2.4 錯層與帶鋼規格的關系

通過對帶鋼的規格進行數據跟蹤,1 600卷帶鋼的生產實踐數據厚度為0.2~0.4 mm規格的帶鋼的錯層占比都高達60%以上,寬度為小于800 mm規格的帶鋼的錯層占比都高達100%,可見,帶鋼對寬度和厚度的影響很大,見圖4。

圖4 錯層與帶鋼規格的關系

3 錯層鋼卷的挫傷缺陷分析

通過生產線自動化數據采集(process dataacquisition,PDA)曲線,發現帶鋼座層位置與糾偏設備有明顯的關聯,在帶鋼發生錯層部位位移均較大,并且在出現錯層位置的帶鋼邊部都有明顯的挫傷缺陷,這是影響產品質量的重要因素。生產運行曲線圖見圖5。

圖5 錯層卷糾偏系統PDA曲線

4 錯層缺陷的優化

通過對生產數據進行跟蹤,調整了工藝生產模式和自動化設備的配備,對CPC/EPC系統進行了優化。

4.1 CPC/EPC對中裝置的優化

對于帶鋼較寬的原料,嚴格控制CPC/EPC對中控制裝置。利用關電元件,當原料移交至機架的合理位置后,停止運動并發出信號,關電元件在獲取信號后傳遞給液壓伺服系統,通過信號反饋不斷調整,直至整個生產保持邊緣對中。

提升CPC/EPC裝置的調整精度可以有效改善最終錯層缺陷問題,為此對該設備在更換品種中及時進行校對和標定,提升該系統的對中精度,經過測試保證對中為止達到最佳。

4.2 線性位移傳感器的優化

位移傳感器的調整應符合產品位移特性,保證最后執行器在最大范圍內伴隨生產自行跟蹤信號調整,同時利用萬向軸承將配合執行器使用,保證最終的位移量不超過位移傳感器信號范圍[2-3]。

4.3 傳感器的接近開關調整

將帶鋼中心位置的位移傳感器固定在基礎設備上,同時整個鋼結構部分應做到遠離中心點30 mm,感應信號片也固定在位移執行器上,感應距離調整在15 mm,并且保證位移傳感器可以實現對稱移動,保證傳感器在中心位置正好被感應片的前端可以遮擋一半位置最佳。

4.4 對中站控制箱的優化

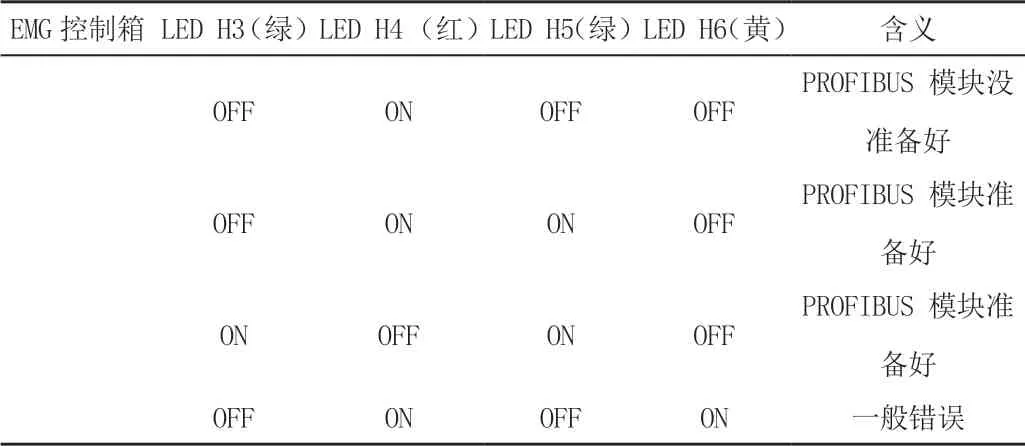

通過現場接線端口增加PROFIBUS模塊,將數據連接到對中站系統中,改善信號傳輸系統,在PROFIBUS-D系統主站中需要組態的字的數目再與西門子S7通信,高位字節和低位字節在傳輸控制字前互換,在S7軟件中將高位字節和低位字節互換命令,利用控制面板當時預留的4個LEDs來指示PROFIBUS-DP的信號傳輸[4]。

對中站的地址設定見表1,PROFIBUS-DP中EMG通過在觸摸屏的參數P036設定最終的用戶地址,在修改各類參數后必須重啟系統方可執行生效,將DIL開關S1撥到ON,然后再直接撥回OFF。PROFIBUS-DP Master中必須給定輸出范圍,對中站傳感器的CAN-open通過CAN-Bus采用光式連接方式,信號“CAN-高位”和“CAN-低位”使用了同一組雙絞線傳輸。位移傳感器可以準確地記錄對中裝置執行器的數據參數,提供過調整傳感器的零點位置可以選擇測量方向[5]。

表1 對中站用戶地址設定

5 實踐結果及結論

通過對冷軋CPC/EPC自動化設備的調整與優化,確定了鋼卷出現錯層缺陷產生的幾個主要方面:鋼卷質量、碼垛方式、鋼種以及帶鋼規格。在優化系統的過程中找到了對這一自動化設備控制的主要元部件——開卷機和卷取機。并對應找到了相應的線性曲線關系,通過不斷地調整,當卷取機的EPC糾偏裝置的增益設置從60增加到120時,帶鋼厚度在2 mm效果最為明顯,適當降低帶鋼厚度調整至2 mm以內,并且優化了各個張力輥的配合,對于1 000 mm以內的帶鋼,錯層出現比例下降了15個百分點,可見在整個系統參數調整過程中,必須配合調整好整個產線的張力設置。