色譜法測定水中油的方法研究

周靖東 馬增東 張雁東 陳 露 賀 磊

(陜西延長中煤榆林能源化工有限公司 質量監督檢驗中心,榆林 718500)

我公司各生產裝置在生產及檢修過程中循環冷卻水、工藝凝液等經常因有油介質泄漏而受到嚴重損害。常規查漏方法需要消耗大量的人力、物力、財力,并且根據常規檢測水中油來判斷泄漏源具有一定的局限性,特別是微量泄漏有時候會持續很長時間都查不出泄漏源[1]。為了解決此問題,并能及時有效進行判斷泄漏源,我們采用譜圖比對方法進行鑒定,我公司各生產裝置可能會泄漏的油介質有裂解輕油、粗石腦油、重石腦油、混合C5、MTBE等,其物理、化學性質存在一定差異,每種介質可通過氣相色譜法分析得到相應的標準譜圖。若循環水、工藝凝液中有油介質泄漏,可在相同的氣相色譜條件下對水樣進行色譜分析,得到相應的譜圖,水樣譜圖和所建立的標準譜圖指紋庫進行指紋比對,根據出峰時間、特征峰是否一致,確定發生泄漏介質,發現泄漏源并及時進行堵漏,將危害降到最低限度[2-4]。

1 試驗部分

1.1 儀器和樣品

儀器:GC-7890B氣相色譜儀,FID檢測器,自動進樣器;DB-1(50m×530μm×5μm)毛細管柱;500mL玻璃取樣品;DCC裝置粗、重石腦油;DCC裝置裂解輕油;DCC、DMTO裝置混合碳五。

1.2 氣相色譜條件

氣化室溫度:250℃;檢測器溫度:250℃;程序升溫:初始溫度35℃保持0min,再以4℃/min升溫至240℃保持18min;載氣為高純氮氣(99.999%),總流量為129mL/min,分流進樣,分流流量為120mL/min,柱流量為6mL/min;進樣量為1μL 。

1.3 實驗步驟

采樣:按相關規定采取DCC裝置粗、重石腦油;DCC裝置裂解輕油;DCC、DMTO裝置混合C5;樣品貯存于500mL玻璃瓶中。

測定:取1μL油品進色譜分析,重復測定兩次,記錄油品標準譜圖。

2 結果與討論

2.1 進樣方式的選擇

氣相色譜分析中,要求液體樣品的進樣量較少,而且進樣需要準確、快速,并有較高的重現性。但在日常的氣相色譜分析中,特別是對于毛細管氣相色譜來說,液體樣品的進樣常常會有一些問題產生。只有使用高效、可靠的進樣系統才能解決這些問題。本試驗采用分流進樣和不分流進樣進行對比,選擇不分流進樣時,早流出組分的峰被后流出含量較高組分峰掩蓋,發生拖尾現象。若采用分流進樣可以消除高含量組分峰拖尾,每個組分都有較好的分離效果。所以本試驗采用分流進樣的方式。

另外,相同進樣量,手動進樣方式和自動進樣方式也有差別,通過對比發現手動進樣檢測結果重現性較差,而自動進樣檢測結果較手動進樣的重現性好的多,所以試驗選用自動進樣方式。

2.2 柱箱溫度的選擇

柱溫的確定主要由樣品的復雜程度和汽化溫度決定。原則是既要保證待測物的完全分離,又要保證所有組分能流出色譜柱,且分析時間越短越好。根據油品種類,在試驗的過程中最終確定3種程序升溫過程,第一種:200℃恒溫28min;第二種:初溫35℃保持10min,再以4℃/min升溫到240℃保持20min;第三種:初溫35℃以4℃/min升溫到240℃保持18min。通過3種程序升溫條件的實驗比較,第一種分析時間較短,但分析效果較差;第二種分析效果好但分析時間較長;第三種分離效果好并且分析時間相對較短。因此本試驗選用第三種程序升溫方式。

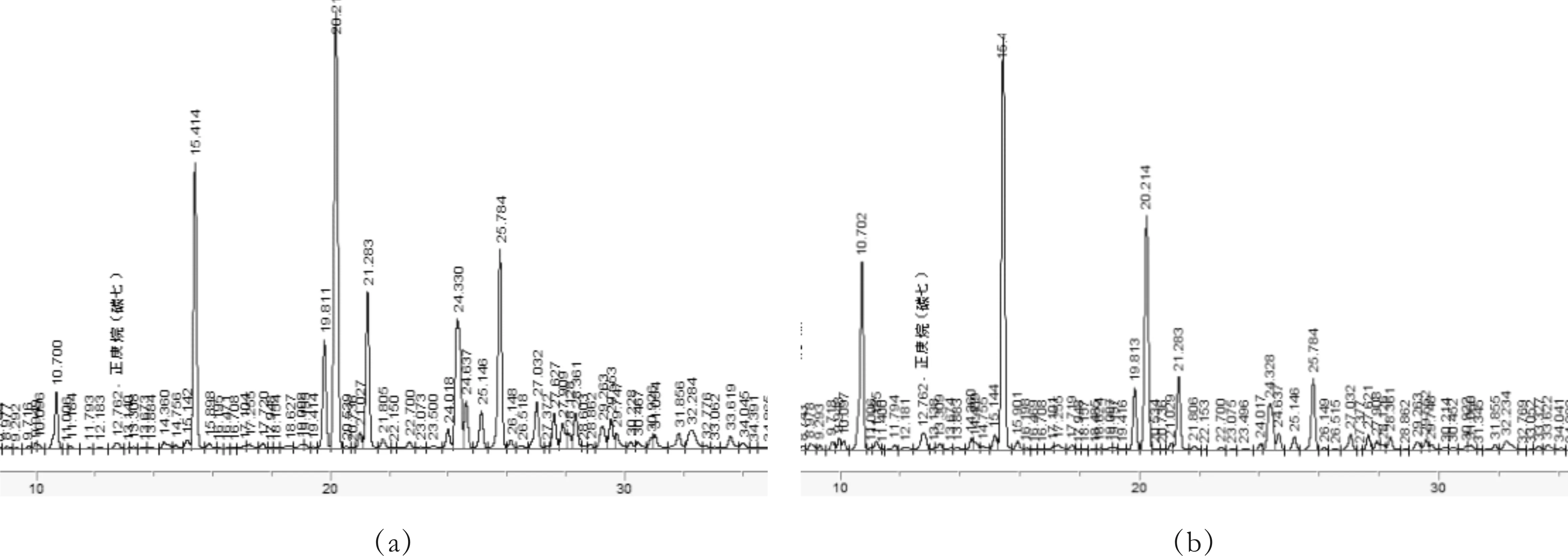

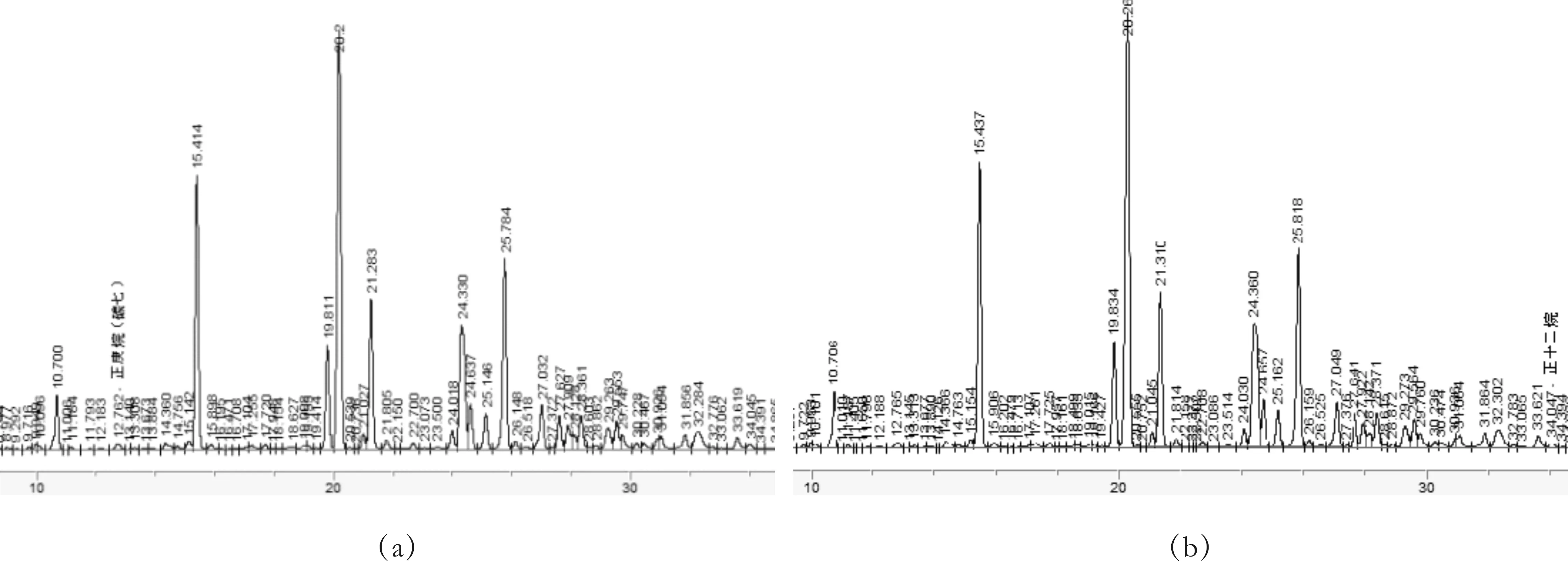

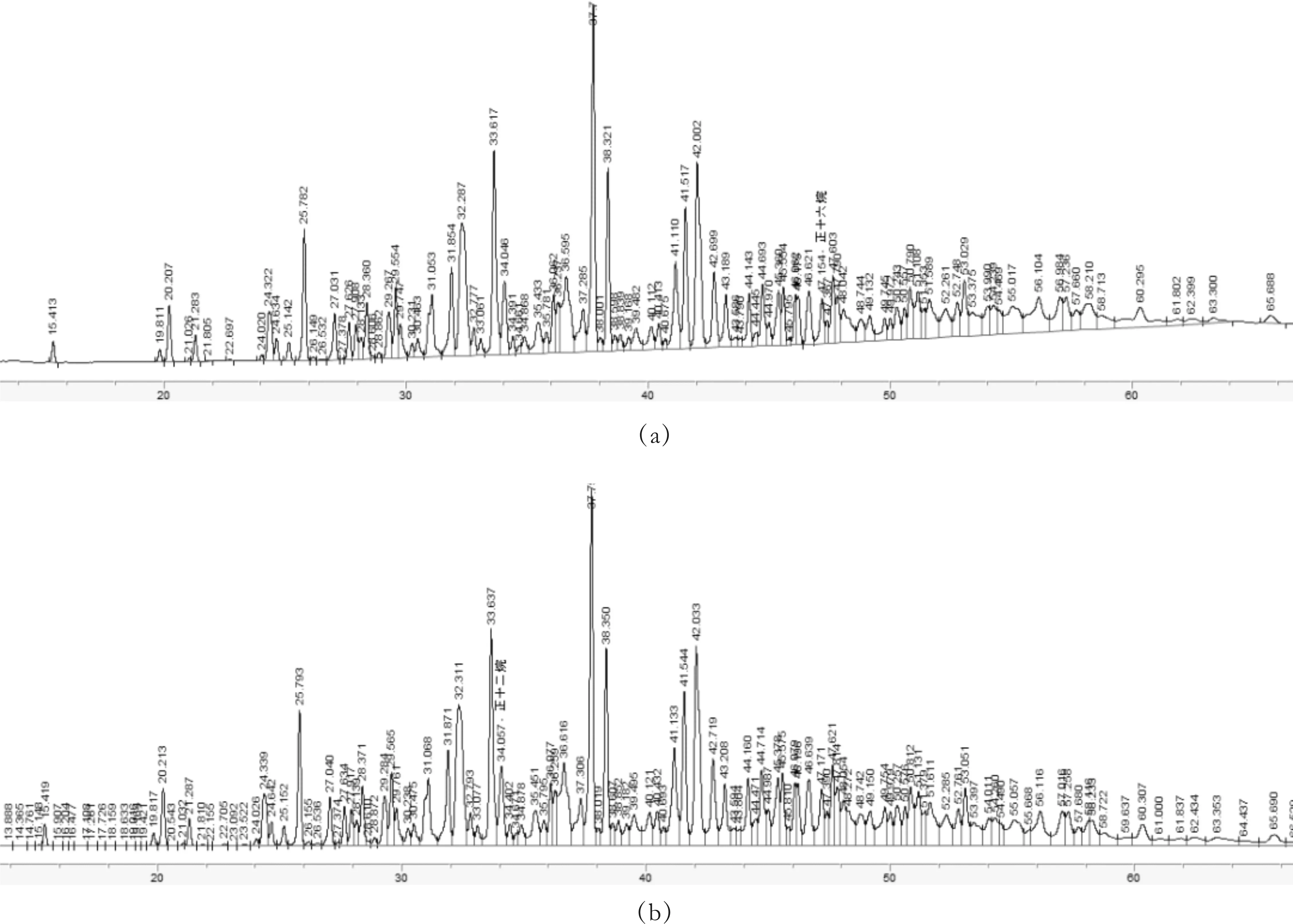

2.3 模擬驗證試驗

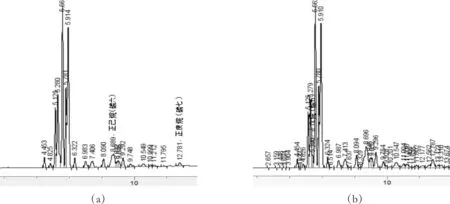

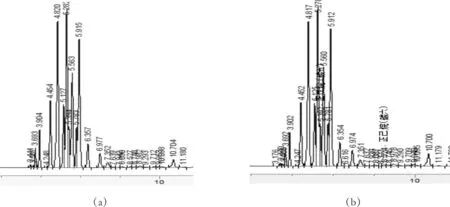

利用標準我公司生產油樣進行驗證試驗,模擬現場介質發生泄漏,將油介質溶于現場所取的工藝凝液及循環水中,在相同的氣相色譜條件下對水樣進行色譜分析,然后進行譜圖對比,對比圖見圖1~圖5,油介質和水樣的譜圖特征峰及出峰時間基本能一一對應。

圖1 粗石腦油(a).粗石腦油標準譜圖;(b). 模擬含粗石腦油模擬水樣譜圖

圖2 重石腦油(a). 重石腦油標準譜圖;(b).模擬含重石腦油水樣譜圖

圖3 裂解輕油(a).裂解輕油標準譜圖;(b).模擬含裂解輕油水樣譜圖

圖4 DMTO碳五(a). DMTO碳五標準譜圖;(b).模擬含DMTO碳五水樣譜圖

圖5 DCC碳五(a). DCC碳五標準譜圖;(b) 模擬含DCC碳五水樣譜圖

3 結論

采用氣相色譜分析技術進行工藝凝液和循環水中低含量泄漏油品的檢測方法具有快速、準確等特點,應用于鑒定泄漏入工藝凝液和循環水中的油種類,并能迅速查出泄漏源,可將油介質泄漏給工藝凝液和循環水系統造成的危害將至最低。