通用電路板故障檢測系統設計

羅運全,唐 波

(1.海軍4806工廠軍械修理廠,浙江 寧波 315834;2.海軍工程大學 兵器工程學院,湖北 武漢 430033)

0 引 言

在對某系統電路板的維修過程中,由于電路板均為分立元器件和小規模集成電路組成的模擬或數字電路,往往需要維修人員進行大量的信號測試工作,然后依靠個人維修經驗以及對電路的理解能力,基本確定故障點位置,這種方法耗時、耗力并且準確性不高。對此,采用軟硬件結合的方法實現電路板故障檢測系統,可大幅提升電路板檢測和維修能力,提高工作效率。

1 系統基本原理

傳統的檢測系統由激勵信號源產生用于檢測的激勵信號,并傳輸至檢測對象,在激勵信號的激勵下,檢測對象產生響應信號,信號獲取和分析組件獲取響應信號,并進行相應的故障分析,實現對檢測對象的檢測以及故障定位。

2 硬件設計

要對某系統電路板進行檢測時,首先要對被檢測電路板施加激勵信號,其次采集被檢測電路板產生的輸出信號,最后通過信號分析獲取檢測對象的狀態以及故障的定位。某系統電路板的輸入輸出信號主要包括電源信號、開關信號、數字信號、模擬信號以及接口信號。檢測系統原理如圖1所示。

圖1 檢測系統原理

其中,信號轉接板為針對不同被測對象的信號適配板,用于將激勵信號轉接到被測對象相應的輸入端口上,并將被測對象的輸出信號轉接到信號采集的輸入端口。上位機用于控制激勵信號產生、數據分析以及故障定位等[1-5]。

2.1 激勵信號產生電路設計

為了降低系統復雜程度、節約成本,激勵信號產生電路采用電源+單片機+FPGA的結構實現。考慮被測對象對電源功率以及穩定性的要求,電源采用朝陽線性電源,輸入220 V交流電,輸出+24 V、+5 V、-5 V、+3.3 V。電源信號的輸出由繼電器控制,繼電器由單片機控制。

開關信號采用單片機輸出端口實現,數字信號采用現場可編程門陣列(Field-Programmable Gate Array,FPGA)實現,模擬信號采用FPGA+DAC的結構實現,三者的輸出由單片機控制。單片機接收上位機的控制指令,控制激勵信號產生電路實現信號的產生和輸出。

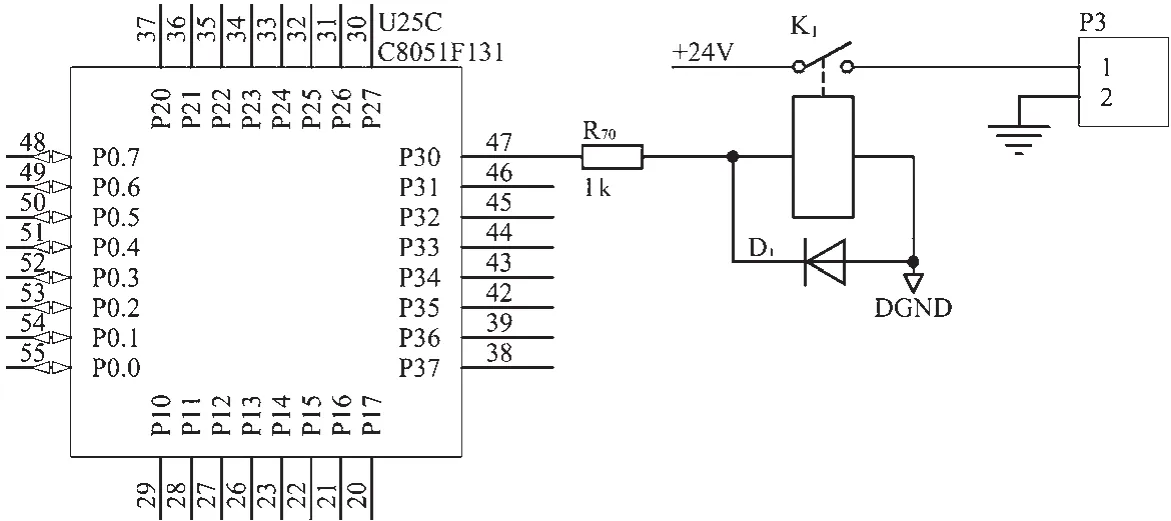

模擬信號產生電路如圖2所示,數字信號和開關信號輸出電路如圖3所示,電源信號輸出控制電路如圖4所示。

圖2 模擬信號產生電路

圖3 數字信號和開關信號輸出電路

圖4 電源信號輸出控制電路

從圖2中可以看出,模擬信號由FPGA+DAC的電路產生,這種結構可以方便地對輸出信號波形進行調整,有利于系統的升級改造,并且輸出采用變壓器隔離,可以有效地抑制被測對象與檢測系統之間的相互干擾。從圖3可以看出,數字和開關信號由FPGA產生,經過光耦之后輸出,這樣可以有效抑制被測對象與檢測系統之間的相互干擾。從圖4可以看出,電源信號的通斷由單片機控制繼電器實現。

2.2 信號轉接板電路

信號轉接電路主要包括3個接口,分別連接激勵信號產生電路、被測電路板以及信號采集、分析電路,用于將激勵信號轉接至被測對象輸入端口,為被測對象提供工作條件,同時將被測對象輸出信號轉接至信號采集、分析電路的輸入端口,進而完成信號采集分析[6-8]。信號轉接電路板與被測電路一一對應,某塊被測電路板的信號轉接電路如圖5所示。

圖5 與單片機連接部分電路圖

圖5中,P1為激勵信號產生電路輸出端口,P2為被測電路板接口,P5為信號采集、分析電路輸入端口。

2.3 信號采集分析電路

信號采集分析電路采用美國NI公司的M系列6259DAQ數據采集卡完成被測電路板輸出信號的數據采集。該數據采集卡有32路16 bit的模擬輸入端口,最大采樣速率可達到1.25 Ms/s,還有48路數字端口,可以完成某系統電路板輸出信號的采集。信號分析采用計算機完成,計算機與數據采集卡之間采用PXI總線進行數據交換。

3 軟件設計

對于本系統而言,軟件主要包括兩部分,即單片機軟件和上位機軟件。

3.1 單片機軟件

單片機軟件主要用于接收上位機指令,針對每一塊被測電路板,產生部分所需的激勵信號,并在一定的時序下控制激勵信號輸出,流程如圖6所示。

3.2 上位機軟件

上位機軟件主要用于與單片機進行通信,控制激勵信號產生電路的啟停,控制信號采集電路完成信號采集,并對采集得到的數據進行處理分析。

當上位機發送啟動命令時,激勵信號產生電路會根據選擇的電路板產生相應的激勵信號,并按照一定的時序輸出給被測電路板。數據采集按鈕為上位機控制信號采集電路完成信號采集,同時進行數據處理和故障分析,最終分析結果顯示在故障顯示框中。數據采集完成后,操作人員可根據個人需要在數字信號選擇和模擬信號選擇下拉列表框中選擇相應的信號,信號波形則會顯示在相應的信號顯示界面中。該功能有助于在計算機自動故障分析的基礎上進行更進一步的人工分析[9,10]。

4 結 論

本文以某型裝備電路板故障檢測為背景,設計出了一套通用的電路板故障檢測系統,該系統使用方便,可擴展性強,可輕松移植應用于其他系統電路板的故障檢測中。經過實際應用,該系統可滿足絕大多數電路板故障檢測應用,具有較高的推廣應用價值。后續可進一步加入先進的故障定位方法,提高故障定位的準確性和效率。