水泥生產(chǎn)過程碳排放影響因素分析

馬嬌媚,徐磊2,隋明潔

1 前言

2015年12月12日,聯(lián)合國氣候變化大會(huì)達(dá)成《巴黎協(xié)定》,設(shè)定了全球應(yīng)對氣候變化的長期目標(biāo),提出了“在本世紀(jì)下半葉實(shí)現(xiàn)溫室氣體的凈零排放”的目標(biāo)。2020年9月22日,國家主席習(xí)近平第七十五屆聯(lián)合國大會(huì)上提出了“努力爭取2060年前實(shí)現(xiàn)碳中和”的戰(zhàn)略目標(biāo),為中國下一階段的能源轉(zhuǎn)型和綠色發(fā)展指明了方向,也展現(xiàn)了中國踐行《巴黎協(xié)定》氣候行動(dòng)承諾的決心。

水泥是國民經(jīng)濟(jì)重要的基礎(chǔ)原材料,中國水泥總產(chǎn)能占世界總產(chǎn)能約60%。2020年,全國累計(jì)水泥產(chǎn)量23.77億噸,《中國建筑材料工業(yè)碳排放報(bào)告》中指出,中國建筑材料工業(yè)二氧化碳排放量為14.8億噸,水泥工業(yè)二氧化碳排放量為12.3億噸,其中,碳酸鹽分解和燃料燃燒碳排放占主要比例,電力消耗間接折算約合8 955萬噸二氧化碳當(dāng)量[1]。受水泥產(chǎn)品及生產(chǎn)原料、工藝特點(diǎn)和資源消耗量影響,水泥工業(yè)碳減排的難度極大,時(shí)間也非常緊迫,水泥行業(yè)作為重點(diǎn)行業(yè)即將納入全國碳排放權(quán)交易,這將對我國水泥工業(yè)及其運(yùn)行產(chǎn)生重大而深遠(yuǎn)的影響。

本文分析了水泥生產(chǎn)過程中碳排放的影響因素,分析了碳減排的技術(shù)措施,以期為我國水泥技術(shù)工作者進(jìn)行碳評估核查及節(jié)能減碳工作提供一定幫助。

2 水泥生產(chǎn)過程碳排放分析

2.1 按照水泥生產(chǎn)工藝過程計(jì)算碳排放

水泥制備過程可以概括為“兩磨一燒”,生產(chǎn)過程中的碳排放主要來自于生料碳酸鹽分解、燃料燃燒以及電力消耗間接產(chǎn)生的二氧化碳。熟料生產(chǎn)過程中的碳排放占水泥碳排放的90%以上,產(chǎn)生的CO2通過廢氣處理系統(tǒng)排入大氣中。水泥熟料生產(chǎn)工藝如圖1所示。

圖1 典型水泥熟料生產(chǎn)工藝框圖

水泥生產(chǎn)過程碳排放按照產(chǎn)生方式可以分為直接排放和間接排放。直接排放主要是生料分解、燃料燃燒產(chǎn)生的二氧化碳的排放,還有少量的粉塵、窯灰、有機(jī)碳產(chǎn)生的一小部分二氧化碳,這部分在簡單計(jì)算時(shí)可以忽略。間接排放是指生料制備、熟料煅燒(含煤磨系統(tǒng))、水泥制備及照明等輔助工藝消耗電能產(chǎn)生的間接二氧化碳排放。水泥生產(chǎn)過程碳排放的主要影響因素如圖2所示。余熱發(fā)電減少了外購電力,在計(jì)算間接碳排放時(shí)要予以扣減。如果有易燃的可再生能源和廢棄物利用量,一般認(rèn)為不對環(huán)境產(chǎn)生額外的碳排放[2],因此余熱發(fā)電和廢物處置對水泥生產(chǎn)過程碳減排有正向作用。

圖2 水泥生產(chǎn)過程碳排放的主要影響因素

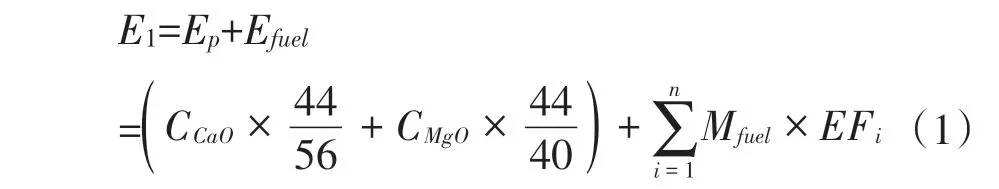

按照生產(chǎn)過程分析,未采用電石渣等特殊配料的一般水泥熟料生產(chǎn),其二氧化碳的直接排放可以按照式(1)進(jìn)行簡單計(jì)算,再加上按照式(2)計(jì)算的二氧化碳的間接排放,即電力消耗乘以對應(yīng)的排放因子,二者之和即為水泥熟料生產(chǎn)過程中的總碳排放量。

式中:

E1——直接排放,tCO2/t.cl

Ep——工藝排放,tCO2/t.cl

Efuel——燃料排放,tCO2/t.cl

CCaO——熟料中CaO質(zhì)量分?jǐn)?shù)

CMgO——熟料中MgO質(zhì)量分?jǐn)?shù)

Mfuel——單位熟料消耗第i種燃料的質(zhì)量

EFi——第i種燃料的碳排放因子

式中:

E2——間接排放,tCO2/t.cl

E購入——單位熟料凈購買電量,MW·h/t.cl

EF電——電力排放因子,tCO2/MW·h

Eclinker——熟料綜合電耗,MW·h/t.cl

E余熱——余熱發(fā)電電量,MW·h/t.cl

根據(jù)元素守恒,采用如下化學(xué)反應(yīng)方程式計(jì)算Ep:

表1為典型水泥廠使用的生料和熟料化學(xué)成分分析,如表1所示,典型硅酸鹽水泥熟料礦物成分按照金屬氧化物換算計(jì)量,含氧化鈣65.20%、氧化鎂1.67%,忽略來自非碳酸鹽及煤灰產(chǎn)生的CaO、MgO,每生產(chǎn)1t水泥熟料,碳酸鹽分解產(chǎn)生0.530 7t二氧化碳。具體計(jì)算過程為:

表1 典型水泥廠使用的生料和熟料化學(xué)成分分析,%(重量)

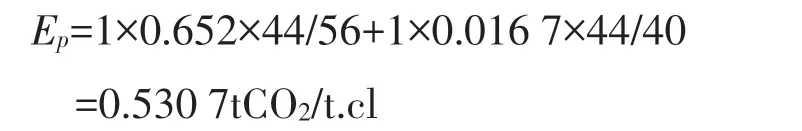

表2為典型水泥廠使用煤樣工業(yè)分析和元素分析,以表2中的燃料為例,水泥廠用燃煤的發(fā)熱量為24 600kJ/kg,含63.60%的碳元素,化學(xué)反應(yīng)方程式如下:

表2 典型水泥廠使用煤樣工業(yè)分析和元素分析

根據(jù)元素守恒,則生產(chǎn)消耗每噸實(shí)物煤產(chǎn)生2.332tCO2,消耗每噸標(biāo)煤產(chǎn)生2.775tCO2,具體計(jì)算過程為:

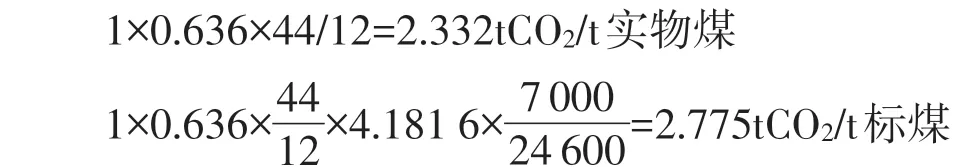

依據(jù)現(xiàn)行國標(biāo)GB 16780-2012《水泥單位產(chǎn)品能源消耗限額》,新建水泥企業(yè)按照熟料綜合煤耗準(zhǔn)入值108kg標(biāo)煤/t.cl、熟料綜合電耗60kW·h/t.cl、水泥綜合電耗36kW·h/t.cl進(jìn)行計(jì)算,則生產(chǎn)每噸熟料,燃料燃燒產(chǎn)生的CO2直接排放量Efuel為:

Efuel=108×2.775/1 000=0.299 7tCO2/t.cl

余熱發(fā)電取33kW·h/t.cl,碳排放區(qū)域電網(wǎng)平均CO2排放因子取0.8,則電力產(chǎn)生的CO2間接排放量E2為:

與碳酸鹽分解產(chǎn)生的二氧化碳合計(jì),則單位熟料CO2排放量E熟料為:

按照75%的熟料摻入系數(shù)、水泥工序電耗36kW·h/t水泥,則單位水泥CO2排放量E水泥為:

2.2 水泥碳排放的計(jì)算方法

表3 依據(jù)《水泥單位產(chǎn)品能源消耗限額》準(zhǔn)入值計(jì)算的碳排放

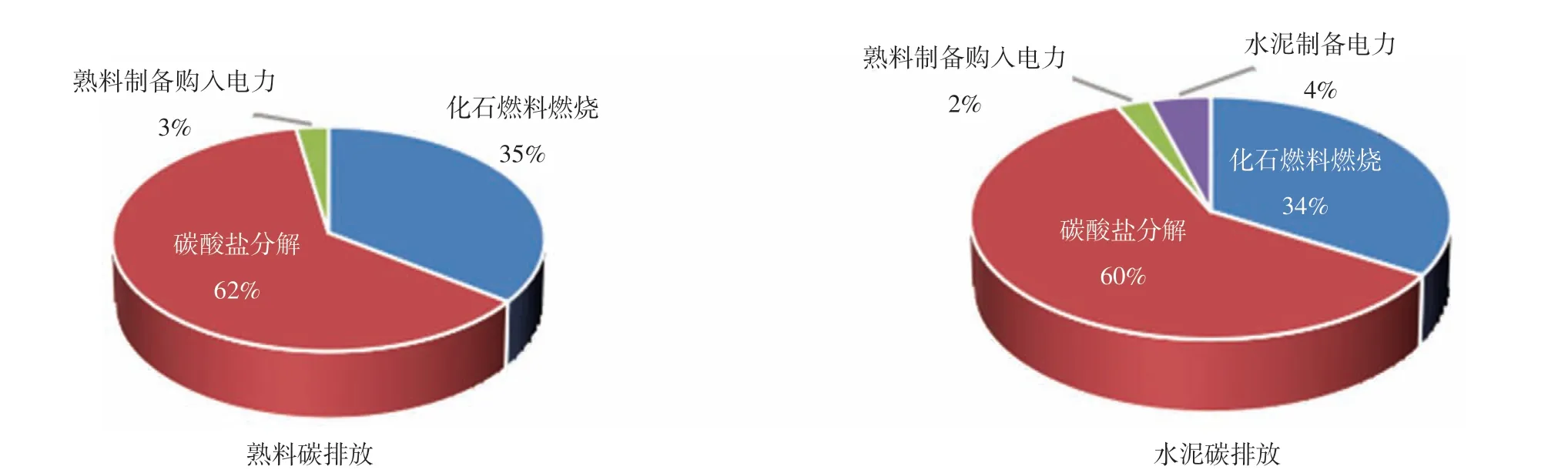

圖3 熟料、水泥碳排放所占比例示意圖(按照表3)

國內(nèi)外關(guān)于水泥工業(yè)碳排放研究的報(bào)道有很多[3,4],國際政府間氣候變化專業(yè)委員會(huì)(IPCC)、世界可持續(xù)發(fā)展工商理事會(huì)(WBCSD)水泥可持續(xù)發(fā)展自愿性協(xié)議(CSI)均發(fā)布了具有代表性的水泥生產(chǎn)CO2排放統(tǒng)計(jì)方法[5]。國內(nèi)有關(guān)水泥碳排放測算的國家標(biāo)準(zhǔn)正在完善過程中,相關(guān)的標(biāo)準(zhǔn)及文件主要包括GB/T 32151.8-2015《溫室氣體排放核算與報(bào)告要求第8部分:水泥生產(chǎn)企業(yè)》、《中國水泥生產(chǎn)企業(yè)溫室氣體核算方法與報(bào)告指南(試行)》(發(fā)改辦氣候[2013]2526號)等,本文對我國水泥行業(yè)二氧化碳排放的相關(guān)標(biāo)準(zhǔn)規(guī)范及文件進(jìn)行了歸納,具體見表4。

表4 我國水泥行業(yè)二氧化碳排放相關(guān)標(biāo)準(zhǔn)規(guī)范及文件

表5列出了T/CBMF 41-2018《硅酸鹽水泥熟料單位產(chǎn)品碳排放限值》碳排放量等級與限值,提出Ⅰ級標(biāo)準(zhǔn)為0.845 0tCO2/t.cl。中國的水泥生產(chǎn)有其自身特點(diǎn),不確定性因素也有很多[6,7],主要集中在核算邊界的選取,原料、產(chǎn)量和能耗數(shù)據(jù)的統(tǒng)計(jì),各項(xiàng)原材料或電力碳排放因子的選取等方面。目前的標(biāo)準(zhǔn)及文件中仍存在不統(tǒng)一的內(nèi)容,如發(fā)改委文件計(jì)入了“生料中非燃料碳含量”,單位為%,并規(guī)定“如缺少測量數(shù)據(jù),可取0.1%~0.3%(干基),生料采用煤矸石、高碳粉煤灰等配料時(shí)取高值,否則取低值”;而在國標(biāo)GB/T 32151.8-2015及中國建筑材料聯(lián)合會(huì)發(fā)布的《建筑材料工業(yè)二氧化碳排放核算方法》文件中未設(shè)置此項(xiàng)內(nèi)容。隨著碳排放計(jì)算方法學(xué)研究的深入,將會(huì)建立更完善的碳核查、碳計(jì)算標(biāo)準(zhǔn)體系。

表5 T/CBMF 41-2018《硅酸鹽水泥熟料單位產(chǎn)品碳排放限值》碳排放量等級及限值

對于沒有元素分析的煤炭,可以按照GB/T 32151.8-2015《溫室氣體排放核算與報(bào)告要求》給出的單位熱值含碳量(煙煤為26.1×10-3t碳/GJ)、燃料碳氧化率(窯爐取98%)計(jì)算。以表2中燃料為例,每噸實(shí)物煤產(chǎn)生的CO2為2.307t,計(jì)算過程見式(6),每噸標(biāo)煤產(chǎn)生2.745tCO2,與此相比,式(5)計(jì)算結(jié)果的相對誤差為1%。

這些標(biāo)準(zhǔn)與通過生產(chǎn)過程采用元素守恒計(jì)算的原理基本一致,差別主要是數(shù)據(jù)的統(tǒng)計(jì)口徑不同,核算企業(yè)的年碳排放量,一般是以全年的產(chǎn)能、原材料消耗的發(fā)票數(shù)據(jù)、平均化學(xué)成分為依據(jù),另外,燃料燃燒碳排放,是以單位熱值含碳量乘以碳氧化率計(jì)算得到的。一般的技術(shù)工作者不易拿到這些經(jīng)濟(jì)統(tǒng)計(jì)數(shù)據(jù),單純從減碳技術(shù)進(jìn)步的角度分析,采用上一節(jié)所給出的元素守恒計(jì)算碳排放因子,用以分析判斷可采取的減碳技術(shù)手段。

3 基于碳排放影響因素分析的碳減排技術(shù)措施

要解決水泥工業(yè)生產(chǎn)過程中產(chǎn)生的CO2帶來的環(huán)境問題,必須充分利用水泥生產(chǎn)工藝的特點(diǎn),從直接排放和間接排放兩個(gè)方面著手,配套外圍的碳捕捉、碳利用、構(gòu)建低碳膠凝材料體系等技術(shù)措施,實(shí)現(xiàn)水泥行業(yè)“雙碳”目標(biāo)。

3.1 節(jié)能技術(shù)裝備的研發(fā)與應(yīng)用

水泥行業(yè)年消耗煤炭總量>2億噸,化石能源消耗占綜合能耗的90%,節(jié)能減排是水泥工業(yè)生產(chǎn)永恒的主題。“十三五”期間,水泥熟料單位產(chǎn)品平均綜合能耗由2015年的112kg標(biāo)煤/t.cl降至108kg標(biāo)煤/t.cl,河南孟電等多家水泥企業(yè)可比熟料綜合能耗均<100kg標(biāo)煤/t.cl。早期的回轉(zhuǎn)窯熱平衡效率一般在50%~55%,典型的應(yīng)用第二代新型干法水泥技術(shù)裝備的生產(chǎn)線,回轉(zhuǎn)窯熱效率>60%。以兩條河南孟電二代示范線為例,投產(chǎn)以來,相對于置換前,生產(chǎn)線的技術(shù)指標(biāo)每年節(jié)約標(biāo)煤5.82萬噸,節(jié)電7 040×104kW·h,CO2減排~15.8萬噸。

在此基礎(chǔ)上,進(jìn)行系統(tǒng)升級的槐坎南方綠色低碳生產(chǎn)線,較減量置換前的同等規(guī)模生產(chǎn)線,每年節(jié)約標(biāo)煤7.4萬噸,減排570t氮氧化物、20萬噸CO2。與新建水泥生產(chǎn)線能耗限額準(zhǔn)入值相比,其化石燃料碳排放相對減少約15%,有效提高了能源利用效率,降低了生產(chǎn)過程碳排放約5%。

以某廠兩條生產(chǎn)線進(jìn)行碳排放對比分析,一條為2004年投產(chǎn)的老線,一條為2019年投產(chǎn)、集成采用二代水泥技術(shù)裝備的新建生產(chǎn)線,分別采用全年統(tǒng)計(jì)的原燃料數(shù)據(jù)和采用元素守恒法進(jìn)行碳排放計(jì)算,碳排放的計(jì)算對比見表6。其中,參考發(fā)改委文件,計(jì)入了“生料中非燃料碳含量”,此項(xiàng)數(shù)據(jù)新線和老線取一致,不影響其他項(xiàng)的對比分析。

由表6可見,采用全年統(tǒng)計(jì)法與采用元素守恒法計(jì)算出的結(jié)果基本一致,使用新技術(shù)建設(shè)的生產(chǎn)線化石燃料燃燒碳排放大幅度降低,相對于老線整體減少碳排放5.24%,對標(biāo)表5中T/CBMF 41-2018硅酸鹽水泥熟料單位產(chǎn)品碳排放量等級及限值,新建生產(chǎn)線比Ⅰ級標(biāo)準(zhǔn)0.845 0tCO2/t.cl碳排放低5.21%,收到了較好的減碳效果。

表6 減量置換新線和原有老線的碳排放計(jì)算對比表

目前,我國水泥企業(yè)全部采用了新型干法生產(chǎn)技術(shù),整體處于國際先進(jìn)水平。通過大力推進(jìn)低能耗綠色環(huán)保燒成技術(shù),如高效低阻預(yù)熱器、梯度燃燒自脫硝分解爐、中置輥式破碎機(jī)的第四代篦冷機(jī)、新型節(jié)能耐火材料、高效料床粉磨、節(jié)能風(fēng)機(jī)、智能控制等,可以有效提升系統(tǒng)的能源利用效率,進(jìn)而減少燃料碳排放和電力碳排放。具體實(shí)現(xiàn)途徑有兩條,一條是集成應(yīng)用新技術(shù),淘汰老線,減量置換新建生產(chǎn)線;另一條是采用節(jié)能技術(shù)裝備,升級改造現(xiàn)有生產(chǎn)線。企業(yè)可根據(jù)自身情況選擇實(shí)施,減少燃料燃燒和外購電力產(chǎn)生的碳排放,同時(shí)減少氨水消耗,間接減少氨水制造過程中產(chǎn)生的碳排放,進(jìn)一步推動(dòng)水泥生產(chǎn)的減污降碳技術(shù)發(fā)展。

3.2 亟待開發(fā)的綠色環(huán)保技術(shù)

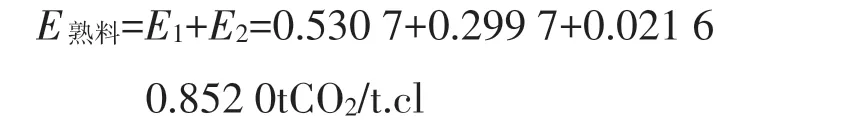

水泥工業(yè)協(xié)同處置技術(shù)可以大幅度減少碳排放,發(fā)改委《中國水泥生產(chǎn)企業(yè)溫室氣體排放核算方法與報(bào)告指南(試行)》文件中指出,水泥企業(yè)生產(chǎn)過程中,使用的替代燃料或協(xié)同處置的廢物中,可能含有生物質(zhì)燃料,“這些生物質(zhì)燃料燃燒所產(chǎn)生的二氧化碳,被視為無氣候影響,不需進(jìn)行核算和報(bào)告”;中國建筑材料聯(lián)合會(huì)《建筑材料工業(yè)二氧化碳排放的核算方法》中指出[2],“易燃的可再生能源和廢棄物包括固態(tài)和液態(tài)的生物遺體、沼氣、工業(yè)垃圾(含用于燃料的煤矸石)和城市垃圾,易燃的可再生能源和廢棄物碳排放視為零”,可見國家政策在積極鼓勵(lì)發(fā)揮水泥窯的環(huán)保功能。

圖4是國際能源署(IEA)發(fā)布的2018年水泥熟料能耗及替代燃料(AF)使用情況[8],由圖4可以看出,中國水泥工業(yè)替代燃料的比例不到2%,而歐美等西方國家替代燃料的比例普遍較高,個(gè)別地區(qū)超過50%,未來中國水泥工業(yè)向高質(zhì)量發(fā)展必然會(huì)加大替代燃料的比例。采用生物替代燃料、協(xié)同處置垃圾、電石渣替代石灰石等資源化綜合利用是今后中國實(shí)現(xiàn)碳減排的重要手段。

圖4 國際能源署(IEA)給出的水泥熟料能耗及替代燃燒(AF)使用情況(2018年)

3.3 其他碳減排及零碳技術(shù)展望

要實(shí)現(xiàn)水泥生產(chǎn)“碳中和”,必須從生產(chǎn)源頭開始考慮,實(shí)施碳減排、碳捕捉、碳利用三步驟,進(jìn)行長遠(yuǎn)布局。當(dāng)下應(yīng)從減少直接排放和間接排放兩個(gè)方面著手,減少碳酸鹽和化石能源的使用。2020年12月,《新時(shí)代的中國能源發(fā)展》白皮書中提出,發(fā)揮科技創(chuàng)新第一動(dòng)力作用,優(yōu)先發(fā)展非化石能源,推進(jìn)能源革命,加快構(gòu)建清潔低碳、安全高效的能源體系。光伏發(fā)電、風(fēng)力發(fā)電在國內(nèi)已有應(yīng)用案例,氫能、太陽能光熱技術(shù)也是水泥技術(shù)研究熱點(diǎn)[9,10],在發(fā)揮傳統(tǒng)節(jié)能減排技術(shù)優(yōu)勢的同時(shí),發(fā)展新能源技術(shù)是進(jìn)一步減少化石燃料燃燒碳排放和電力間接碳排放的重要途徑之一。

水泥生產(chǎn)全產(chǎn)業(yè)鏈的碳減排、碳捕捉、碳利用是實(shí)現(xiàn)“碳中和”的三大熱點(diǎn)研究方向。除了研發(fā)綠色低碳技術(shù)裝備外,發(fā)展LC3、低碳水泥、CO2養(yǎng)護(hù)混凝土等可以重構(gòu)低碳膠凝材料體系[11],減少碳酸鹽和化石燃料使用,進(jìn)而減少碳排放;在減少碳排放到極致并提高廢氣二氧化碳濃度的基礎(chǔ)上,輔之以碳捕捉及碳利用[12,13],可以進(jìn)一步捕捉水泥廢氣中的二氧化碳并加以利用,進(jìn)而實(shí)現(xiàn)水泥工業(yè)的“碳中和”[14,15]。

由此,提高能源效率、使用替代燃料、構(gòu)建低碳水泥材料體系,輔之以碳捕捉、碳利用[16,17],實(shí)現(xiàn)多維度減污減碳組合方案,是未來實(shí)現(xiàn)水泥工業(yè)零碳排放的潛力技術(shù)路線。目前這些技術(shù)應(yīng)用的障礙最主要的是技術(shù)經(jīng)濟(jì)性問題,隨著碳交易的展開、交叉學(xué)科技術(shù)的逐漸成熟,更多減污降碳技術(shù)將逐步走向市場應(yīng)用,推進(jìn)水泥工業(yè)實(shí)現(xiàn)零碳排放。

4 結(jié)語

本文從水泥生產(chǎn)的工藝過程分析出發(fā),提出了采用元素守恒計(jì)算碳排放的簡易方法,分析了碳排放的影響因素。持續(xù)進(jìn)行節(jié)能減排技術(shù)升級,提高能源效率、加大替代燃料比例是行之有效的碳減排技術(shù)措施。隨著技術(shù)的逐漸成熟及成本的逐步下降,新能源、新材料、碳捕捉、碳利用等新技術(shù)也將突破瓶頸,助力水泥行業(yè)實(shí)現(xiàn)“雙碳”目標(biāo)。