生料輥壓機終粉磨系統智能控制方案的優化

段文虎,劉章名

在生料輥壓機終粉磨系統中,引入先進的一鍵啟停系統及APC專家控制系統,能根據生產中物料、氣流、選粉效能等工況的變化,及時調整輥壓機運行狀態,保證系統在最佳工況下長時間運行。目前,多數APC控制系統未包含設備開停機期間的運行管理,仍采用人工操作方式,不僅造成操作員工作量大,而且存在由于設備參數波動調節不及時,產生的系統自動止料事件發生的可能性。本文著重介紹湖州槐坎南方水泥生料輥壓機終粉磨系統智能控制系統的優化過程,與業界同仁分享。

1 基本情況

我公司現有兩條4 000t/d和一條7 500t/d水泥熟料生產線,其中,3號7 500t/d水泥熟料生產線由天津水泥工業設計研究院有限公司總承包建設,并于2020年1月1日投產運行。該水泥熟料生產線生料的粉磨,采用了兩套TRP180×160輥壓機終粉磨系統,結合了具有一鍵啟停功能的APC專家控制系統,能夠及時自動調節設備及系統參數,不僅降低了操作員的勞動強度,系統運行也更加穩定。

在一鍵啟停系統投運之初,受多方面綜合因素影響,3號生產線輥壓機原料穩流倉倉重波動大,操作員需根據倉重的變化,對喂料量、提升閥(即喂料調節閥)開度等多個參數進行長達40min左右的高頻次的調節,待輥壓機及系統穩定后,APC專家控制系統才能投入運行,工作量較大。經現場分析發現,主要存在以下問題:

1.1 生料粉磨系統啟動過程工況復雜

(1)系統啟動慢,過渡時間長,關鍵參數波動大。在系統啟動過程中,操作員需手動逐一啟動設備。在投料之初,系統需要很長時間才能過渡到正常喂料負荷,導致輥壓機空轉時間長,電耗高。在系統啟停過程中,無法做到依據過程工況及關鍵參數的精準自適應及時調節,導致穩流倉倉重、輥壓機電流等波動大,甚至發生過由于倉重過高而聯鎖自動止料、輥壓機電流超高限而跳停的情況。

(2)生料粉磨系統啟停頻繁,僅依靠手動操作,勞動強度大。我公司兩套生料粉磨系統每天都需進行啟停操作,若所有設備的啟動和停止均需操作員手動逐一開停,不僅操作強度大,而且每班操作員啟停手法不一,操作的一致性無法保證。

(3)在生料粉磨系統正常運行過程中,需手動干預調節。生料粉磨系統無法及時準確調節喂料量變化帶來的強擾動,導致關鍵運行參數波動大,甚至出現輥壓機跳停、止料的現象,需手動干預。

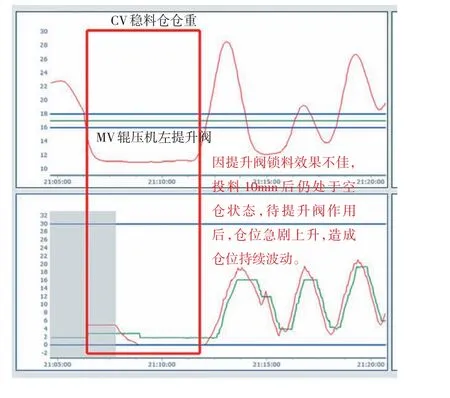

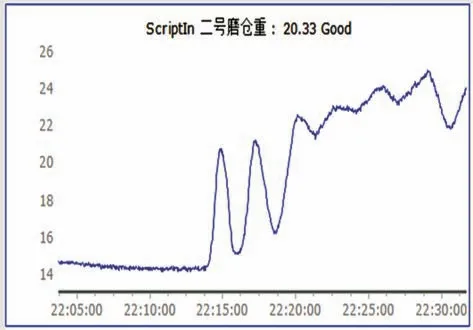

1.2 提升閥鎖料效果不佳,倉重波動幅度大

目前,在生料粉磨系統啟動并投料后,即便將提升閥關至最低,穩流倉仍會有10~20min左右的時間處于空倉狀態,提升閥無法有效控制下料狀態,專家系統也無法對其進行有效調整。待提升閥對入輥壓機物料有效控制后,倉重會極速上升,在約60s內,倉重最高可上升至15t;同時,系統還存在提升閥開度反饋不及時的情況,這導致操作員無法及時調節提升閥,進而引發倉重過高報警而聯鎖止料。投料初期倉重波動情況見圖1。

圖1 投料初期倉重波動情況

2 優化方案

(1)為實現生料粉磨系統無人值守,針對上述存在的問題,采取以下兩方面的措施:一方面,完善硬件設備;另一方面,通過量身定制,額外設計“自動喂料”控制器,用以解決自動喂料時的特殊工況。

(2)改進一鍵啟停功能及專家控制算法,采用兩套模型參數,分別用于開磨時的自動喂料及正常生產時的實時優化(APC)控制。當一鍵啟停系統啟動粉磨系統后,自動喂料控制器即參與控制,待生產穩定后,優化(APC)控制即實時自動調節。

改進后,形成了一鍵啟動、啟動初期動態調節、穩態運行實時優化、一鍵停止的生料粉磨全工況的智能化控制系統。

(3)當操作員在操作畫面上點擊一鍵啟動功能按鈕后,生料粉磨工段的設備即開始按既定邏輯順序啟動并自動投料;同時,APC專家控制系統自動投入。投料初期,系統處于非穩定運行狀態,穩流倉倉重、輥壓機電流、出輥壓機提升機電流仍存在較大波動。

針對該工況,制定了特殊控制策略的專家控制規則,調整了輥壓機電液推桿及喂料量等關鍵回路的響應時間,最快響應時間可<2s。在保證輥壓機電流、出輥壓機提升機電流等關鍵參數不超出正常范圍的情況下,逐步增大輥壓機提升閥開度,智能控制系統自動將輥壓機調整至穩定下料狀態。

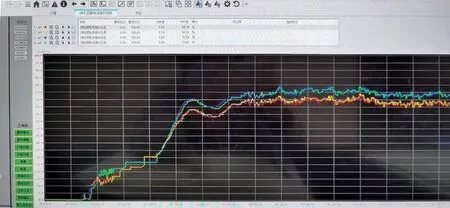

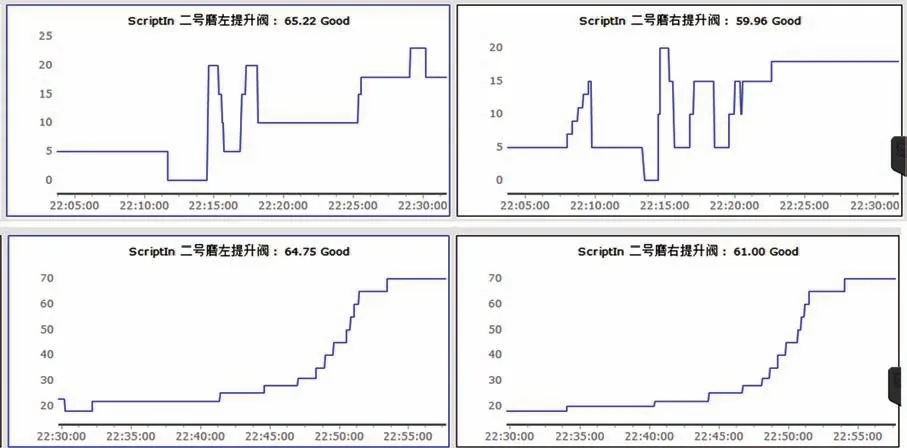

相較于人工控制,智能控制系統能更快地使整個生料粉磨系統達到穩定狀態,同時自動識別當前工況。當生料粉磨系統工況趨于穩定后,智能控制系統將自動切換至正常工況下的穩態尋優控制模式,無需人工干預,實現生料輥壓機終粉磨系統全流程無人值守的控制效果。自動喂料關鍵參數自動調節示意圖如圖2所示。

圖2 自動喂料關鍵參數自動調節示意圖

3 優化效果

目前,我公司3號生產線生料粉磨系統已基本實現了正常工況下的系統啟動和自動喂料,系統能更快達到穩定運行狀態,同時大幅降低了操作員的勞動強度。經過優化改進的APC控制系統已能使整個系統的運行工況達到最優狀態。

(1)更快達到穩態運行

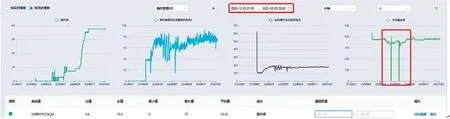

手動開磨及自動開磨關鍵參數過程如圖3、圖4所示。對比手動和自動開磨關鍵參數可以看出,自動控制系統能更迅速地將提升閥開至正常區間,同時大幅減少了高倉重的止料次數,從而提高了生料粉磨系統產量,降低電耗。

圖3 手動開磨關鍵參數過程圖

圖4 自動開磨關鍵參數過程圖

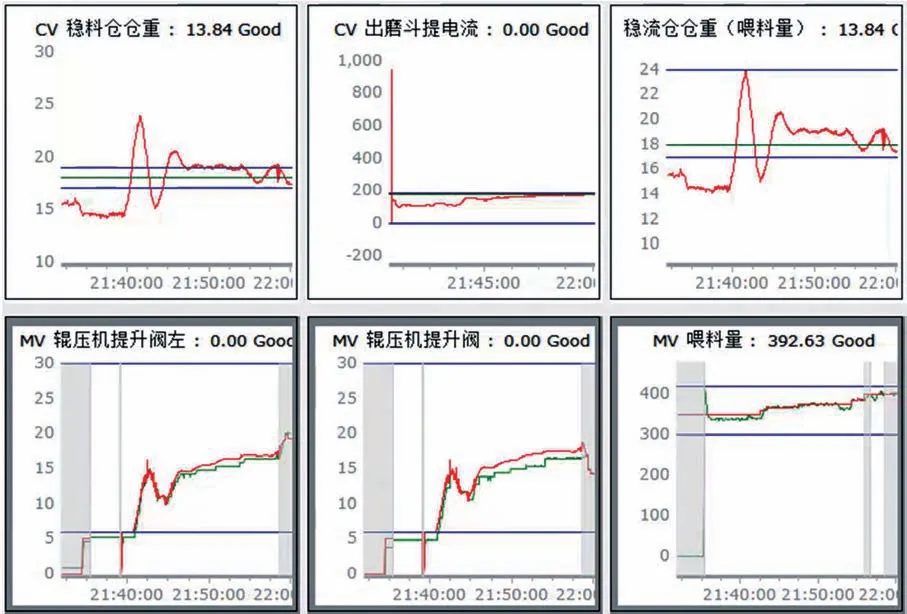

(2)自動調節水平提高

目前系統啟動后,提升閥調節回路可在一鍵啟動后自動投入,并自動調節。圖5為提升閥自動調節界面。圖6為2020年12月22日晚間人工調節提升閥的情況。在21:55投料后,等待提升閥作用時間約18min;22:12開始人工調節提升閥開度;在22:12至22:22的10min內,左提升閥人工調節次數約11次,右提升閥人工調節次數約13次,共計24次;至磨機達到穩態,提升閥人工調節共計約50次;磨機在22:50到達穩定狀態,用時約40min。

圖5 提升閥自動調節

圖6 人工調節提升閥

提升閥開度作為開磨最重要的調節手段,目前人工調節提升閥的頻次已比之前有明顯下降,提升閥可交由專家系統自動調節。

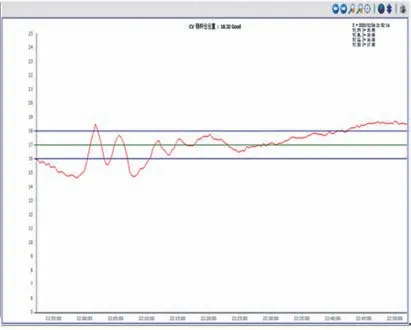

(3)穩定性提高

圖7、圖8為手動調節與自動調節的倉重變化對比,由圖7、圖8可見,在自動調節的情況下,倉重的變化波動大幅減小,系統整體穩定性大幅提高。

圖7 手動調節的倉重變化

圖8 自動調節的倉重變化

4 結語

經過優化自動喂料控制方案,目前我公司3號生產線生料粉磨輥壓機終粉磨系統已實現一鍵啟停與投料優化、APC專家控制系統的無縫銜接,形成了一鍵啟動、啟動初期動態調節、穩態運行實時優化、一鍵停止的生料粉磨全工況的智能化控制系統,不僅減少了操作人員的工作量,同時大幅提升了設備運行效率及穩定性,實現了生料制備系統無人值守的控制效果。■