港口起重機械起升機構緊停工況探討

高軍武

南京港機重工制造有限公司

1 引言

在港口起重機械設計時,起升載荷作為一個重要的載荷,考慮到起升吊重加速上升、減速下降或下降制動時所吊貨物的慣性力,通常在額定起重量的基礎上,乘以一個大于1的系數,即起升載荷動載系數φ2,以放大后的載荷來對機構零部件、結構件等的強度等進行校核計算。該系數根據起升機構的起升狀態級別、起升的驅動形式,按《起重機設計規范》中的相關公式進行計算得到。

對于采用變頻控制的港口起重機械,根據長期制造、使用中的經驗,通過設定好的程序,可控制起升機構加、減速時間約3 s;待起升速度降至約零速時,制動器才開始工作抱閘。在這種正常起升或制動工作狀態下,按《起重機設計規范》計算所得的動載系數,可以滿足相關零部件、結構件校核計算的要求。

但在港口起重機械上,根據起升機構的工作特性,一般都在減速器高速軸端設置常閉式的工作制動器;同時,為工作中的安全考慮,通常在多處安裝有緊急停止開關,以便在出現緊急情況時,能使各工作機構驅動電機瞬時斷電、常閉制動器立即抱閘,緊急停止各機構的運轉。對于正在工作中,特別是吊重正在下降中的起升機構而言,電機突然斷電、制動器立即抱閘的工況已不符合“穩定起升”的特性。

而且在實際工作中,很多用戶根據經驗要求設計起升制動器制動力矩不小于所需力矩的2倍;或起升高速軸配置雙盤式制動器,且單個制動器工作即可滿足起升機構正常運行。在該種配置情況下,緊停時吊重產生的沖擊比正常運行大,直觀感受整機的晃動相比正常運行情況劇烈。針對該工況,通過門座起重機起升機構的設計實例,分別按用戶的較高要求,在減速器高速軸上配置盤式制動器、輪式制動器,計算緊急制動時實際的起升載荷放大系數,與按穩定起升狀態計算所得的起升動載系數進行對比,對緊停工況進行探討。

2 起升機構參數及動載系數

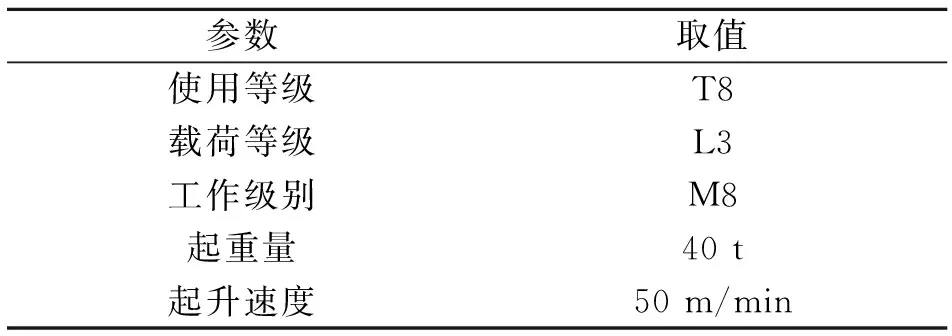

按實際要求,選擇一套多用途門座起重機起升機構,利用吊鉤或抓斗作業,驅動裝置為變頻電機,其設計參數見表1。

表1 多用途門座起重機起升機構設計參數表

起升機構采用變頻控制,根據《起重機設計規范》,起升動載系數按式(1)進行計算:

φ2=φ2 min+β2vq

(1)

式中,φ2為起升動載系數;φ2 min為與起升狀態級別相對應的起升動載系數最小值;β2為按起升狀態級別設定的系數;vq為穩定起升速度[1]。

根據《起重機設計規范》中相關表格,起升狀態級別取HC3,起升驅動形式H4,則計算所得的動載系數為1.36,此值即為進行相關零部件、結構件強度校核計算時的載荷放大系數。

3 機構制動時間及載荷放大系數對比

3.1 起升機構轉動慣量計算

所選實例的起升機構采用雙卷揚設計,單個卷筒上承受吊重Q為20 t。起升機構部件具體型號及轉動慣量如下:電機型號為YZP2355L-6,轉動慣量J1=8.2 kgm2;減速器型號為X3FS270-63,對高速軸的轉動慣量J2=0.237 8 kgm2,傳動比i=65.96;高速聯軸器型號MLS11,轉動慣量J3=0.963 kgm2;卷筒聯軸器型號DC08A,轉動慣量J4=30.6 kgm2;制動器型號YP2-Ed1250/60-630×30,單個制動器最大制動力矩T=4 000 Nm,每套卷揚機構配置2臺制動器。

通過三維軟件對其余旋轉零部件如卷筒、制動盤總成等精確建模,獲得其轉動慣量為:

制動盤總成轉動慣量J5=3.3 kgm2。

起升卷筒總成,卷繞直徑D=1 m,轉動慣量J6=930.8 kgm2。

考慮滿載下降工況,吊重折算至電機軸上的轉動慣量為[2]:

(2)

卷筒及卷筒聯軸器折算至電機軸上的轉動慣量為:

(3)

3.2 雙盤式制動器工況放大系數計算

制動器從施加制動力開始到實際設置的最大制動力,所需時間為毫秒級,在整個制動過程中占比極小,因此在下面對比計算時不考慮該過程的影響。

按單臺制動器制動力矩能夠滿足起升機構帶負載時的制動、制動時間為3 s的要求,該起升機構滿載制動所需制動力矩計算公式為:

(4)

式中,Mz為制動器的計算制動轉矩,Nm;n′為滿載下降且制動器投入有效制動轉矩時電動機轉速,取1 155 r/min;η為吊重重力轉化至電機軸扭矩的總效率,取0.85;η′為物品下降時起升機構系統的總效率,取0.85;9.55為轉速單位由r/min轉換為rad/s時的簡化參數,9.55=60/2π。

計算得單個制動器的制動力矩需1 823 Nm。按用戶要求每套卷揚機配置2套制動器時,實際總制動力矩達到3 646 Nm。

在緊停工況下,實際的制動時間為:

(5)

此時,等效總載荷為:

(6)

式中,m為額定載荷;a為制動加速度;v為額定起升速度,則載荷放大系數為:

(7)

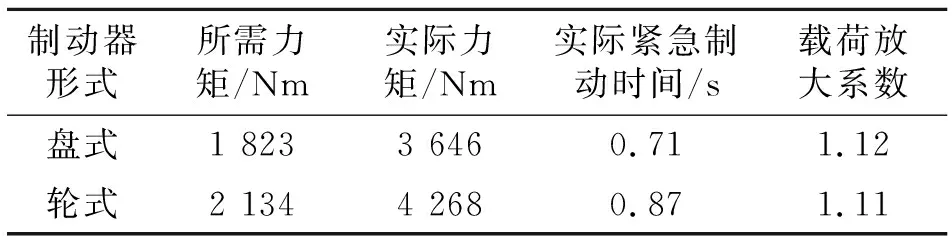

可見在配置盤式制動器的情況下,即使制動力矩設置為實際所需的2倍,緊停時吊重產生的沖擊系數也小于按《起重機設計規范》相關公式計算所得的動載系數。

3.3 單輪式制動器工況放大系數計算

若起升機構配置單輪式制動器,可選擇制動器YWZ5-600/300,制動力矩3 550~7 100 Nm。

起升制動輪總成轉動慣量J9=11 kgm2。

按單個制動器單獨作用,制動時間為3 s,計算所需制動力矩為:

=2 134 Nm

(8)

若按部分用戶所要求的制動力矩不小于實際所需的2倍,則實際設定制動力矩值需約4 268 Nm。

在緊停工況下,實際的制動時間為:

(9)

此時,等效總載荷為:

Q′=mg+ma=430 314 N

(10)

其載荷放大系數為:

(11)

3.4 兩種制動器計算結果對比

起升機構在配置不同形式制動器的情況下,“緊停”工況時的實際制動時間、載荷放大系數對比見表2。

表2 起升機構制動時間、載荷放大系數表

4 結語

由以上實例的計算數據可知,在“緊停”這一港口起重機械正常使用中可能遇到的最極限情況下,按實際制動力矩、滿負荷下降時計算所得的載荷放大系數,依然小于按GB/T3811-2008《起重設計規范》計算所得的起升動載系數。故采用規范計算所得起升動載系數進行零部件、結構件強度的校核計算,能滿足最極限工況,是偏于安全的。