一種散貨裝車樓遠程自動控制系統

張水良 劉治邦

中交機電工程局有限公司

1 引言

“公轉鐵”成為大宗散貨貨物運輸行業發展的趨勢,多個港口散貨碼頭正在建設火車裝車樓系統。傳統裝車樓控制系統包含稱重計量系統、控制系統、液壓系統、視頻監控系統和通信系統等[1]。裝車作業時需要操作員在操作室觀察列車廂對位情況來判斷是否具備裝車作業條件。操作員需長時間關注卸料溜槽和列車車廂,勞動強度高,容易發生灑料和列車碰到卸料溜槽的情況。新型的散貨裝車樓遠程控制系統在傳統裝車樓系統基礎上,優化了干霧抑塵系統,并增加了車廂檢測系統、車廂號識別系統、車速檢測系統、物料分布檢測系統和低時延視頻監控系統等,可實現自動定位車廂位置和識別車廂類型、長度、高度、車廂號等信息,并根據實時信息自動進行裝車作業,操作員只需在遠控室通過低時延視頻監控系統觀察裝車情況,必要時再進行人工干預。

2 散貨裝車樓遠控系統組成

2.1 系統結構組成

散貨火車裝車樓智能控制系統主要由車廂定位系統、車廂高度檢測系統、車速檢測系統、車廂號識別系統、物料分布檢測系統、實時視頻監控系統、電氣控制系統、定量計量系統、校秤系統、液壓控制系統、供電照明系統、通信系統、空調和通風系統、干霧抑塵系統和卸料溜槽及閘門裝置等組成[2]。

本系統基于傳統的火車裝車樓系統,增加智能化子系統實現智能控制。下文著重介紹新增智能子系統。

車廂定位系統使用激光設備確定車廂前后邊緣,確保車廂進入合適的裝車位置。車廂高度檢測系統通過光電開關精確測量車廂的高度,從而確定合適的裝車溜槽升降高度,以防止物料灑漏在車廂外面。車速檢測系統使用激光設備實時監測列車的行進速度。以上系統均具有故障安全功能,在出現故障時發出傳感器故障的警示;能夠實現和PLC系統的數據通訊,可以實時在HMI界面上顯示車廂的相對位置數據。

車廂號識別系統支持列車在行駛速度小于50 km/h的正常運行過程中實時識別信息,可實現單節車廂信息識別后立刻上傳,識別時間小于2 s。可智能識別的信息包括類型、編號、載重、容積、換長等車廂關鍵信息。系統采用高速線掃相機和高功率紅外激光器,具有掃描速度快、抗干擾能力強、識別率高等特點[3]。

在裝車樓火車出入口、緩沖倉、定量倉、卸料溜槽及閘門裝置等位置安裝高清數字攝像機組成的低時延視頻監控系統,可實時監控作業情況和設備運轉情況。

2.2 主要設備組成

2.2.1 PLC處理器

裝車樓的控制系統采用ControlLogix PLC處理器控制。PLC處理器采集實時數據后,根據邏輯關系運算并下發指令到執行部件,完成系統的控制功能。

PLC系統為模塊化結構設計,系統的設計、構建和修改更高效,可提供離散、驅動、運動、過程和安全控制,具有通信功能和最先進的I/O。系統由單個機架中的1個獨立控制器和多個I/O模塊組成,可通過多個I/O鏈路連接多個平臺中的I/O,實現大型系統的復雜控制。

2.2.2 激光傳感器

采用激光傳感器實現非接觸式實時檢測,具備車廂定位、車廂高度檢測和物料分布檢測功能。激光傳感器具有以下優點:

(1)采用了時間飛行技術,可用于列車上對物體體積和流量進行非接觸式測量。

(2)通過多重回波技術將飛行時間數據與列車速度相結合,生成可靠的體積流量信號。

(3)可適應惡劣氣候的工作條件。

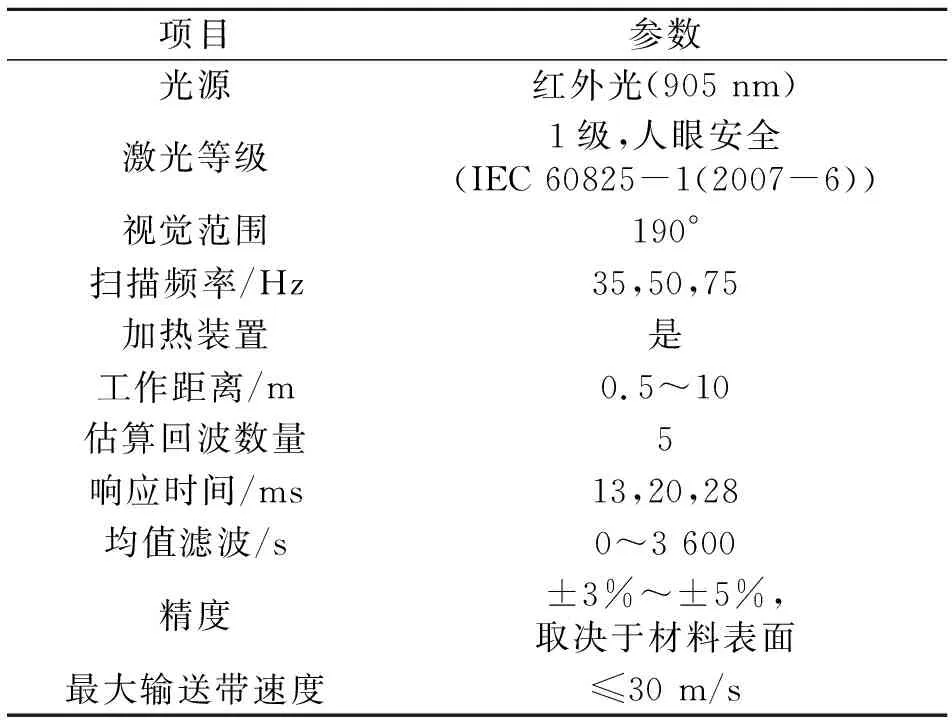

激光傳感器詳細技術參數見表1。

表1 激光傳感器技術參數

2.2.3 CCD線陣攝像機

車廂號識別采用CCD線陣攝像機,可智能識別車廂類型、編號、載重、容積、換長等車廂關鍵信息。CCD線陣攝像機通常只有1行感光單元,每次只采集并輸出1行圖像,高采集速度可達每秒5 000~60 000行,可對直線運動的物體進行連續采集。系統構造簡單合理,具有掃描速度快、抗干擾能力強、識別率高等特點。

3 裝車作業智能控制流程

3.1 物料流程控制

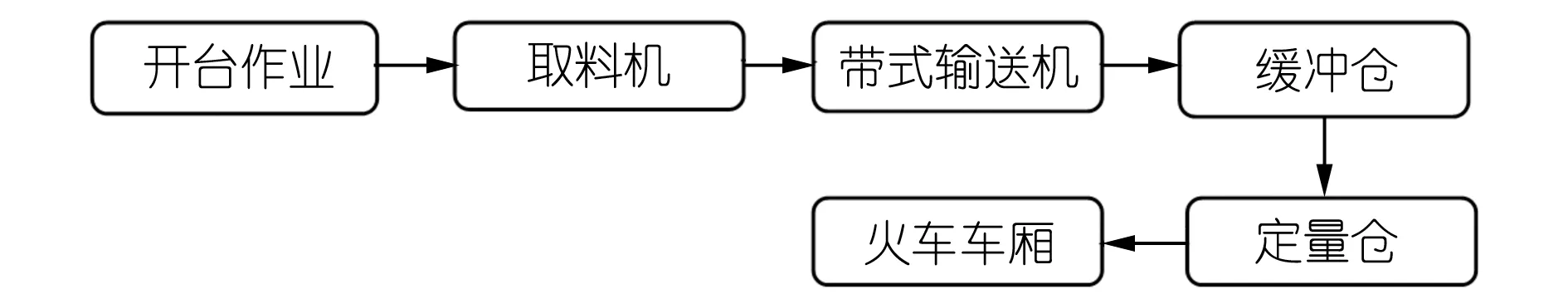

中控生產作業系統上設置作業量后下發出作業指令,物料經取料機和帶式輸送機輸送到裝車樓緩沖倉,裝車樓通過控制緩沖倉和定量倉閘門進行定量稱重計量。當列車行進到卸料溜槽下方時,放下卸料溜槽并打開閘門進行裝車作業。裝車樓智能控制系統可自動累計每次裝入定量倉貨物的重量,并根據作業進度和車廂情況提醒中控系統控制取料量。物料的輸送流程見圖1。

圖1 物料輸送流程圖

3.2 裝車樓智能裝車流程

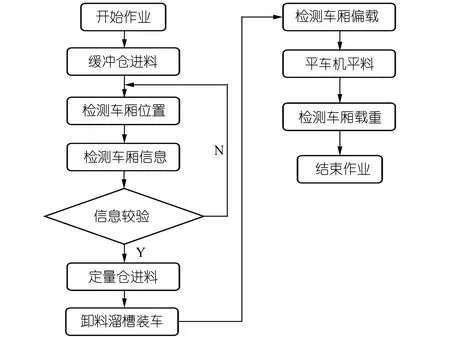

當軌道兩側的激光位置傳感器檢測到來車信號時,啟動車廂檢測系統和車廂號識別系統,實時檢測車廂的位置、高度和車廂號。系統根據預設車廂類型自動判斷載貨量,再調節緩沖倉下方的閘門開度來控制定量倉進料量。通過車速檢測系統可檢測出火車的當前速度,綜合車廂類型、車速和載貨量等要求來控制卸料溜槽高度及閘口開度自動進行裝車作業;過快或過慢都將以警報形式提醒操作員通知火車司機控制車速以配合裝車作業。車廂號識別系統自動將識別結果實時傳送至控制系統,可實時記錄每一節車廂的裝載重量。當車廂信息與作業任務不匹配時,該車廂不進行裝車作業。

在裝車樓出口安裝有物料分布檢測系統,檢測物料的裝載情況,提示下游平車作業工序,避免發生偏載。火車經過軌道衡時再次檢測每節車廂的載重情況以確保行車安全。裝車作業流程見圖2。

圖2 裝車作業流程圖

4 結語

散貨裝車樓遠程自動控制系統的目標是盡可能減少散貨碼頭裝車作業時的人為干預,最終逐步實現散貨碼頭裝車作業的全自動操作。目前該系統在京唐港裝車樓項目中重載試車完畢,已投入生產。實踐表明,該系統在提高作業效率、減少故障維修、精簡作業人員、提高抑塵環保效果等方面具有明顯優勢。

后續可以沿裝車樓軌道方向安裝無線網絡系統定向天線,在撥車機上安裝無線網絡全向天線,可實現裝車樓系統和撥車機的實時數據和控制信號傳輸,協調作業指令和提高裝車效率,進一步提高碼頭裝車作業的自動化程度。