基于通用數控車床的TP蝸桿精密車削方法研究*

田千虎,丁 爽

(1.淮安開放大學 機電工程系,江蘇 淮安 223005;2.揚州大學 機械工程學院,江蘇 揚州 225127)

0 引 言

平面二次包絡環面蝸桿副具有多齒同時嚙合、承載能力大、傳動效率高、齒面接觸應力小等優點,被廣泛應用于冶金、礦山、太陽能、工業機器人等領域的傳動機構中,但其存在參數設計難、精度控制難和制造成本高的問題[1]1001。

在平面包絡環面蝸桿副的精確設計建模方面,黃安貽等人[2]基于AutoCAD2000虛擬加工技術,建立了平面包絡環面蝸桿的三維實體模型。YANG Jie等人[3]研究了一種建立TP蝸桿齒廓螺旋線的新方法,并對主要設計參數進行了優化選擇,以獲得更好的嚙合性能。YU等人[4]分析了TP蝸桿不同成形參數引起的偏差曲線,調整了5個參數誤差,能夠提高其加工精度和嚙合的性能。侯伯杰等人[5]推導了平面包絡環面蝸桿的齒面方程,基于MATLAB建立了環面蝸桿的數字化模型,并基于Solidworks二次開發實現了對環面蝸桿的實體建模。張彥欽等人[6]研究了信息點呈不等距分布的復雜曲面構造方法,基于Unigraphics-Grip編程開發平臺,開發了平面包絡環面蝸桿傳動實體建模系統。劉志等人[7]提出了平面二次包絡環面蝸桿副的三維實體模型數字構建方法,通過理論計算嚙合點云,采用三維造型軟件的曲線曲面擬合,構建了蝸桿副齒面的實體模型。

蝸桿副的建模方法主要分為兩種:(1)根據嚙合原理,采用數學軟件求解齒面方程獲得點云數據,再擬合成齒面;可以通過三維造型軟件擬合,但存在偏差,且響應慢,也可以采用數學方法直接擬合;(2)直接數字化建模,即利用三維軟件的布爾運算生成實體,模型的精度取決于布爾切削步長。

精確建模是制造平面包絡環面蝸桿的基礎,譚昕等人[8,9]基于NURBS建立了平面二次包絡環面蝸桿副蝸輪數字化模型,并采用粗車、磨削的加工工藝加工蝸桿,三軸聯動銑削平面二包蝸輪。

平面包絡環面蝸桿的加工方式可以分為3類,即車削、磨削和銑削。傳統加工方法需要設計帶有回轉工作臺的專用機床,并在回轉臺上安裝切刀盤、銑刀盤和磨頭,分別實現車削、磨削和銑削。

針對平面包絡環面蝸桿的高效、精密制造難題,學者們提出了通用數控車削技術、虛擬回轉中心技術、五軸聯動加工技術。基于普通數控車床的新型車削技術[10,11],采用普通切槽刀,利用宏程序和螺紋切削功能,實現了變導程環面蝸桿的快速開齒,可以顯著提高加工效率,降低制造成本;但其加工出的齒面為近似齒面,精度低,為直廓環面蝸桿,需進一步磨削才能成型,并且存在磨削余量不均勻的現象[1]1005。鄔宗鵬等人[12]提出了一種近似方法,通過分析螺旋線上各點點位規律,確定加工時蝸桿齒面上任意一點的坐標,利用宏程序編制出了環面蝸桿的普通車床加工程序。夏銘等人[13]將余弦定理融入宏程序編程中,采用通用數控車床成功完成了平面包絡環面蝸桿的車削加工,提高了加工效率;但其加工精度較低。

針對空間異形曲面的通用精確車削,CHEN Yong-hong等人[14]提出了一種精確車削TI蝸桿的方法,用錐螺旋線擬合兩個相鄰的離散點。ZHANG Yong等人[15]提出了一種改進的非圓車削方法用于制造底板曲面。李利敏等人[16]針對零件重心和回轉重心不重合的異形凸輪,設計了專用夾具,采用數控硬車削方式[17]代替了硬銑削,提高了加工效率,延長了刀具壽命,同時降低了成本。同樣地,周海蔚等人[18]設計了一套簡單的夾具,用以實現不同偏心距離凸輪的數控車削加工。李鐵鋼等人[19]基于數控車銑復合加工機床,提出了一種振蕩車削的方式來加工異形凸輪類零件,但是其設備的成本較高。

關于帶回轉工作臺的專用機床加工,時禮平等人[20]通過改造普通車床、增加圓工作臺帶動刀架旋轉的方式,實現了對平面二次包絡環面蝸桿副的數控加工。韓興國等人[21]根據平面二次包絡環面蝸桿數控磨床的加工原理,基于虛擬回轉中心,運用MATLAB數字仿真計算出了蝸桿齒面。

虛擬回轉中心技術[22,23]解決了傳統加工方法的中心距調節問題,加工工藝范圍擴大,安裝調整方便,但仍需帶有數控回轉臺的專用機床才可實現數控車、磨和銑削加工,成本較高,可實現工件的批量精加工。五軸聯動加工技術[24]需要五軸聯動數控機床,成本更高,并且效率低,只適用于工件的單件精加工。

綜上所述,現有的通用數控車削技術效率高、精度低,只適用于粗加工;帶數控回轉工作臺的專用機床成本高;五軸聯動加工技術成本更高,并且效率低下。

為此,基于普通數控車床的平面包絡環面蝸桿高效精密加工方法,本文采用數學方法,完成從齒面方程求解、接觸線截取擬合到NURBS齒面擬合重構;基于高精度數字化齒面規劃車削螺旋線,計算車削刀位數據,采用錐螺紋車削指令編寫TP蝸桿的數控車削程序,并通過仿真切削實驗驗證該方法的可行性。

1 蝸桿齒面方程

TP蝸桿嚙合理論研究有很多成果,本文以右旋單側齒面為例推導TP蝸桿齒面的成型。

平面包絡環面蝸桿齒面是以平面為母面,按照嚙合過程展成包絡成形。

此處建立的嚙合運動坐標系如圖1所示。

圖1 平面包絡環面蝸桿坐標系統β—母平面傾角;φ1,φ2—指某一時刻蝸桿和母平面或蝸輪的轉角;a—中心距;rb—蝸輪基圓半徑

設S10(O10-x10y10z10)為蝸桿固定坐標系,坐標軸對應的單位矢量定義為(i10,j10,k10);S1(O1-x1y1z1)為與蝸桿齒面固連的動坐標系,坐標軸對應的單位矢量定義為(i1,j1,k1);S20(O20-x20y20z20)為相嚙合的蝸輪固定坐標系,坐標軸對應的單位矢量定義為(i20,j20,k20);S2(O2-x2y2z2)為蝸輪動坐標系,坐標軸對應的單位矢量定義為(i2,j2,k2)。

為了表達工具母平面方程,此處建立母平面坐標系Sp(Op-xpypzp),坐標軸對應的單位矢量定義為(ip,jp,kp),xp與x2平行且同向,圖1為初始狀態與靜坐標系x20平行且同向,zp為母線方向。

根據相對運動理論可計算出嚙合點處的相對速度為:

v21=ω2×r2-ω1×r1

(1)

ω2=ω2k2

(2)

式中:ω2—母平面或者蝸輪的轉動角速度;ω1—蝸桿轉動的角速度;r1—蝸桿上嚙合點在坐標系S1中的位置矢量;r2—母平面或蝸輪上嚙合點在坐標系S2中的位置矢量。

其中,蝸桿轉動的角速度ω1為:

ω1=ω1k1=-ω1j20=-ω1(sin(φ2)i2+cos(φ2)j2)

(3)

母平面或蝸輪上嚙合點在坐標系S2中的位置矢量r2為:

r2=x2i2+y2j2+z2k2

(4)

式中:x2—蝸輪嚙合點的x坐標;y2—蝸輪嚙合點的y坐標;z2—蝸輪嚙合點的z坐標。

蝸桿上嚙合點在坐標系S1中的位置矢量r1為:

r1=x1i1+y1j1+z1k1

(5)

式中:x1—蝸桿嚙合點的x坐標;y1—蝸桿嚙合點的y坐標;z1—蝸桿嚙合點的z坐標。

為了簡化計算,此處令ω2=1,則有:

ω1=i12

(6)

式中:i12—傳動比。

經整理并計算可得:

(7)

母平面的法矢在坐標系S2中的方程為:

(8)

兩齒面的正確嚙合條件是兩齒面在嚙合點位置的公法線垂直于它們在該點的相對速度,即:

Φ=n·v21=0

(9)

將式(7,8)代入式(9),可以得到一次包絡的嚙合方程,即:

(10)

令母平面上任意一點在Sp中的坐標為(u,0,v),則根據坐標變換矩陣,可得到母平面上的點在坐標系S2中的表達式:

(11)

在母平面上,滿足式(10)嚙合方程的點云變換到坐標系S1中,即構成了平面包絡環面蝸桿齒面,即:

(12)

聯立式(10~12),即可計算出平面包絡環面蝸桿的點云數據。另一側齒面的方程可參見文獻[25]。

2 數字齒面重構

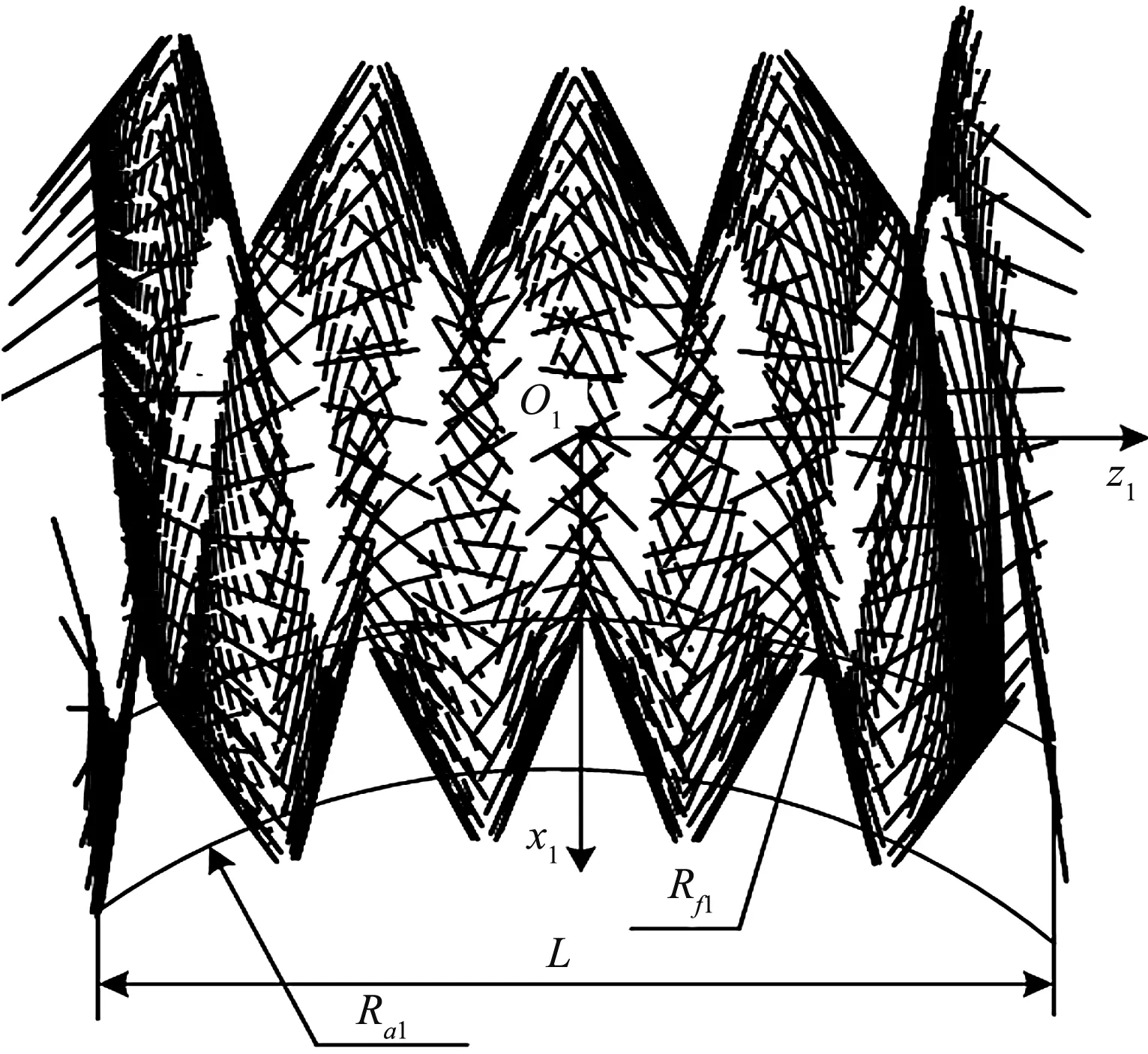

蝸桿齒面受齒頂圓環面和齒根圓環面的約束,此處建立母平面上嚙合點坐標u的邊界區間為:

(13)

式中:Ra1—蝸桿頂圓半徑;Rf1—蝸桿根圓半徑;rb—蝸輪基圓半徑。

同時,受蝸桿齒面軸向長度L的限制,建立蝸桿軸向的邊界區間,即:

(14)

蝸輪蝸桿傳動過程中,在某一轉角下,可計算出滿足式(10)嚙合方程的一系列空間點坐標,這些點構成了一條接觸線。

改變蝸輪或蝸桿的轉角,可計算出系列不同的接觸線,蝸桿數字化齒面即由系列接觸線組成。

蝸桿齒面重構具體步驟如下:

(1)根據蝸桿副的基本設計參數,確定蝸桿齒高參數u和蝸輪包絡轉角φ2的取值區間;

(2)將u在取值區間上等值地離散為m個點,φ2在取值區間上等值地離散為n個點;

(3)確定一轉角φ2,取m個u值,分別根據式(10)計算出v值,即可得到母平面上滿足嚙合方程的m個空間嚙合點參數(u,v),代入式(11,12)即可求得m個嚙合點在蝸桿坐標系S1中的坐標,這m個S1坐標系中的嚙合點構成了蝸桿齒面上的一條接觸線;

(4)令φ2取不同的值,重復步驟(3)即可求出蝸桿齒面上所有接觸線,如圖2所示;

圖2 蝸桿齒面接觸線

(5)計算出接觸線后,根據蝸桿齒面邊界約束條件剔除范圍外的接觸點,剔除過程中按二分法確定接觸線與邊界約束的交點及其參數;

(6)由于每條接觸線上剔除的點數不一致,難以構成均勻的網格點陣列。筆者采用NURBS曲線擬合方法對每條接觸線進行擬合,再將每條接觸線等值地離散為m個點;

(7)根據均勻的網格點陣列,筆者采用NURBS曲面擬合的方式擬合重構蝸桿數字齒面,對蝸桿齒面進行可控均勻離散。

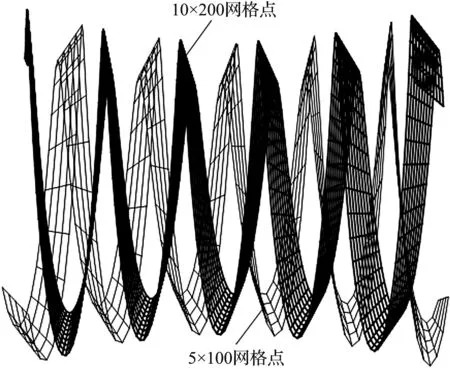

重構后的蝸桿齒面如圖3所示。

圖3 重構后的蝸桿齒面

接觸線求解過程中,離散點數的疏密決定了重構的數字化曲面精確程度。

3 車削刀位計算及編程

筆者根據重構的蝸桿齒面可計算出均勻的網格點坐標及其法矢量,沿齒向方向提取空間螺旋線,如圖4所示。

圖4 車削軌跡線及法矢量

此處設螺旋軌跡線上任一點的坐標為ph(pxh,pyh,pzh),齒面單位法矢量為nh(nxh,nyh,nzh)。

首先,將蝸桿齒面上的點轉換為極坐標形式:

(15)

然后,根據式(15)將ph(pxh,pyh,pzh)轉換為極坐標形式(prh,pzh,θph);將齒面單位法矢量旋轉變換到XZ平面,得到XZ平面中的齒廓單位法矢量,即:

(16)

式中:矢量(nxh1,nzh1)—XZ平面中的齒廓單位法矢量。

最后,可計算出直接用于編程的車削刀位如下:

(17)

將同一環面螺旋線上的相鄰兩刀位點極坐標表達為(Cprh(i+1),Cpzh(i+1),θph(i+1))和(Cprh(i),Cpzh(i),θph(i)),i+1和i分別指同一環面螺旋線上的第i+1和第i個刀位點。

數控車削代碼可編寫為:

G32X2×Cprh(i+1)ZCpzh(i+1)Fmax(Cprh(i+1)-Cprh(i),Cpzh(i+1)-Cpzh(i))/(θph(i+1)-θph(i))×2π。

其中:X,Z—車床X軸和Z軸的指令字地址;F—螺距地址。

4 仿真切削實驗

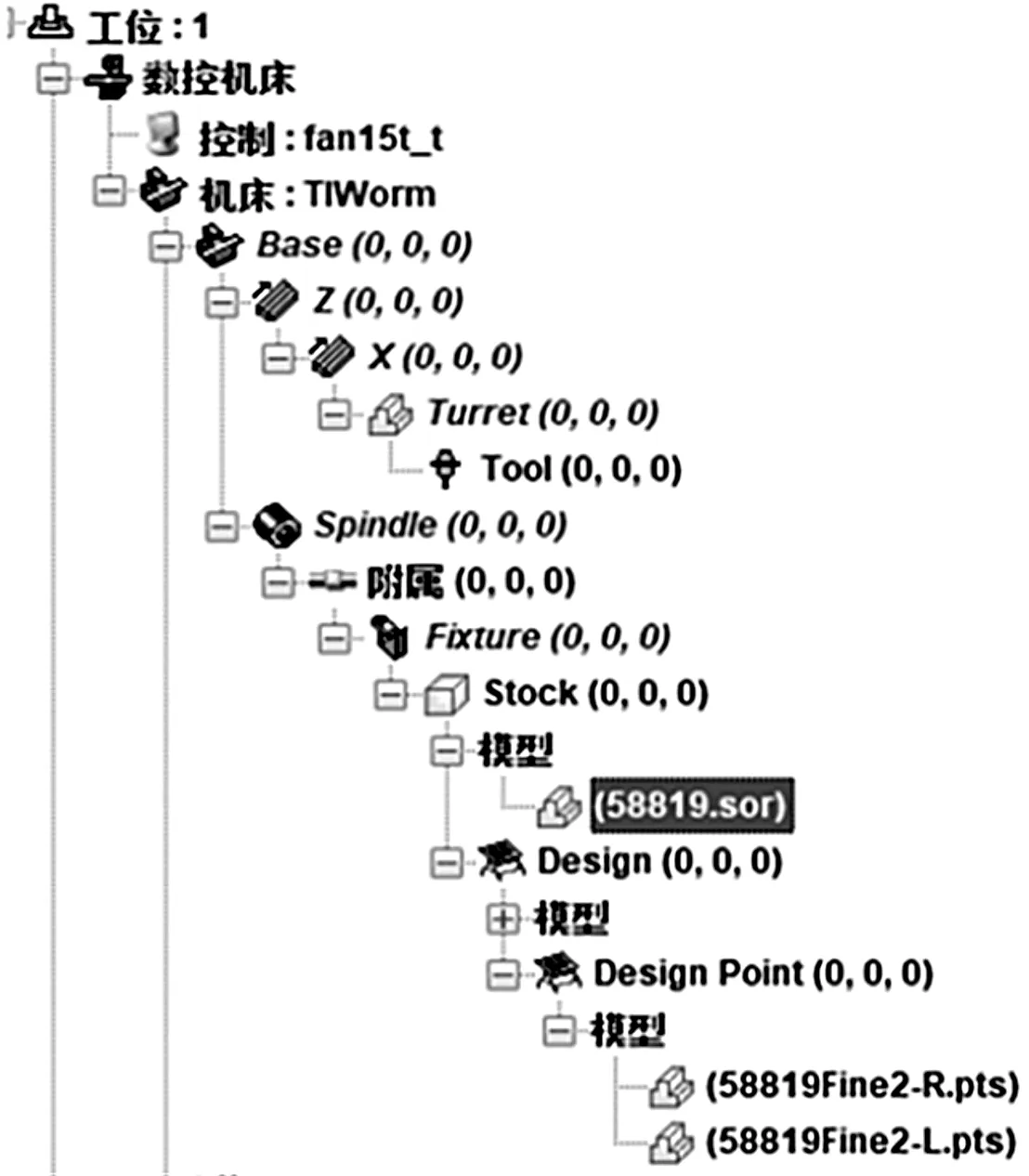

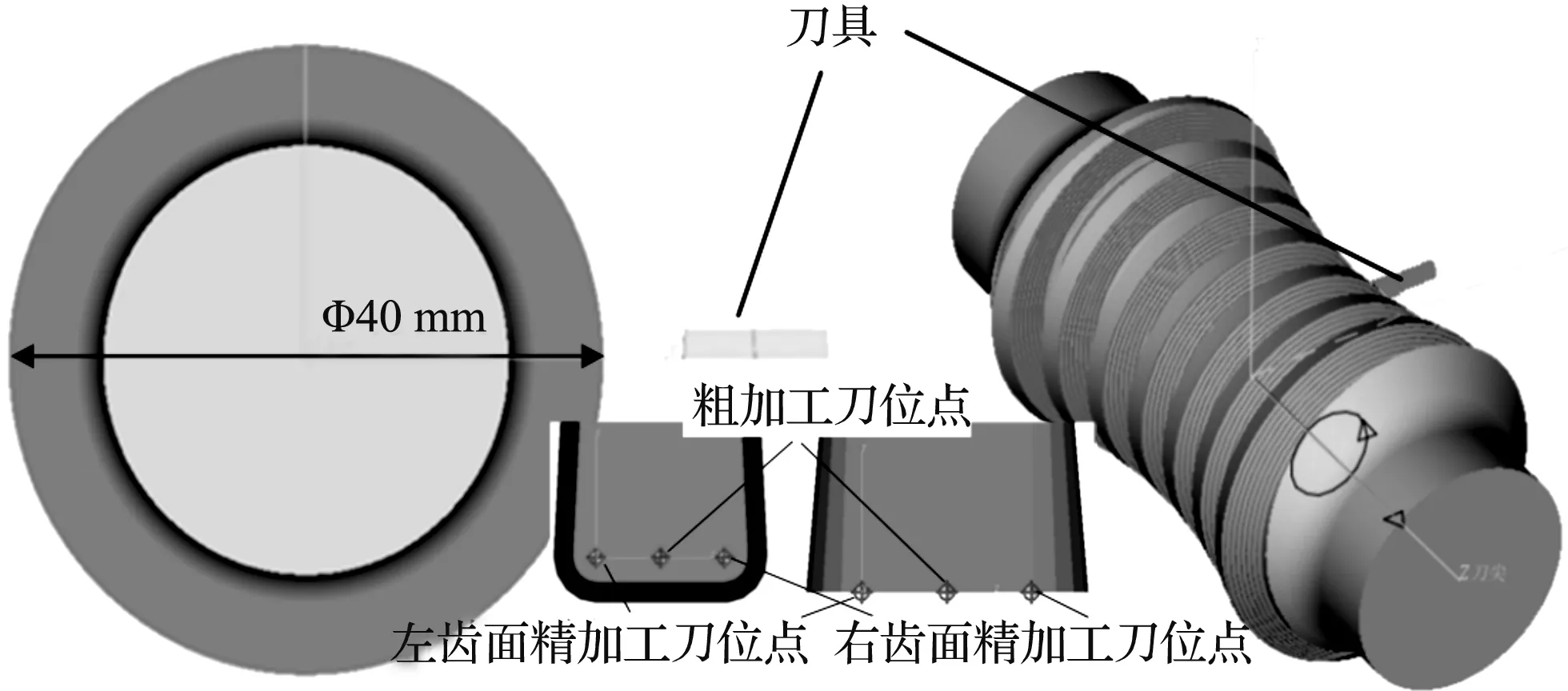

此處筆者以某型號的TP蝸桿為例,采用仿真切削軟件來驗證所提方法的可行性及正確性。

筆者采用的通用數控車床為臥式平床身結構,刀架后置;同時,為了簡化建模過程,筆者僅建立了組件坐標系統,用以控制X軸、Z軸平動,以及主軸的轉動;

采用刀頭寬度為2 mm,刀尖圓弧半徑為0.4 mm的普通切槽刀,根據加工的蝸桿旋向、刀架位置,確定主軸正轉、刀具反裝。

筆者建立的仿真切削環境如圖5所示。

(a)仿真車床組件系統

(b)仿真刀具及工件示意圖

筆者將理論嚙合計算的TP蝸桿空間點坐標及法矢量導入到仿真切削軟件中,作為精度分析測量設計點;計算精加工環面螺旋軌跡刀位時,分別取環面蝸桿的網格點行數(齒廓方向)和列數(齒向方向)為300行300列和50行100列兩種設計值;檢測點數均取為10行50列,去除檢查距離之外的點。

仿真切削及精度分析結果如圖6所示。

(a)仿真切削結果及檢測點位

(b)法向誤差

結果圖6中的結果表明:

采用本文方法加工的TP蝸桿,其齒面誤差均勻、精度高,50行100列加工誤差絕對值平均為1.2 μm;網格點加密后,齒面加工精度顯著提升,但由于程序段增加,加工效率會有所下降;采用50行100列的數控車削NC代碼為5 000行,主軸轉速為400 r/min時,粗精加工單個蝸桿的時間可控制在5 min內,在保證精度的同時,加工效率可以得到顯著提高,因此該加工方法適用于蝸桿的批量生產。

此外,采用通用數控車床的加工成本更低,因此本文方法有很好的推廣應用價值。

5 結束語

由于平面包絡環面(TP)蝸桿空間螺旋齒面的制造存在問題,筆者提出了一種在通用數控車床上用標準切槽刀精確車削TP蝸桿的方法;首先根據平面包絡環面蝸桿嚙合原理推導了TP蝸桿的齒面方程,然后基于NURBS建模方法建立了蝸桿齒面的數字化模型,研究了環面蝸桿的通用數控車削方法;最后通過仿真切削試驗驗證了該方法的可行性。

研究結果表明:

(1)控制齒面網格點疏密,直接影響到齒面車削的精度和效率;當數控車削代碼5 000行,主軸轉速為400 r/min時,粗精加工單個蝸桿的時間可控制在5 min內,齒面誤差控制在1.2 μm,在保證精度的同時,加工效率得到顯著提高,適用于批量生產;

(2)與傳統方法相比,在保證齒面精度的前提下采用該方法可顯著提高加工效率,且采用通用數控車床的成本較低,為批量、高效、高精、低成本的TP蝸桿制造提供了可能。

在后續的研究當中,筆者將把該方法推廣到其他廓形的空間異形螺旋曲面通用數控車削中,并開發零編程CAM軟件;同時,研究數控車床的實際制造誤差,探索環面蝸桿制造精度的提升策略,優化其嚙合的性能。