循環流化床灰渣制備道路緩凝專用生態水泥及其在道路基層上應用

車紅衛

(山西路橋集團試驗檢測中心有限公司,山西 太原 030006)

目前,為了進一步保證路面水穩基層施工質量,延長水泥凝結時間,急需研制一種道路水穩基層緩凝專用水泥代替普通硅酸鹽水泥[1]。中華人民共和國國家質量監督檢驗檢疫總局與中國國家標準化管理委員會于2018年11月發布實施《道路基層用緩凝硅酸鹽水泥》GB/T 35162—2017標準,據此,研究的主要目的是利用循環流化床固硫灰渣制備大摻量的脫硫灰渣水泥,探究脫硫灰渣水泥力學性能以及在水泥穩定基層方面的應用[2]。

1 試驗

1.1 原材料

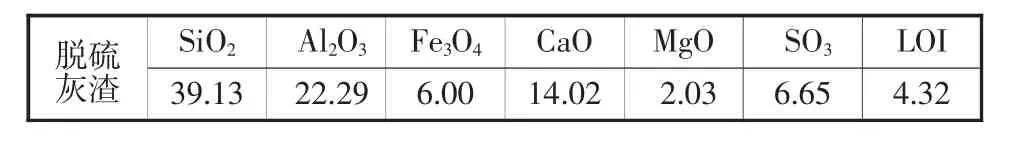

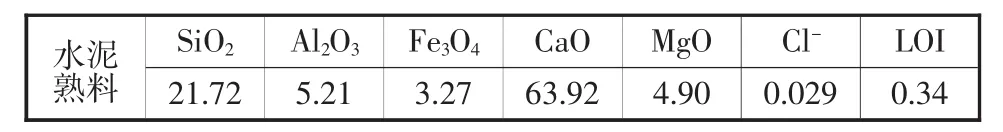

該試驗中采用的脫硫灰渣來自晉能電廠(化學成分見表1),水泥熟料來自國金水泥廠(化學成分見表2),天然石膏來自昌泰恒源建材有限公司,緩凝劑型號為TDA117,以上材料主要化學成分用X射線熒光光譜儀測定。

表1 脫硫灰渣化學成分 %

表2 水泥熟料化學成分 %

1.2 試樣制備

采用Φ500×500 mm磨機對摻有一定比例的水泥熟料、脫硫灰渣、天然石膏、緩凝劑粉料進行研磨,研磨時間20~30 min,得到脫硫灰渣緩凝專用生態水泥P.RS32.5。

1.3 測試方法

1.3.1 脫硫灰渣水泥力學性能測定

a)依據《水泥密度測定方法》GB/T 208—2014進行密度測定。

b)依據《水泥細度檢驗方法篩析法》GB/T 1345—2005進行細度測定。

c)依據《水泥標準稠度用水量凝結時間 安定性檢測方法》GB/T 1346—2011分別對標準稠度用水量、凝結時間及沸煮法安定性進行測定。

d)依據《道路基層用緩凝硅酸鹽水泥》GB/T 35162—2017、《水泥膠砂強度檢驗方法(ISO)法》GB/T 17671—1999進行力學性能測定。

e)依據《膨脹水泥膨脹率試驗方法》JC/T 313—2009進行線膨脹率測定。

f)依據《硫酸鈣改性硅酸鹽水泥》JC/T 1099—2009、《水泥壓蒸安定性試驗方法》GB/T 750—92進行浸水法和壓蒸法安定性測定。

1.3.2 脫硫灰渣水泥形貌測定

采用Hitachi S4800掃描電鏡測試型掃描電子顯微鏡,高壓25 kV。從規定齡期的水泥膠砂基體上取約2 mm的顆粒,先用酒精中止水化后再用丙酮清洗掉表面上的污漬,放入110℃的真空干燥箱內烘干,然后置于掃描電子顯微鏡中進行觀察。

2 試驗結果與分析

2.1 水泥性能分析

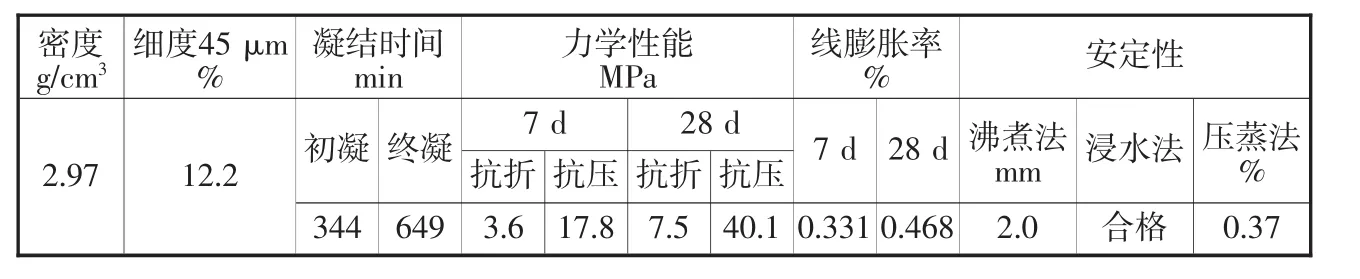

采用1.3測試方法測定結果見表3。

表3 脫硫灰渣緩凝專用生態水泥性能指標

從表3看出:此水泥的凝結時間、細度及7 d和28 d力學性能滿足《道路基層用緩凝硅酸鹽水泥》GB/T 35162—2017標準要求。前期強度增長較慢,這是因為該水泥摻入了大量脫硫灰渣,水泥孰料摻量較少,前期水泥水化速率減慢造成的。后期強度增大是由于摻入大摻量脫硫灰,脫硫灰含有較多火山灰等活性物質,在硫酸鹽及水泥熟料堿性條件下,生成大量的C-S-H和C-A-H膠凝材料。同時由于混合料中存在大量的Ca2+也在一定程度上使鋁酸鹽的聚合度增加,宏觀方面表現為水泥膠砂試件更加致密化,從而提高水泥膠砂的強度[3]。此外,在低堿度環境下,水化反應生成的鈣礬石在一定程度上彌補水泥收縮,增加水泥機體強度。從表3還可以看出,此水泥較常規水泥而言,凝結時間延長。這是因為用脫硫灰渣做水泥摻合料[4],脫硫灰渣中含有較多的硫酸鹽、亞硫酸鹽,經過粉磨,脫硫灰渣晶粒細度增加,加快了與鋁酸鹽的反應速率,未水化的水泥孰料表面短時間內被大量的鈣礬石包圍,在一定程度上延長了水泥漿體的凝結時間。此外,此水泥中存在硬石膏,硬石膏與二水石膏相比,溶解速率小,在二水石膏完成反應后,硬石膏又與硫鋁酸鈣反應再次生成鈣礬石。在上述兩個方面作用下,促使了此水泥的凝結時間延長。

2.2 脫硫灰渣緩凝專用生態水泥在路面基層的性能分析

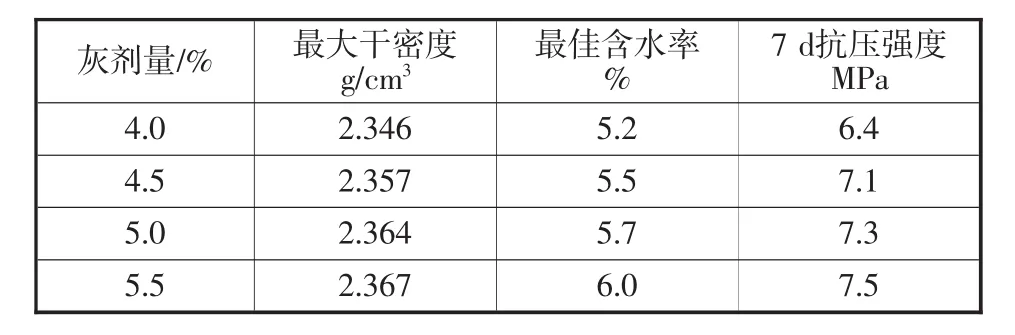

試驗采用4種水泥劑量(4.0%、4.5%、5.0%、5.5%),碎石來自文水混凝土攪拌站,依據《公路路面基層施工技術細則》JTG/T F20—2015進行礦料集配合成,得出混合料摻配比例為10~30 mm∶10~20 mm∶5~10 mm∶石粉=10∶35∶20∶35。通過不同水泥劑量對水泥穩定碎石力學性能的影響,分析脫硫灰渣水泥在路面基層穩定材料中的作用效果,為其在工程中的推廣應用提供必要的理論依據和技術支撐。通過擊實試驗及7 d無側限抗壓強度試驗,試驗結果如表4所示。

表4 脫硫灰渣緩凝專用生態水泥穩定碎石擊實結果和7 d無側限抗壓強度結果

從表4看出:隨著水泥劑量摻量增大,無機結合料最佳含水率逐漸增大。這是因為水泥劑量增大,混合料中細料增多,同時流化床固硫灰渣顆粒大多成不規則形狀,表面呈現出疏松多孔的狀態,且與外界之間存在大量的連通孔,且固硫灰渣進行粉磨處理破壞其宏觀面貌之后其微觀的顆粒形貌基本上不會改變,所以最佳含水率隨水泥摻量增大呈增大趨勢。隨著水泥劑量摻量增大,最大干密度呈增大趨勢。這是因為該水泥細度大,水化反應速率較快,在擊實試驗過程中,會有部分水泥發生水化反應,生成水泥石,增加混合料比重,故表現為混合料干密度呈增大趨勢。隨著水泥劑量摻量增大,7 d無側限強度也呈增大趨勢。這是因為水泥劑量增大,水泥摻量增多,生成更多的水化硅酸鈣與水化鋁酸鈣,從而增加機體強度。

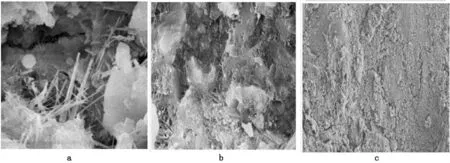

2.3 微觀機理分析

掃描電鏡下觀測7 d、28 d的水泥膠砂水化反應微觀形貌(見圖1),在水泥膠砂內部,有大量的鈣礬石生成。鈣礬石的生成有利于強度的提高,而且鈣礬石的微膨脹也會使體系更加密實(圖1a),同時還有部分微小顆粒物填充及部分膠凝材料生成,在一定程度上提高水泥膠砂強度。觀察28 d水泥膠砂水化反應微觀形貌(圖1b、圖1c),水泥水化反應主要是玻璃相的硅鋁相物質與溶解在液相中鈣離子的結合反應[3-4],水泥細度越大,水泥水化反應速率越快,而水化產物的數量和種類決定膠凝材料的活性,由于灰渣中含有較多的活性物質,決定該種水泥有較高的力學性能。

圖1 掃描電鏡下觀測的水泥膠砂水化微觀形貌

3 結語

a)用大摻量脫硫灰渣(超過60%以上)制備道路基層緩凝專用生態硅酸鹽水泥,該水泥力學性能符合《道路基層用緩凝硅酸鹽水泥》GB/T 35162—2017標準要求。

b)用于路面基層(底基層)中時,隨著水泥摻量增大,7 d無側限抗壓強度也呈增大趨勢。

c)脫硫灰渣大摻量制備道路基層緩凝專用生態硅酸鹽水泥是可行的。