基于加速加載的微表處抗滑性能及耐磨耗性能研究

田素平

(長治市長興道橋試驗檢測有限公司,山西 長治 046000)

20世紀70年代,德國研發了微表處技術,19世紀末,我國以路面預防性養護的方法引入并得到了推廣應用[1-2]。在夏炎熱多雨地區,瀝青路面的溫度高于微表處瀝青的軟化點后,車輛荷載作用下,微表處層逐漸被壓密,瀝青逐漸浮于路表,引起路面的抗滑性能及磨耗性能下降。另外,由于降雨量大,在車輪泵吸作用下,微表處顆粒表面的瀝青逐漸被水剝離,致使瀝青路面微表處出現坑槽、掉粒等病害,導致路面綜合性能發生大幅度下降。

為了提升瀝青路面微表處養護后的抗滑及耐磨耗性能,研究人員在微表處中加入一定量的聚酯纖維、木質素纖維等,既吸收了部分多余的瀝青,又填充、加筋了微表處混合料層[3]。鐘建超等從不同的材料、不同的級配及不同的纖維等方面進行了系列研究,得出添加纖維及優選的材料、級配下,可明顯提高瀝青混合料的抗滑、耐久性能[4-5]。孫曉立等以輪胎與路面間的作用關系為基準,通過室內加速加載試驗,研究了不同改性乳化瀝青對微表處性能的貢獻,發現乳化瀝青的性能對微表處結構層的長期性能影響最為嚴重[6-7]。季節等人研究表明,水性環氧樹脂改性乳化瀝青是以改性乳化瀝青為介質,環氧樹脂顆粒分布于改性乳化瀝青中,在常溫下蒸干水分、固化,固化后的產物可以明顯提高微表處鋪裝層的強度[8]。

目前為止,國內外研究人員對微表處長期性能方面的研究較少,文中主要采用室內加速加載試驗機,研究瀝青用量、級配、石料的黏土含量對微表處加鋪層抗滑及耐磨耗性能的影響。

1 加速加載試驗機簡介

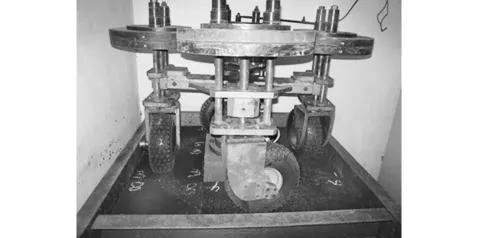

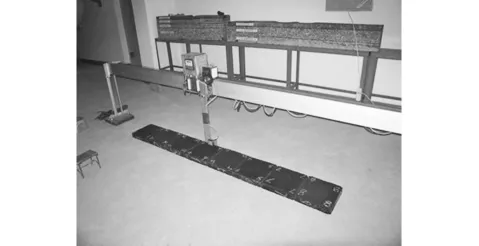

加速加載試驗機包括加速磨光系統和激光構造深度測定系統,其原理為在加速磨光系統對試件加速磨光后,采用激光構造深度測定系統測定經磨光后試件的構造深度及試件的質量損失,可實現不同微表處材料的長期性能研究。采用的加速加載試驗機具有4個加載輪的加速磨光系統,見圖1;激光構造深度測定系統見圖2。

圖1 加速磨光系統

圖2 激光構造深度測定系統

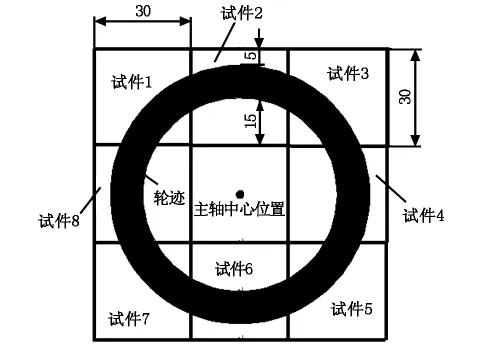

該加速磨光系統采用可配重的空心輪胎,胎寬10 cm,直徑25 cm,控制輪胎加載接地壓強為0.7±0.5 MPa,試驗溫度15℃~25℃,轉動速度為1 s/圈。待測微表處層鋪于標準車轍板上,車轍板采用如圖3的方式放置,主軸中位置不放置車轍板。8塊車轍板由車轍成型機成型,成型尺寸為300 mm×300 mm×50 mm。激光構造深度測定系統測距精度為±0.01mm,激光構造深度測定系統直線行走速度5cm/s。

圖3 試件放置方式(單位:cm)

2 材料與試驗

2.1 微表處原材料

5~10 mm、3~5 mm粗集料選用玄武巖石料,0~3 mm細集料采用石灰巖制作的機制砂,集料性能試驗結果見表1;水泥采用PO42.5普通硅酸鹽水泥,性能見表2;殼牌SBS改性乳化瀝青性能見表3。

表1 集料物理性能指標試驗結果

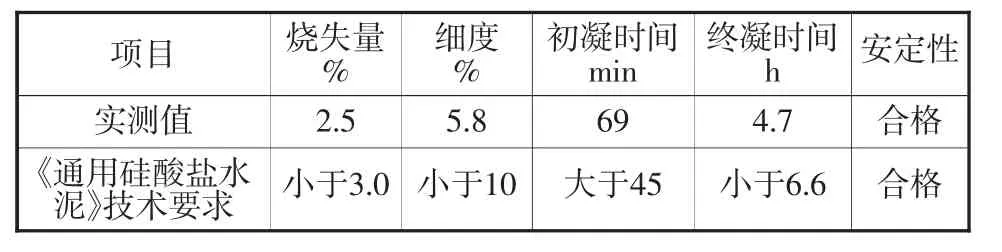

表2 水泥試驗結果

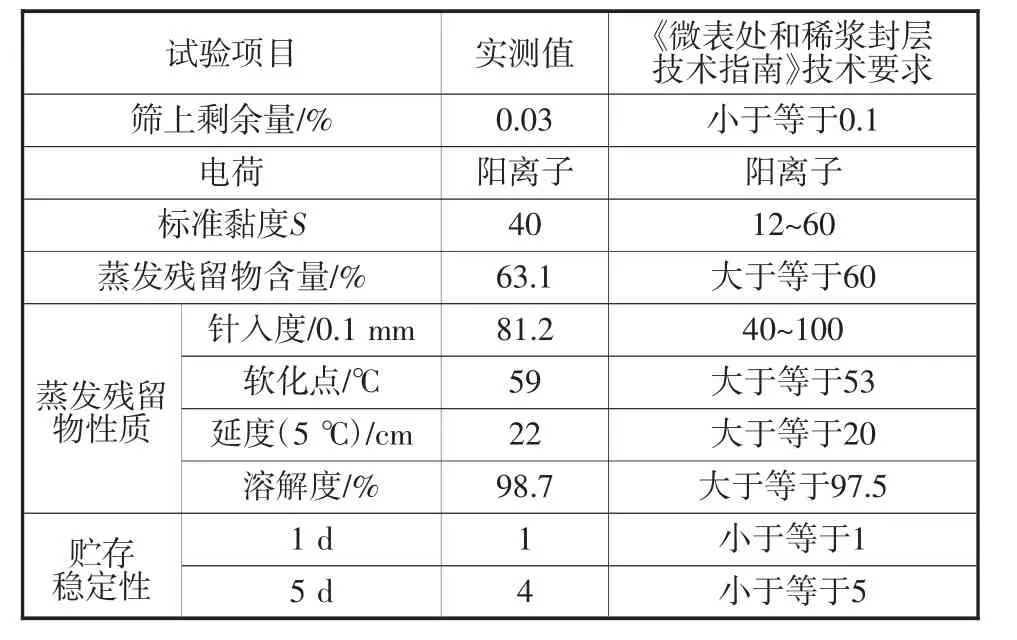

表3 SBS改性乳化瀝青試驗結果

2.2 試驗方法

首先制作足夠量的車轍板試件,車轍板試件采用標準試件,經計算,該次加速加載車轍板試件需要8塊,車轍板試件混合料采用常規上面層使用的AC-13瀝青混合料。成型冷卻后,再在每塊車轍板上加鋪5 mm微表處層。借鑒《公路工程瀝青及瀝青混合料試驗規程》(JTG E20—2011)“T0752、T0756”方法,將制作好的試件放入60℃±3℃的烘箱中烘至恒重,一般不少于16 h。再將試件放成一排,采用激光斷面儀測量試件的初始表面紋理,記錄初始紋理。加速加載試驗之前,首先稱量每塊試件質量,作為初始質量。依據研究報告[9]采用的加載次數及考慮試驗時長,測試過程中,加載7 200次測定表面紋理變化及試件質量變化。

2.3 試驗內容

2.3.1 級配對微表處長期使用性能的影響

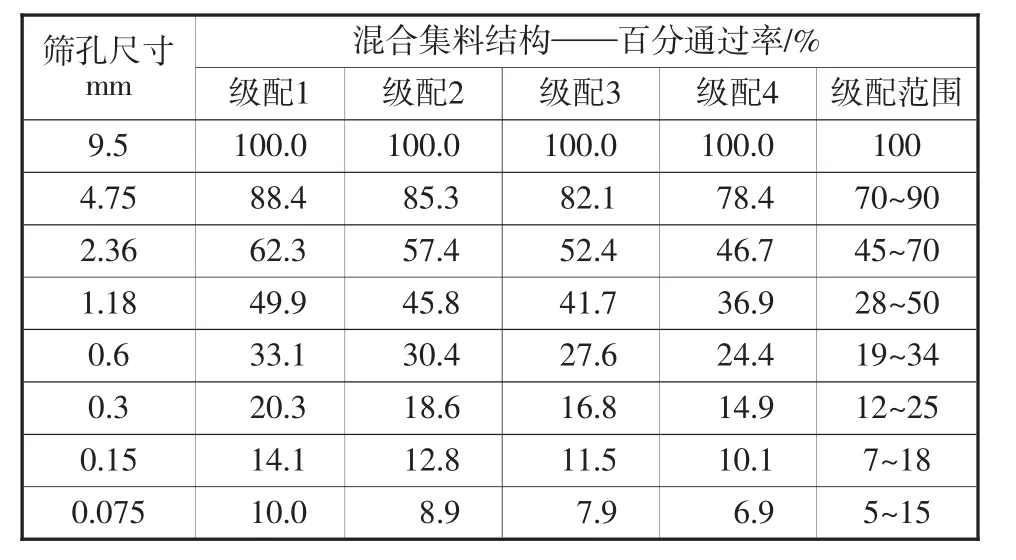

選擇4種MS-3型微表處級配,油石比從級配1~級配4分別采用6.6%、6.5%、6.5%、6.4%最佳油石比,通過微調不同級配微表處混合料的用水量,保證混合料的漿體流動性,4種級配見表4。

表4 4種不同級配曲線

圖4 4種級配的合成曲線

2.3.2 瀝青含量對微表處長期使用性能的影響

選擇級配2,以最佳油石比為基準,分別選擇5.5%、6.5%、7.5%油石比,研究不同油石比對微表處混合料的長期性能影響。

2.3.3 集料的含泥量對微表處長期使用性能的影響

合成級配的0.075 mm通過部分的含泥量對微表處性能的影響非常嚴重,過多的黏土可明顯降低改性乳化瀝青與集料的黏結性能,降低使用壽命。在級配2的基礎上,對3份相同的合成集料進行水洗篩分,篩除0.075 mm以下部分,計算0.075 mm以下部分質量。礦粉采用0.075 mm篩網過篩,0.075 mm以下部分備用。以合成集料中0.075 mm通過部分的質量為基準質量,稱取3份礦粉篩下物,分別以黏土0%、10%、20%的比例替換礦粉篩下物,再分別回摻到去除0.075 mm以下部分的原合成集料中,形成3份不同黏土含量的合成集料。以上3份集料均采用6.5%的油石比,過程中適當調整含水量,保證微表處混合料的流動狀態。

2.4 評價參數定義

提出兩個指標,粗糙度和磨損率,粗糙度用于描述微表處表面經車輪摩擦后剩余粗糙程度;磨損率表現微表處層在車輪摩擦后集料的脫離程度。

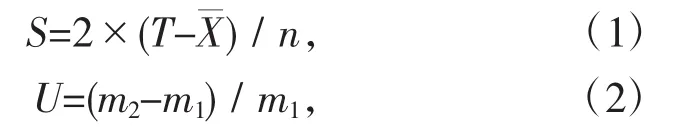

式中:S為測試面的粗糙度,mm;T為每個測點處的深度,mm;為所有測試深度的平均值,mm;n為測點數,以測試深度為縱坐標,測試行走方向為橫坐標,測試最深點定義為縱坐標0點,水平位移行走方向數據采集間隔為0.01 mm;U為磨損率,%;m2為磨耗后試件的質量,g;m1為磨耗前的質量,g。

3 試驗結果及分析

3.1 級配的影響

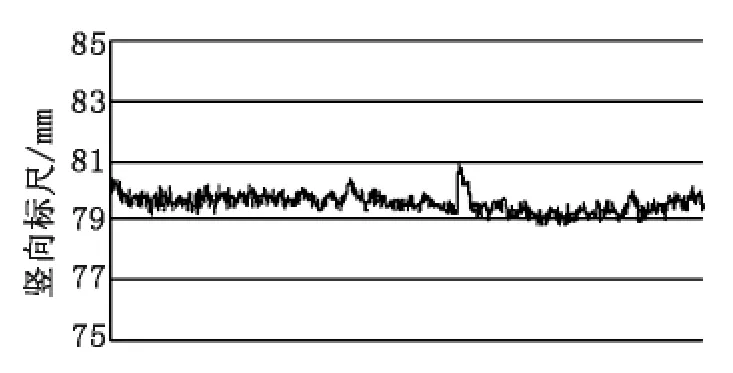

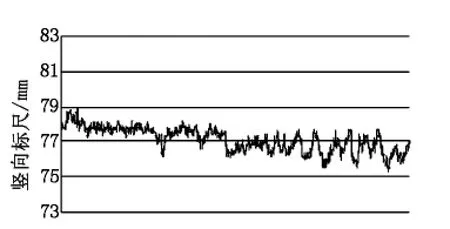

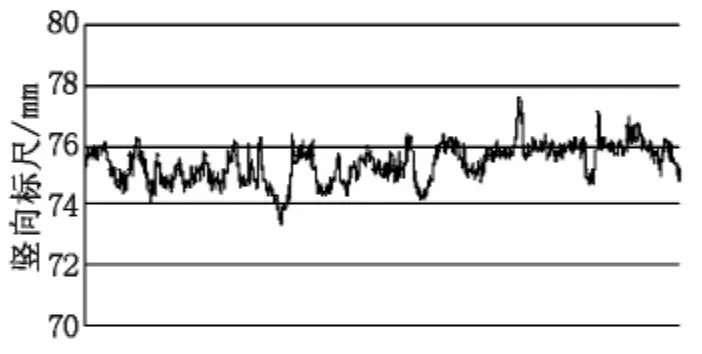

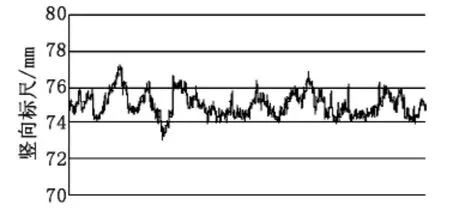

采用激光斷面掃描儀,掃描經試驗后的微表處輪跡表面,掃描結果見圖5~圖9。

圖5 級配1掃描結果

圖6 級配2掃描結果

圖7 級配3掃描結果

圖8 級配4掃描結果

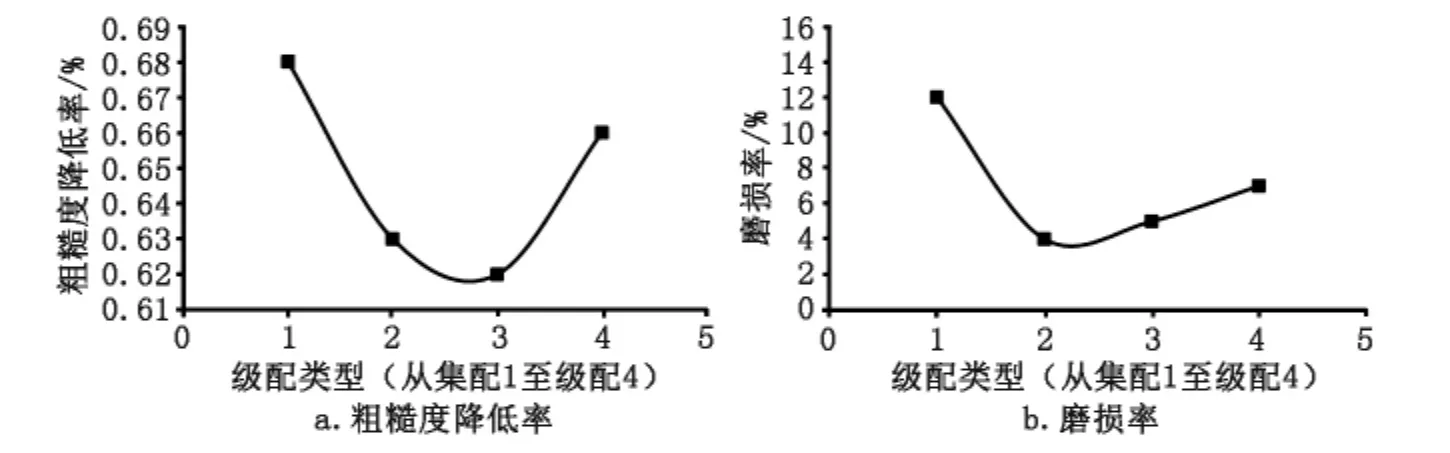

圖9 粗糙度降低率、磨損率與不同級配的關系

從圖5~圖9可以看出,隨級配的變粗,微表處表面深度逐漸變大,級配4表面深度變化最大。從粗糙度降低率來看,加速加載試驗后,級配3的粗糙度降低率最小;從磨損率來看,級配2的磨耗損失最小。主要原因為,過粗或過細的級配拌和的微表處,集料間不能形成很好的嵌擠結構,過細的級配成型的試件表面沙粒較多,比表面積較大,平均瀝青膜厚度相對較低,瀝青與集料的黏結力不強,掉粒較為容易;過粗的表面對輪胎的摩擦力過大,表面集料很容易被車輪帶走,對粗糙度的保持程度較差,最終表現為級配3的粗糙度保持能力最強,級配2的抵抗磨耗能力最強。

3.2 瀝青含量的影響

在級配2的基礎上,以6.5%為設計油石比,實際油石比在設計油石比上下±1%,進行不同油石比的加速加載試驗,試驗結果見圖10。

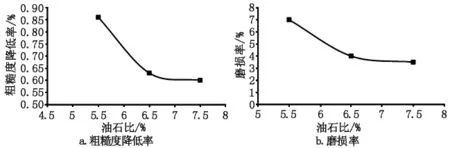

圖10 粗糙度降低率、磨損率與油石比的關系

從圖10可知,隨著油石比的提高,粗糙度降低率和磨損率均呈先急劇下降,后趨于平緩。當油石比小于最佳油石比,瀝青用量相對較低,集料表面裹覆瀝青相對較薄,集料不能形成穩定、牢固的黏結,導致微表處表面構造深度降低速度較快。所以,從微表處集料表面紋理及集料表面磨耗損失率來看,在瀝青用量選擇過程中,不得使用低于最佳設計瀝青用量。

3.3 集料含泥量的影響

通過對合成集料中小于0.075 mm部分以0%、10%、20%代替后,采用最佳油石比6.5%拌和,成型試件加速加載試驗后,測定粗糙度降低率及磨損率,試驗結果及規律見圖11。

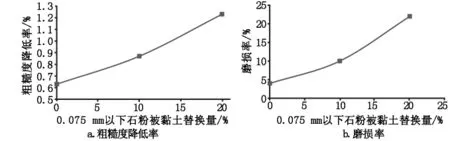

圖11 粗糙度降低率、磨損率與不同黏土替換關系

從圖11可知,隨黏土替換率的提高,粗糙度降低率、磨損率均發生較大幅度的上升,主要表現為隨黏土含量的添加,微表處層表面抗滑性能下降越來越明顯,表面集料脫落程度越來越嚴重。瀝青與粗集料用量一定時,集料與瀝青的黏附性能及表面構造深度的保持性能決定微表處混合料的初期使用性能,過多的黏土明顯降低了瀝青與集料的黏附性能,并且過多的黏土使微表處混合料的吸水性能提高,進一步劣化了微表處混合料的工作環境,在吸收水的作用下使瀝青與集料剝離更為迅速。所以,集料的潔凈程度可作為微表處混合料性能的關鍵控制指標。

4 結論

a)過粗或過細的級配對微表處混合料的粗糙度降低率、磨損率均產生大的影響,當設計級配位于級配2和級配3之間時,集料具有最佳的嵌擠狀態,瀝青具有最佳的黏結效果。

b)降低瀝青用量后,集料之間黏結性能變差,微表處表面構造降低非常嚴重,集料被車輪帶走的可能性明顯提高,從糙度降低率、磨損率來講,微表處瀝青用量宜高不宜低,但從抗車轍方面講,瀝青用量高限需進一步控制。

c)集料潔凈程度嚴重影響微表處的性能,隨著集料中黏土含量的增加,糙度降低率、磨損率基本呈直線上升,表明集料中黏土含量越少,微表處表層被車輪磨光、剝落嚴重程度越小。