基于物聯網的工廠智能監控系統設計與實現

程亞維

(濟源職業技術學院,河南濟源,459000)

1 硬件設計

■1.1 終端連接設備

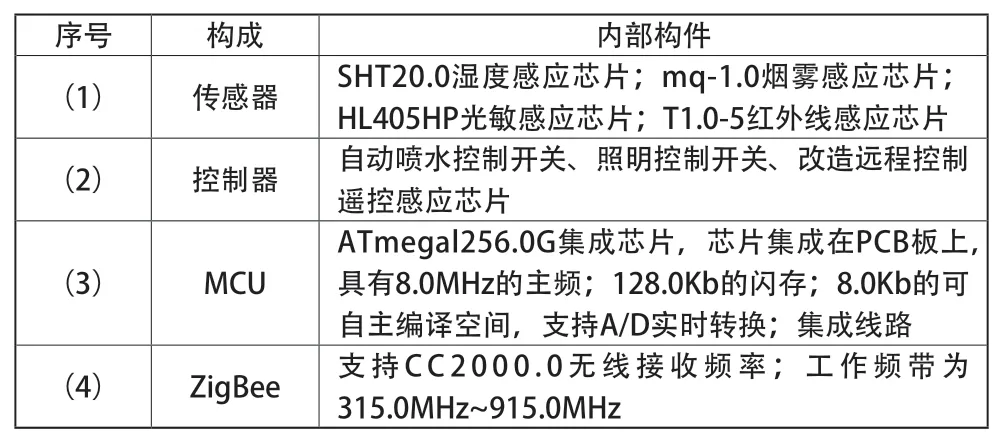

終端連接設備是保障系統運行的核心硬件,在運行中,終端連接設備將獲取的信息進行傳遞,使信息傳遞到傳感器裝置與協調控制裝置。同時,將信息檢測無誤后,采集的信息將持續傳遞給系統控制端設備,控制節點檢測信息,并根據信息內容發布指令,通過此種方式做到對系統整體硬件結構的控制。綜合上述分析,對系統終端連接設備的構成與選擇進行描述。如表1 所示。

表1 系統終端連接設備構成

按照上述表1 中內容,完成對系統中終端連接設備及其內部構件的設計與選擇。

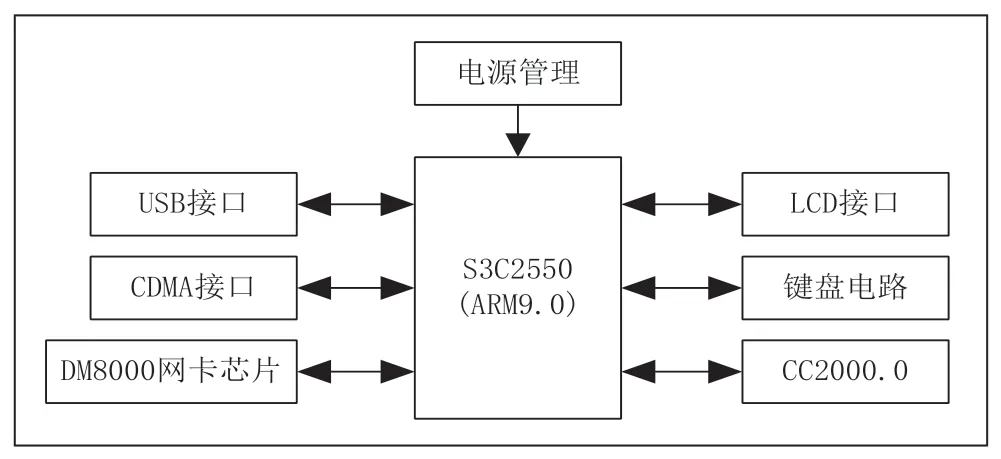

■1.2 中心協調器

中心協調器在本文系統中的核心功能為:接收終端設備獲取的節點數據,并同步對系統上機位結構下達的指令信息與控制命令進行獲取與調用,通過此種方式實現對系統中心功能的控制與調度。根據系統運行需求,繪制中心協調器的整體結構,如圖1 所示。

圖1 中心協調器結構

按照上述圖1 所示的結構,對系統中心協調器進行設計。在此基礎上,控制外接鍵盤與鼠標與中心協調器進行銜接,融合LCD 終端接口,可實現系統在運行中的人機交互,從而確保系統監控指令的順序發出。

2 軟件設計

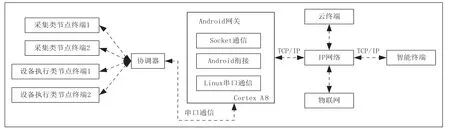

■2.1 基于物聯網獲取終端節點信息

在完成對系統的硬件設計后,本章將使用硬件設備,在物聯網的支撐下,對工廠運行終端節點信息的獲取。此過程可參照如圖2 所示內容。

圖2 基于物聯網的終端節點信息獲取流程

如圖2 中內容,在IP 網絡技術的支撐下,系統OSAL端進行監控“主任務”的接收,當前端接收到物聯網的應用層事件與指令后,物聯網需要同時進行App 函數調用處理,此函數在計算機終端呈現為_ProcessEvent()。此時,終端應用層處理函數,對working_Evt 事件運行進行處理與判斷,通過某種操作判斷傳感器是否為需求指令。在此過程中,假定終端傳感器需要通過collectProcess()函數進行工廠內溫度、濕度、煙氣濃度、紅外線等參數的獲取。在完成對信息的初步獲取后,信息通過ZigBee 端口,進行信息的無線發射與傳輸。此時,中心協調控制端接收到信息,需要再次對信息進行判斷,包括獲取的信息是否為working_Evt 事件信息。在此過程中,假定獲取的信息為需求事件信息,可直接進行信息的傳輸;假定獲取的信息非working_Evt 事件信息,則需要持續調用信息,對其進行AF 判斷(是否為incoming_Msg_Cmd 信息),倘若信息為提出內容,輸出對工廠的控制指令,并啟動控制節點,進行工廠運行或生產與預警。倘若信息非提出內容,則需要指令某種信息通信協議,在系統內持續傳輸信息,直到準確識別信息內容與需求。

■2.2 選擇監控信息通信傳輸協議

為了確保監控的信息可以在系統終端良好通信或準確輸出,需要在完成對信息的獲取后,選擇合適的監控信息通信傳輸協議(AGCP),通過此種方式,實現基于物聯網的監控信息傳輸。在選擇監控信息通信傳輸協議過程中,需要對AGCP 格式進行判斷,即掌握通信協議是否為計算機系統標準協議。常規情況下,協議的統一格式可以表示為:[參數]=[具體值1,具體值2,……,具體值n]。在協議中,每個待傳輸的監控信息均應當將“()”作為傳輸的起始符號,且傳輸過程中,計算機中每個信息(每條數據)均使用“;”隔開。

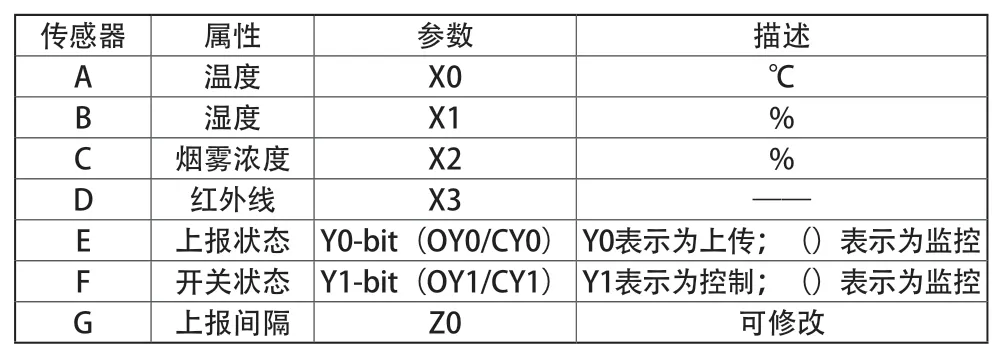

在完成對監控信息通信傳輸協議標準格式的判斷后,同步進行協議變量設計。假定通信協議的變量表示為X,則協議參數可表示為“X0~Xn”,在傳輸攜帶數值的信息量時,可通過對信息進行“?”賦值的方式,進行當前變量的監控與調用。例如X0=工廠溫度;X1=工廠濕度;X2=工廠內煙霧濃度;X3=紅外線等。直接檢索調度界面,對協議參數進行賦值。根據本文系統運行需求,對監控信息通信傳輸協議相關參數進行定義與描述。如表2 所示。

表2 監控信息通信傳輸協議參數描述

如表2 所示內容,根據工廠的實際運行情況與需求,對監控信息通信傳輸協議參數進行賦值,賦值過程中應注意對傳感器獲取信息的主動性描述與被動性描述。以此種方式,完成對監控信息通信傳輸協議的設計。

■2.3 基于數據解析智能監控工廠運行

引進數據解析技術,對經過監控信息通信傳輸協議的數據信息進行終端解析處理。在此過程中,可在系統運行的終端網絡中增加中繼放大器,利用其排除干擾信號的優勢,對工廠運行監控信息中的有效網絡信號進行放大處理。當工廠智能控制終端距離現場的實際距離相對較遠時,可采用光纜線代替普通電線的方式,提高監控過程中對工廠信息傳輸的效率與時效。

3 對比實驗

采用本文系統及參與測試的常規系統進行實驗,采用的終端計算機設備為官方開發3.50.23 系統版本的Linux 內核,此內核文件目錄中包含了系統自主運行的多個腳本程序。在此基礎上,對此次實驗中的相關配置程序與系統運行環境進行規劃與布設。上機位程序采用B/S 系統結構,系統環境開發工具為VS2015,終端應用服務器為微軟IIS,工廠數據庫為SQL Server。

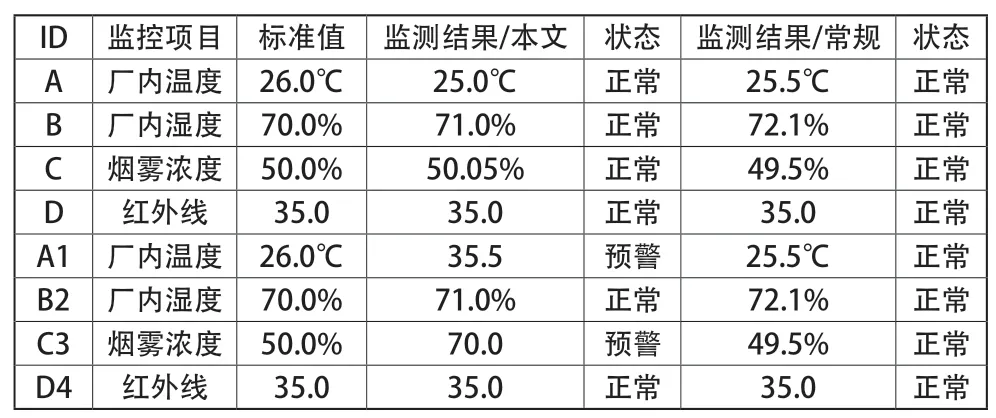

在監測過程中,先設計工廠運行相關參數的常態化運行,在系統持續運行2.0h 后,調整工廠運行環境參數。此時,觀察系統終端監控界面是否能良好地監測到工廠內部生產與運行環境的變化。記錄實驗中產生的相關信息,結果如表3所示。

表3 系統檢測結果

如上述表格中信息,A、B、C、D 分別為工廠內四個監控傳感器,其獲取的數據為工廠正常運行狀態下的系統監控數據,A1、B2、C3、D4 獲取的數據為工廠內部運行溫度與煙霧濃度被提高后,傳感器獲取的監控數據。通過此次對比實驗結果,可以看出,本文設計的監控系統在進行工廠運行參數的監測過程中,對于信息的感應較為靈敏,可準確地識別到工廠在生產中不同參數的變化,工廠現用系統對于廠內溫度與煙霧濃度的變化沒有及時作出預警與感應。由此可知,本文設計的系統對于廠內生產與運行環境的變化具有更高的監控靈敏度。

4 結束語

本文從終端連接設備、中心協調器兩個方面進行了系統硬件結構的設計,在硬件的支撐下,從基于物聯網的終端節點信息獲取、選擇監控信息通信傳輸協議、基于數據解析智能監控工廠運行三個方面,完成對系統軟件的設計,在完成設計后,選擇某工廠進行了對比實驗檢測,對比工廠現用智能監控系統與本文設計的智能監控系統,在實際運行中,對不同監控項目的感應能力。經過實驗證明了,本文設計系統的功能相對更優,具有更高的市場應用價值,可滿足工廠生產與運行的智能監控需求,在真正意義上做到了對工廠的智能化運行管理。