基于時(shí)頻融合特征提取的電驅(qū)傳動(dòng)系失效模式分析

張宏超 馬 肖 張啟城 王 通 周有為 劉克勇

(1-中國(guó)汽車技術(shù)研究中心有限公司 天津 300300 2-中國(guó)石油集團(tuán)濟(jì)柴動(dòng)力有限公司)

引言

在純電動(dòng)汽車中,減速器是核心和關(guān)鍵部件。隨著電驅(qū)動(dòng)系統(tǒng)功率密度的提高,某些車型的減速器輸入轉(zhuǎn)速已突破20 000 r/min,減速器的可靠性問(wèn)題已成為高速電驅(qū)動(dòng)系統(tǒng)的關(guān)鍵問(wèn)題之一。減速器在高速運(yùn)轉(zhuǎn)時(shí),齒輪系的噪聲和振動(dòng)增加,動(dòng)力傳遞不穩(wěn)定,嚴(yán)重的會(huì)導(dǎo)致減速器報(bào)廢甚至造成更大的二次事故[1]。因此,減速器的早期故障機(jī)理研究十分重要,對(duì)提高減速器的使用壽命、提高純電動(dòng)汽車的行駛安全性、提高企業(yè)的生產(chǎn)效益具有重要意義。故障機(jī)理研究還能給減速器研發(fā)工程師提供反映減速器性能的信息,為提高減速器性能提供參考[2]。

1 階次分析方法高速工況適用性分析

傳統(tǒng)的基于FFT 普通頻譜的分析方法只能用于轉(zhuǎn)速穩(wěn)定條件下提取部件的特征頻率,如果轉(zhuǎn)速變化,將會(huì)出現(xiàn)難以辨認(rèn)的“頻率模糊”現(xiàn)象[3]。

階次分析的理論基礎(chǔ)是角域采樣,通過(guò)把采集到的時(shí)域振動(dòng)信號(hào)進(jìn)行等角度采樣,轉(zhuǎn)化為角域平穩(wěn)信號(hào),有效去除轉(zhuǎn)速波動(dòng)對(duì)信號(hào)提取的影響,非常適合于減速器變工況的分析與診斷[4]。

階次分析的核心思想是將振動(dòng)信號(hào)從時(shí)域轉(zhuǎn)換到角域,等角度采樣的時(shí)間間隔是由轉(zhuǎn)軸轉(zhuǎn)過(guò)的角度決定的,采樣頻率與轉(zhuǎn)速變化呈正相關(guān),這樣的采樣過(guò)程被稱為階次跟蹤[5]。

把傳統(tǒng)的頻譜轉(zhuǎn)化為階次譜的轉(zhuǎn)換公式為:

式中:N 為階次;f 為振動(dòng)信號(hào)頻率,Hz;n 為輸入軸轉(zhuǎn)速,r/min。

一般情況下,將輸入軸或輸出軸作為參考軸進(jìn)行階次分析。

階次跟蹤方法一般有2 種,一種是硬件階次跟蹤法,另一種是計(jì)算階次跟蹤法。硬件階次跟蹤法成本較高,硬件在設(shè)備上安裝也比較困難;計(jì)算階次跟蹤法可利用數(shù)值插值的方法實(shí)現(xiàn)角域采樣,降低了成本。所以,一般采用計(jì)算階次跟蹤法[6]。

2 信號(hào)調(diào)制現(xiàn)象

在齒輪嚙合運(yùn)轉(zhuǎn)期間,由于嚙合齒數(shù)在單數(shù)和雙數(shù)之間交替變化,齒輪嚙合剛度變化具有很強(qiáng)的時(shí)變周期特性,所以,無(wú)論齒輪是否存在故障,嚙合頻率在振動(dòng)信號(hào)中總是存在。齒輪嚙合剛度變化產(chǎn)生的振動(dòng)信號(hào)經(jīng)齒輪軸和軸承傳遞到箱體表面后被其他振源產(chǎn)生的振動(dòng)信號(hào)所調(diào)制(如點(diǎn)蝕、軸承損壞等產(chǎn)生的振源),使最終的振動(dòng)頻率成分發(fā)生改變,此為信號(hào)調(diào)制現(xiàn)象。從頻域上看,齒輪振動(dòng)信號(hào)調(diào)制的結(jié)果使齒輪嚙合頻率周圍出現(xiàn)邊頻帶。

信號(hào)調(diào)制一般分為2 種,分別為幅值調(diào)制和頻率調(diào)制[7]。幅值調(diào)制由齒面載荷波動(dòng)對(duì)振動(dòng)幅度的影響引起。如齒輪不同軸、齒輪節(jié)距不勻等,這些故障會(huì)導(dǎo)致齒輪在嚙合期間產(chǎn)生短暫的“加載”和“卸載”效應(yīng),繼而產(chǎn)生幅值調(diào)制。幅值調(diào)制在時(shí)域中相當(dāng)于2 個(gè)信號(hào)的卷積,一個(gè)稱為載波頻率,其頻率相對(duì)較高;另一個(gè)稱為調(diào)制頻率,比載波頻率低。在減速器的齒輪傳動(dòng)中,齒輪的嚙合頻率高于齒輪軸的旋轉(zhuǎn)頻率,所以齒輪嚙合頻率通常是載波頻率,齒輪軸旋轉(zhuǎn)頻率通常是調(diào)制頻率[8]。齒輪嚙合頻率的計(jì)算公式為:

式中:fc為嚙合頻率,Hz;n 為自然數(shù)1~諧波最大次數(shù)M;n1、n2分別為主動(dòng)齒輪軸、被動(dòng)齒輪軸的轉(zhuǎn)速,r/min;Z1、Z2分別為主動(dòng)齒輪、被動(dòng)齒輪的齒數(shù)。

齒輪軸旋轉(zhuǎn)頻率的計(jì)算公式為:

式中:fr為旋轉(zhuǎn)頻率,Hz;n 為自然數(shù)1~諧波最大次數(shù)M;Nr為齒輪軸轉(zhuǎn)速,r/min。

頻率調(diào)制也稱為相位調(diào)制,在齒輪運(yùn)轉(zhuǎn)過(guò)程中,不均勻的齒輪負(fù)載、不均勻的齒距和由故障引起的載荷波動(dòng),除了會(huì)造成幅值調(diào)制之外,也會(huì)產(chǎn)生轉(zhuǎn)矩波動(dòng),從而導(dǎo)致齒輪轉(zhuǎn)速波動(dòng),這種波動(dòng)表現(xiàn)在振動(dòng)上即為頻率調(diào)制。頻率調(diào)制的結(jié)果是在齒輪副各階嚙合頻率兩側(cè)形成一系列邊頻,邊頻間隔為齒輪軸的旋轉(zhuǎn)頻率fr。在實(shí)際的齒輪嚙合運(yùn)轉(zhuǎn)中,因?yàn)榉嫡{(diào)制和頻率調(diào)制總是同時(shí)存在,所以頻譜上的邊頻成分是2 種調(diào)制疊加在一起。這2 種調(diào)制中的任何一種單獨(dú)作用時(shí)產(chǎn)生的邊頻都對(duì)稱于載波頻率,在2者相互疊加之后,由于邊頻成分的相位不同,所以疊加為向量疊加,疊加后有的邊頻幅值會(huì)增加,有的會(huì)下降,這就破壞了原有的對(duì)稱性。

在齒輪嚙合頻率及其諧波分量附近存在由于調(diào)制作用而產(chǎn)生的邊頻帶,邊頻與載波頻率(嚙合頻率)之間的間距代表減速器各個(gè)軸(輸入軸、輸出軸、中間軸等)的轉(zhuǎn)頻、外部轉(zhuǎn)速或負(fù)荷的波動(dòng)頻率、嚙合頻率-主動(dòng)齒輪與被動(dòng)齒輪轉(zhuǎn)速的波動(dòng)頻率的最小公倍數(shù),即波動(dòng)嚙合頻率[9]。

3 齒輪和軸承常見(jiàn)的故障信號(hào)特征

3.1 齒輪常見(jiàn)故障特征

無(wú)故障的正常齒輪嚙合,其振動(dòng)主要是由齒輪自身的嚙合剛度周期性變化等引起。因此,正常齒輪在工作時(shí)的頻譜特征如下:

1)時(shí)域特征。齒輪嚙合振動(dòng)波形為周期性衰減波形,并且低頻信號(hào)具有類似正弦函數(shù)的嚙合波形,如圖1 所示,橫坐標(biāo)t 為時(shí)間,縱坐標(biāo)a 為振動(dòng)加速度。

圖1 正常齒輪時(shí)域特征

2)頻域特征。有嚙合頻率及其諧波頻率分量,即有nfc(n =1,2,…)。嚙合頻率占主要成分,高次諧波頻率依次減小,且在低頻區(qū)域有齒輪軸旋轉(zhuǎn)頻率及其高次諧波頻率mfr(m =1,2,…)。如圖2 所示,橫坐標(biāo)f 為頻率,縱坐標(biāo)a 為振動(dòng)加速度。

圖2 正常齒輪頻域特征

均勻磨損會(huì)增加嚙合頻率及其諧波的振幅,高次諧波的振幅增加較多,但均勻磨損對(duì)邊頻的影響很小;另外,在恒定載荷下,如嚙合頻率及其諧波成分發(fā)生變化,則表示齒的齒面誤差、撓曲和磨損等產(chǎn)生了齒的分離現(xiàn)象(脫齒)。因此,均勻磨損的時(shí)域和頻域可以歸結(jié)為:

在時(shí)域上,齒輪發(fā)生均勻磨損時(shí),由于齒側(cè)間隙增大,通常會(huì)導(dǎo)致齒輪正常時(shí)的正弦嚙合波形被破壞,引發(fā)在正常齒輪嚙合基頻信號(hào)上的高頻與低頻振動(dòng);

在頻域上,表現(xiàn)為齒輪發(fā)生均勻磨損時(shí),其嚙合頻率及其諧波頻率分量nfc(n =1,2,…)在頻譜圖上的位置不會(huì)改變,但幅值大小會(huì)發(fā)生變化,且高次諧波幅值相對(duì)增大較多。隨著磨損的加劇,還有可能產(chǎn)生1/k(k=2,3,4,…)的分?jǐn)?shù)諧波,并且諧波附近一般不會(huì)出現(xiàn)邊頻。

齒輪偏心指的是齒輪的中心與旋轉(zhuǎn)軸的中心不重合。這類故障將產(chǎn)生幅值調(diào)制和頻率調(diào)制,其特征為:在嚙合頻率及其諧波頻率的兩側(cè)形成較高振幅的邊頻帶,并且邊頻帶間隔對(duì)應(yīng)于有缺陷齒輪的轉(zhuǎn)頻。時(shí)域上,當(dāng)嚙合的齒輪副中有一個(gè)齒輪偏心時(shí),振動(dòng)波形被偏心調(diào)制而產(chǎn)生調(diào)幅振動(dòng);頻域上,當(dāng)齒輪偏心時(shí),其頻譜特征體現(xiàn)在2 個(gè)方面:第一個(gè)是齒輪旋轉(zhuǎn)頻率的附加脈沖幅值增加;第二個(gè)是和齒輪旋轉(zhuǎn)周期相同的載荷波動(dòng)導(dǎo)致產(chǎn)生了調(diào)幅現(xiàn)象。

形成點(diǎn)蝕的原因主要是齒輪表面由于交變應(yīng)力而造成微觀疲勞裂紋,在嚙合過(guò)程中,潤(rùn)滑油會(huì)進(jìn)入這些裂紋,然后提前封閉入口而產(chǎn)生高壓,使裂紋擴(kuò)張,最終造成齒面小金屬塊脫落,這種現(xiàn)象稱為點(diǎn)蝕。由于點(diǎn)蝕故障在齒輪上屬于分布型故障,一般在齒輪的各個(gè)齒上均會(huì)出現(xiàn),分布較為均勻。在時(shí)域上,點(diǎn)蝕的沖擊現(xiàn)象不集中,由此產(chǎn)生的幅值調(diào)制相對(duì)平緩,如圖3 所示;在頻域上,由于點(diǎn)蝕而形成的邊頻帶相對(duì)較高且較窄,如圖4 所示。

圖3 齒輪點(diǎn)蝕時(shí)域特征

圖4 齒輪點(diǎn)蝕頻域特征

造成齒根產(chǎn)生裂紋或者折斷的原因主要是應(yīng)力集中、淬火裂紋、磨削裂紋和嚴(yán)重磨損后齒厚過(guò)分減薄等。這種故障類型的齒輪振動(dòng)波形具有和齒輪旋轉(zhuǎn)周期相同的沖擊脈沖,并且嚙合頻率由脈沖頻率調(diào)制。其特征是:在嚙合頻率及其諧波頻率兩側(cè)形成一系列的邊頻帶,邊頻帶的數(shù)量多并且分散;與之相比較,點(diǎn)蝕等分布性故障產(chǎn)生的邊頻帶,其特點(diǎn)是分布于嚙合頻率及其諧波頻率兩側(cè)并且數(shù)量少而集中。

3.2 軸承常見(jiàn)故障特征

軸承故障絕大多數(shù)發(fā)生在內(nèi)圈、外圈和滾動(dòng)體上,主要故障類型有磨損、疲勞剝落、膠合、斷裂、銹蝕等。軸承故障頻率的計(jì)算公式為:

式中:fBPFO為軸承外圈頻率,Hz;fBPFI為軸承內(nèi)圈頻率,Hz;fBPF為軸承滾動(dòng)體頻率,Hz;fCRF為軸承保持架頻率,Hz;f 為振動(dòng)信號(hào)頻率,Hz;N 為滾珠或滾子個(gè)數(shù);β 為滾動(dòng)體與滾道接觸角,°;D 為軸承滾道節(jié)徑,mm;d 為滾珠或滾子直徑,mm。

軸承內(nèi)圈故障特征為滾動(dòng)體經(jīng)過(guò)軸承內(nèi)圈的頻率fBPFI和許多間隔為fn的邊頻清晰可見(jiàn)。通常,內(nèi)圈故障,不管是內(nèi)圈點(diǎn)蝕,還是內(nèi)圈出現(xiàn)剝落,都會(huì)在頻譜上表現(xiàn)出內(nèi)圈的故障頻率及其諧波頻率,2 者的區(qū)別在于隨著內(nèi)圈故障的加劇,在頻譜上是否會(huì)出現(xiàn)轉(zhuǎn)速的邊頻帶。如果只是軸承內(nèi)圈故障,會(huì)出現(xiàn)非整數(shù)倍的轉(zhuǎn)速諧振頻率峰值,并且伴有諧波,時(shí)域值也會(huì)有比較大的提高。如果軸承的其它部位也出現(xiàn)了損壞,頻譜可能就比較亂了,最明顯的是噪聲水平升高、轉(zhuǎn)速及其諧振頻率幅值上升,如圖5 所示,圖中,fn 為邊頻。

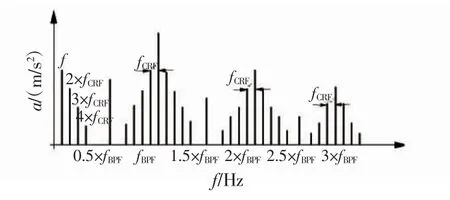

滾動(dòng)體的故障特征為:滾動(dòng)體頻率fBPF及其諧波頻率帶有邊頻,邊頻間隔為保持架旋轉(zhuǎn)頻率fCRF,并且滾動(dòng)體頻率fBPF的子諧波頻率始終存在。在軸承不清潔或者潤(rùn)滑不足的情況下,滾動(dòng)體頻率fBPF也可能顯示,如圖6 所示。

圖6 軸承滾動(dòng)體故障

4 結(jié)論

本文基于時(shí)頻融合特征提取的分析方法,分析了信號(hào)調(diào)制現(xiàn)象的基本機(jī)理與調(diào)制邊頻帶在故障診斷中表征的意義,研究了純電動(dòng)汽車(EV)電驅(qū)傳動(dòng)系,如減速器齒輪系、軸承系各類故障在階次分析中時(shí)域和頻域的表現(xiàn)特征,為車載高速減速器研發(fā)人員對(duì)電驅(qū)動(dòng)減速器的可靠性研發(fā)提供了技術(shù)方法,也為EV 高速減速器智能診斷系統(tǒng)的開(kāi)發(fā)提供了基礎(chǔ)。