海洋石油平臺建造質量管理及提升措施

王培永,張艷紅,郭鋼,王磊,董恩強(海洋石油工程股份有限公司,天津 300452)

0 引言

近年海洋石油開采發展迅猛,采油量每年攀升一個臺階,在國內海洋石油平臺的建造水平獲得飛速發展的同時,施工質量管理所面臨的環境也在不斷復雜化,質量控制難度增大,傳統質量管理思維已難以適應行業的迅速發展。為提升質量管理水平,保證施工質量進度,不斷深化質量管理創新,強化質量控制措施,開好“處方”除“痼疾”,能夠有效地提升質量管理水平,消除施工質量隱患。

本文是作者在工作中發現問題,解決問題,改進問題的過程中總結出的一套質量管理經驗。

1 質量隱患管理

1.1 建立日巡檢制度

建立每日巡檢制度,以現場質量過程巡檢為重點,以規范、強化工藝標準為手段,降低施工過程中質量隱患數量,提高產品品質,保證施工過程的質量,巡檢內容如表1所示[1]。

表1 每日巡檢重點檢查項

1.2 質量隱患臺賬

為及時發現并排除現場質量隱患,專職檢驗員每天對各工程項目現場施工開展巡檢,并建立隱患臺賬,記錄問題發生的時間、地點、所屬單位、責任人,讓隱患有了“身份證”,更好地對問題進行跟蹤,保證質量隱患及時排除,問題及時整改[2]。

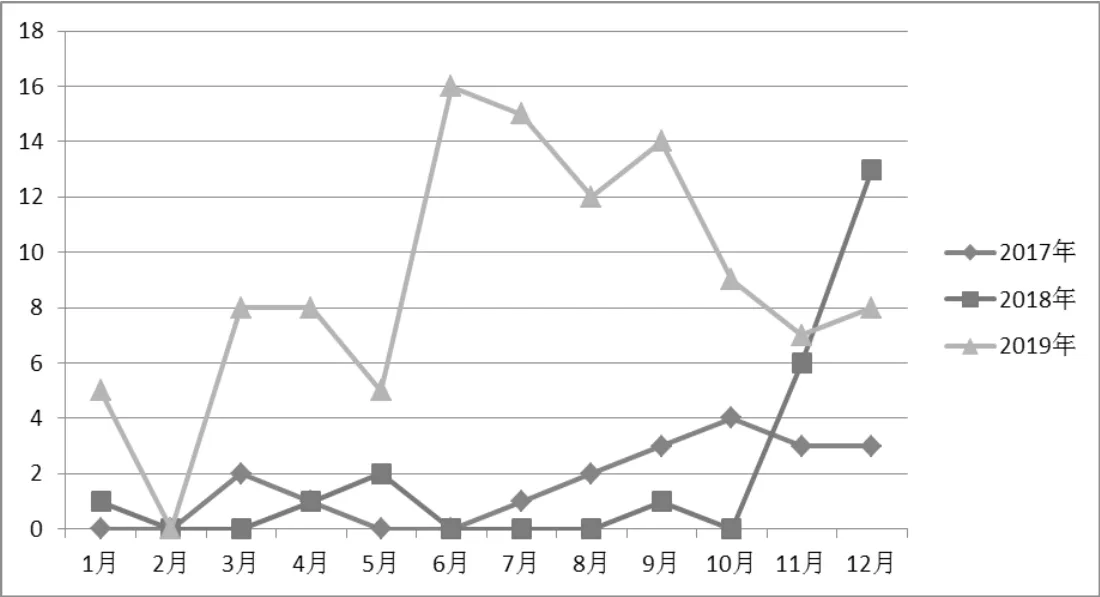

同時,根據臺賬,可以實時跟蹤各個項目、各個生產部門的質量情況,并根據需要組織針對性地培訓。實施質量巡檢后,現場質量問題的數目穩步下降,施工一次合格率也達到了目標指標值要求。根據臺賬統計2018—2020年質量隱患數據統計如表2所示,分布圖如圖1所示。

圖1 2018—2020年質量隱患數據統計趨勢分布

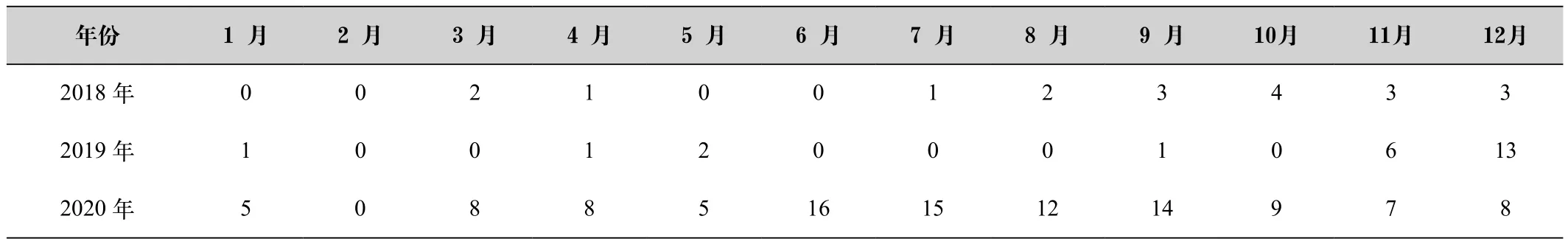

表2 2018—2020年質量隱患數據統計

2 質量隱患統計分析主要存在的問題

2.1 質量隱患類別

根據三年的質量隱患臺賬數據進行詳細分析,將所存在的問題歸納為:技能類、工藝類、防護類、工序類、管理類、技術類。

2.2 質量隱患統計分析

工序類、工藝類、防護類問題占比達到70%,如圖2所示,主要問題表現為:

圖2 各類問題占比圖

工藝類:焊接工藝執行不到位,如:預熱溫度不夠、坡口處理不合格、引弧板切割問題、焊工超資質焊接問題等。

防護類:焊材沒有按要求進行加熱、保溫,材料未保護、未隔離混放等。

工序類:各專業交叉施工未按照工序流程施工,造成施工混亂和質量隱患。

2.3 主要質量隱患存在的原因分析及建議

工藝類問題占比為30%;造成工藝類問題的主要原因有兩個:第一,施工人員不清楚、不了解施工工藝要求,施工前未詳細查閱圖紙、焊接操作規程等。第二,施工人員了解施工工藝,卻未嚴格執行。針對以上兩種情況,建議下一步工作中應采取以下措施:嚴格執行施工前的技術交底工作,不定期參與分包商班前會,做好“事前預防”;過程質量監控網絡收緊,強化施工工藝執行,做好“過程控制”。

防護類和管理類問題總占比達到了35%,對于構件防護不當也有各部門管理方面的混亂與失職。因此防護責任不明確,監督、懲戒措施缺位也是造成防護類問題較多的原因,下一步應明確防護責任主體,做好事前預防、事中監控、事后追責,才能避免施工低標準,老毛病、壞習慣問題一再出現。

工序類問題占比為20%;造成工序類原因主要為趕工期間不按照計劃施工,野蠻搶工,各專業溝通交流不夠。建議制定趕工計劃,統一由施工管理部門做協調,在遇到工序交叉問題時及時溝通解決。

3 結語

當好“運動員”,還要做好“教練”。根據實際情況分析來看,分包商的施工水平與質量責任意識尚與要求存在差距。一些分包商施工人員不了解公司施工管理規定及工程技術要求,不按照程序文件施工,施工時隨意性較大,質量意識欠缺,面對工程質量壓力,改變質量管理思路,要求質量控制人員不但要當好“運動員”,還要做好“教練”,不斷提升分包人員的施工水平及質量意識,如:在項目開工前組織分包商骨干人員進行技術交底,使施工人員對技術要求了然于胸;參與分包商的班前會,對施工過程中的重要控制事項及常見質量問題等進行定期宣貫,形成長效機制;建立質量情況預警機制,一旦發現在施工環節有質量下降的趨勢,立即進行針對性地強化培訓[3]。

信息化精準助力。平臺主體部分是由各種組件焊接而成,單個石油平臺可包括上萬道焊口,每道焊口都需要經過組對檢驗、外觀檢驗、無損檢驗等步驟,而各個環節都要產生大量的數據,這些數據是施工管理的第一手數據,也是反映質量狀況的晴雨表。

以往檢驗人員主要依靠電子表格進行數據記錄,但這種表格的功能極為受限,數據需反復錄入、核對、極易出錯且無法進行自定義檢索,有時會出現漏檢、錯檢現象,影響了施工質量,甚至延誤了施工進度,已無法適應目前的高速發展。針對這種情況,及時引入信息化工具,建立檢驗數據庫管理系統,通過該平臺,組對、外觀、無損檢驗人員可以共用基礎焊接數據,無需重新錄入,且數據庫系統支持實時檢索,極大地提高了工作效率,徹底杜絕了漏檢、錯檢現象[2]。

統籌兼顧,多方協同部署。首先,加大全員質量意識培養,通過成立質量人員組織機構、明確職責,編制各階段具體安排,確定中心工作,落實責任、工作任務等,要求集中學習、培訓、討論,統一認識,統一步調,保障質量活動進度和開展成效。其次,找準問題,明確提升靶心。通過互提建議、相互診斷、匯總歸納、內部評審等“程序”,確定重點工作,召開診斷專題會,采用頭腦風暴、專家問診、尋找“整改良方”等方式分層找到了“管理瓶頸”與“能力短板”,解決質量實際問題。

強化質量成本控制。提倡“質量成本”控制,即控制好故障成本、外部故障成本、鑒定成本和預防成本。切實做好、做實質量記錄的填寫工作,做到及時性、完整性、規范性、真實性。明確質量部門各崗位的職責、權限、利益關系,提高檢驗隊伍的專業素質,合理編制質量人力資源。提高對儀器的監控能力,對不合格品有效控制。質量人員積極參與工藝改善,提高對異常情況處理的反應能力。