多液室環狀液壓扭振減振器的設計

高鑫,鄭鵬,拱超凡,趙路洋

(1.北京理工大學機械與車輛學院, 北京 100081;2.吉林大學汽車工程學院,吉林長春 130022)

0 引言

隨著國內汽車消費市場的日趨成熟,廣大消費者對于汽車的性能要求和期望指標不斷提高。經基于大數據統計的車主駕駛體驗調查,在汽車起步時,特別是節氣門開度較大時車輛會發生明顯的整車前后竄動現象;在工況穩定時,會產生轟鳴聲。由試驗測得,傳動系低頻率的大幅值扭振發生在低轉速區域,高頻率的小幅值扭振出現在高轉速區域[1]。低轉速時的扭振造成整車前后竄動,而高轉速時的扭振致使車內產生轟鳴聲。

值得一提的是,嚴重的扭轉振動可能影響發動機正常工作,甚至導致發動機軸系的疲勞破壞,常在曲軸自由端加上與軸系相匹配的扭振減振器[2],通過減振器來改變軸系的固有頻率,降低扭轉振動。由此,文中旨在探尋基于汽車復雜工況下的液壓式扭轉減振裝置的創新設計。

1 減振器模型

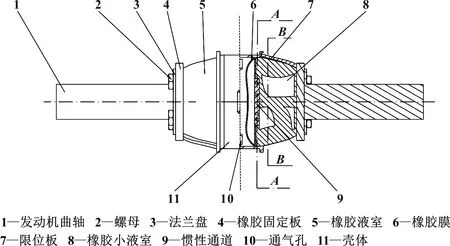

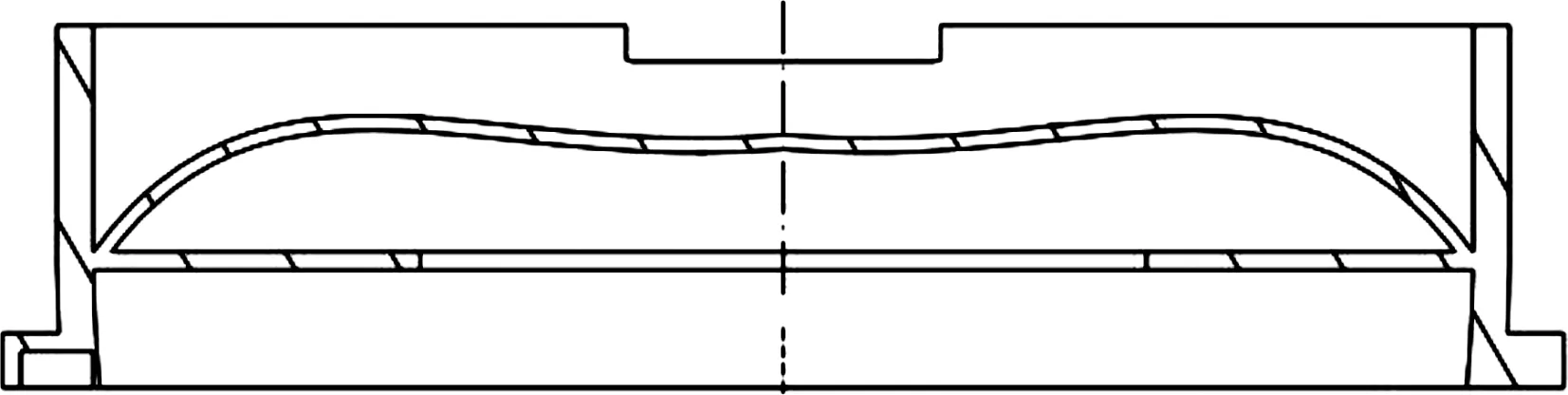

文中通過分析汽車傳動系扭振產生的原因、發生頻率和幅值分布情況[3],結合液壓式減振結構,探尋一種新結構、新方法和新思路來解決汽車傳動系復雜扭振工況下的有效減振問題,進一步應用于汽車的傳動軸和其他動力傳動系統中的減振問題。所設計三維模型如圖1所示。

圖1 裝配圖主視局部剖視圖

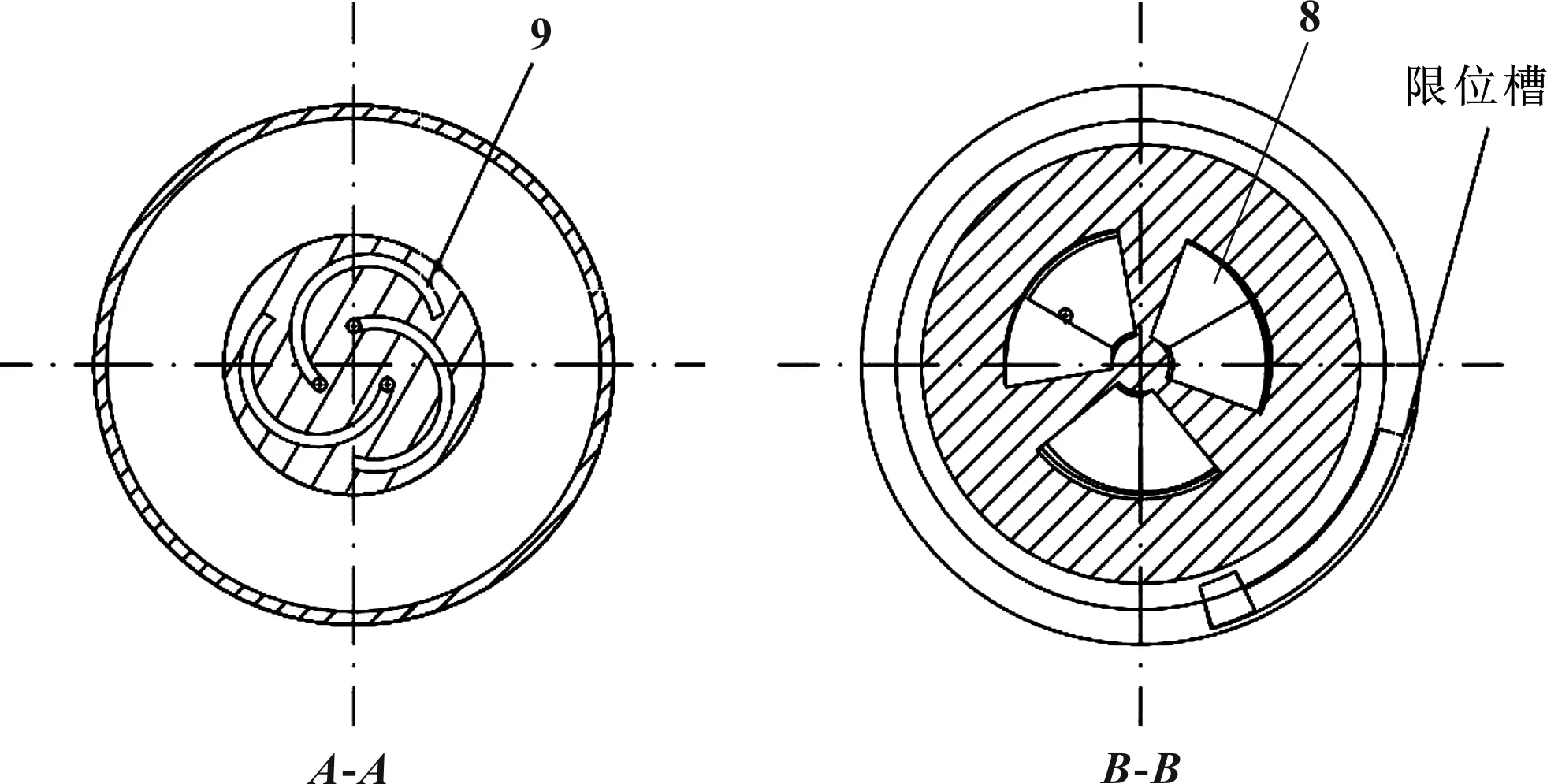

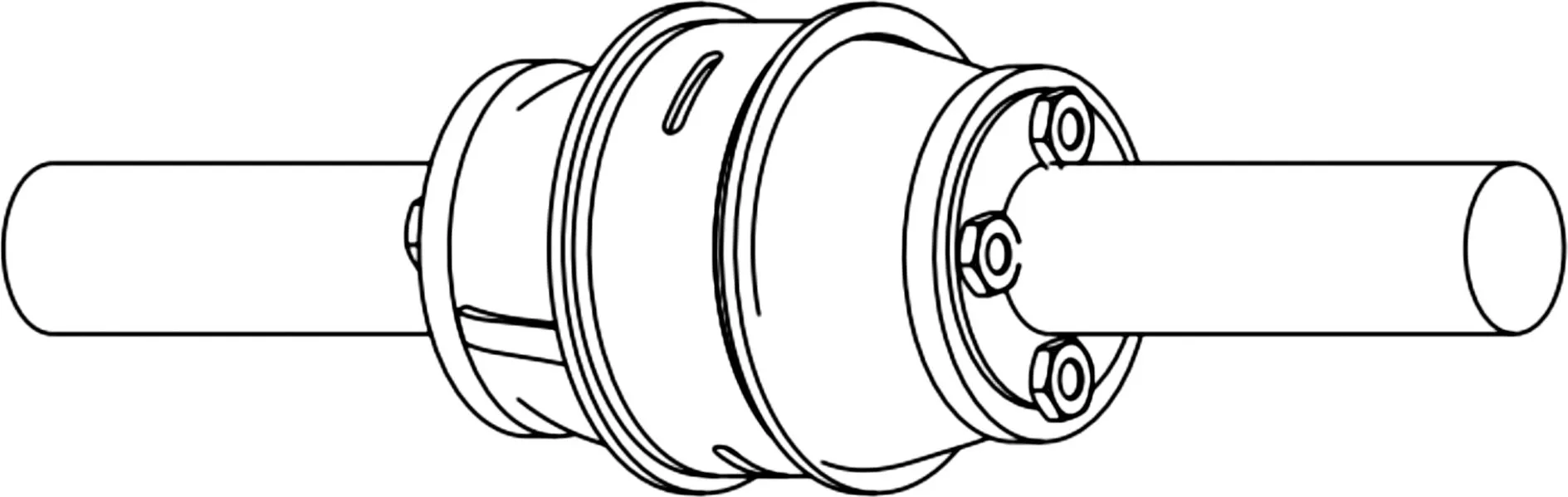

所設計模型的慣性通道9與橡膠小液室8及限位槽的結構如圖2所示。其整體軸測圖如圖3所示。

圖2 圖1中A-A方向剖視圖與B-B方向剖視圖

圖3 裝配圖軸測圖

2 具體實施方式

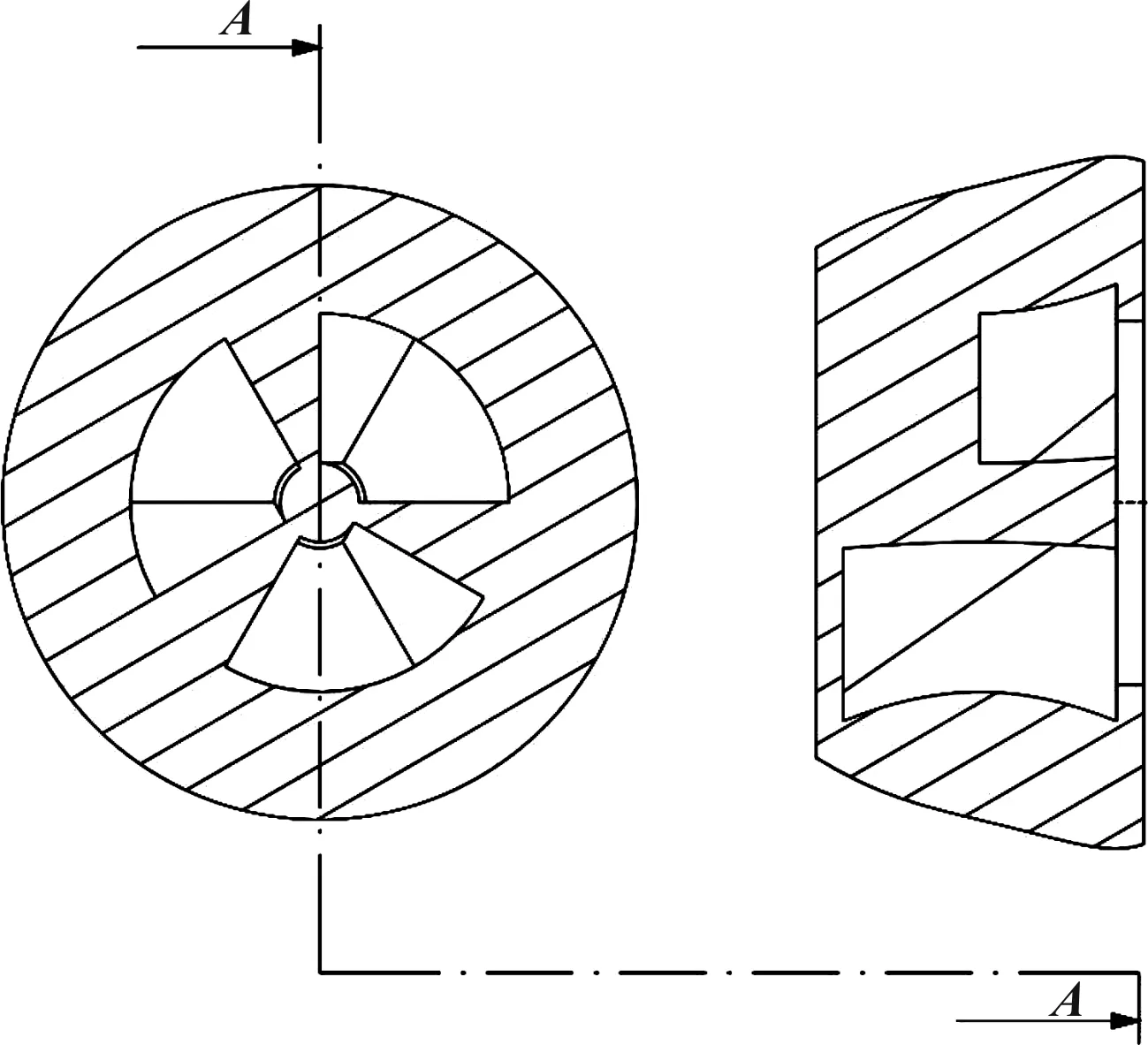

一種多液室環狀液壓扭振減振器,包括:與左側發動機曲軸1軸端通過法蘭盤3連接的橡膠固定板4,與橡膠固定板4連接的左側橡膠液室5,與橡膠液室5另一端連接的殼體11,與殼體另一端連接的右側橡膠液室,與右側橡膠液室另一端連接的橡膠固定板,橡膠固定板通過法蘭盤與右側發動機曲軸軸端連接。左右兩側橡膠液室5與殼體11連接后的整體,相對殼體11軸向中心面呈鏡像對稱結構。殼體11兩端與左右兩側橡膠液室5之間均設置有慣性通道9,殼體11內設置有與對應側的慣性通道9連通的兩塊橡膠膜6。橡膠液室5內部以其回轉軸線為軸心,均布設置有多個橡膠小液室8,每個橡膠小液室8均與慣性通道9連通。橡膠固定板4、橡膠液室5、慣性通道9以及殼體11共旋轉軸線。橡膠小液室8與慣性通道9及橡膠膜6形成多個流體循環系統,通過液壓阻尼通道在有限的空間內大大增加了扭振減振器可調節阻尼的最大范圍。橡膠液室和橡膠膜剖視圖如圖4和圖5所示。

圖4 橡膠液室剖視圖

圖5 橡膠膜剖視圖

橡膠固定板4為類圓環盤類結構,橡膠固定板4上設置有與法蘭盤3螺栓通孔同軸線、同尺寸、同數量、且與橡膠液室5回轉軸線平行等距的均勻分布的螺紋孔。法蘭盤3和橡膠固定板4上的孔是完全對稱分布的,橡膠固定板4通過雙頭螺柱、螺母2固定在法蘭盤3上。

橡膠液室5與橡膠固定板4采用硫化工藝連接,橡膠液室5整體為橡膠填充結構,其內部以回轉軸線為軸心,沿周向每隔120°挖去一部分葉片狀獨立空腔形成橡膠小液室8,每一個橡膠小液室8空間形狀類似于螺旋槳葉片,當橡膠扭轉時可以更大面積來擠壓液體。固定在殼體11端部的慣性通道9上設有與橡膠小液室8形式相同的螺旋槳葉片狀通孔。

橡膠小液室8和橡膠膜6內注滿液壓油,當發動機曲軸1傳遞動力時,由于兩軸的瞬時速度不能保持同步,其產生的差速度會使橡膠液室5發生變形,橡膠固定板4帶動橡膠液室5扭轉,橡膠小液室8受到擠壓變形,液壓油從橡膠小液室8進入到慣性通道9內,每一個橡膠小液室8對應連通一個慣性通道9通孔,流體在慣性通道內受到阻尼作用進入到橡膠膜內。當橡膠液室受到低頻、大振幅激勵時,液體將經過慣性通道在橡膠小液室8與橡膠膜6形成的液室往復流動。當液體流經慣性通道時,由于慣性通道內液柱的運動產生較大的沿程能量損失和慣性通道出、入口處為克服液柱慣性而產生的局部能量損失,減振器將產生大阻尼效應,使振動能量盡快耗散,從而達到衰減振動的目的。當受到高頻小振幅激勵時,由于慣性通道9內液柱的慣性很大,液體幾乎來不及流動,同時,由于橡膠膜在小變形時的低剛度特性,而使得慣性通道內的液體隨著橡膠膜一起高速振動,從而降低高頻動剛度,消除動態硬化的效果。

減振器所用主要材料為橡膠,利用其常溫下高彈態的特性達到減振的設計目的[4]。兩側的橡膠膜6和橡膠固定板4之間主要為橡膠填充(橡膠液室5)。如圖9所示,殼體采用金屬材料或具有一定剛度的其他材料殼體,殼體11外圓周上均布開設3個通氣孔10,3個通氣孔位于外圓周軸向中部位置,當受到高頻小振幅激勵橡膠膜憑借小變形的低剛度特性產生形變時,通過大氣壓力來平衡橡膠液室內部液體壓力,以此來限制橡膠膜6產生過大形變而造成破壞。

橡膠固定板4與殼體之間連接有限位板7,殼體11外端中部開設限位槽,限位板7一端與限位槽連接,另一端連接在橡膠固定板4后端,限位板7為橡膠液室5中橡膠小液室8外的橡膠填充進行扭轉時提供扭轉軌跡,同時限位槽的弧長對最大扭轉角度進行了限制,防止扭轉角過大對裝置造成不可逆破壞。整個裝置設有兩塊限位板7呈一三象限對稱布置,即兩塊限位板7沿軸向對稱的同時沿徑向對稱分布,以此提高裝置整體強度、耐久度。

3 仿真分析

3.1 減振器的力學分析

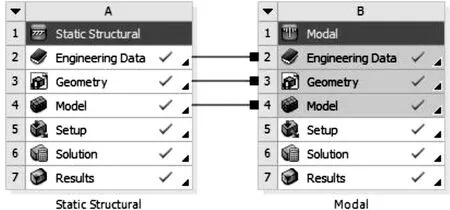

選擇ANSYS Workbench的靜力強度分析模塊Static Structural與模態分析模塊Modal,設計界面如圖6所示。

圖6 力學分析模塊與模態分析模塊

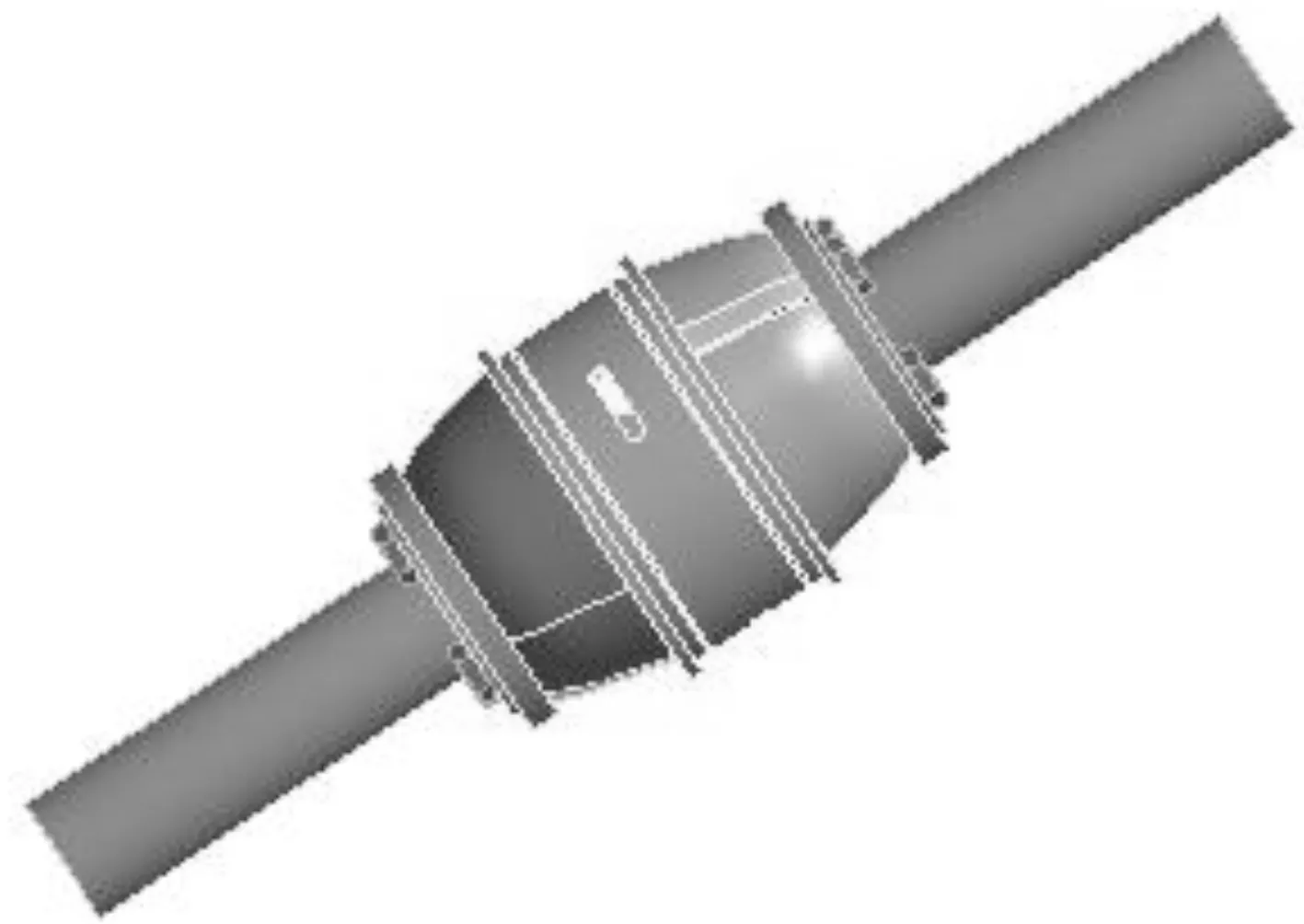

對減振器的幾何結構進行簡化,對其上的螺栓孔、倒角等細節簡化忽略,這些幾何特征對所設計減振器的力學特性影響較小[5]。導入該三維結構模型如圖7所示。

圖7 減振器三維模型

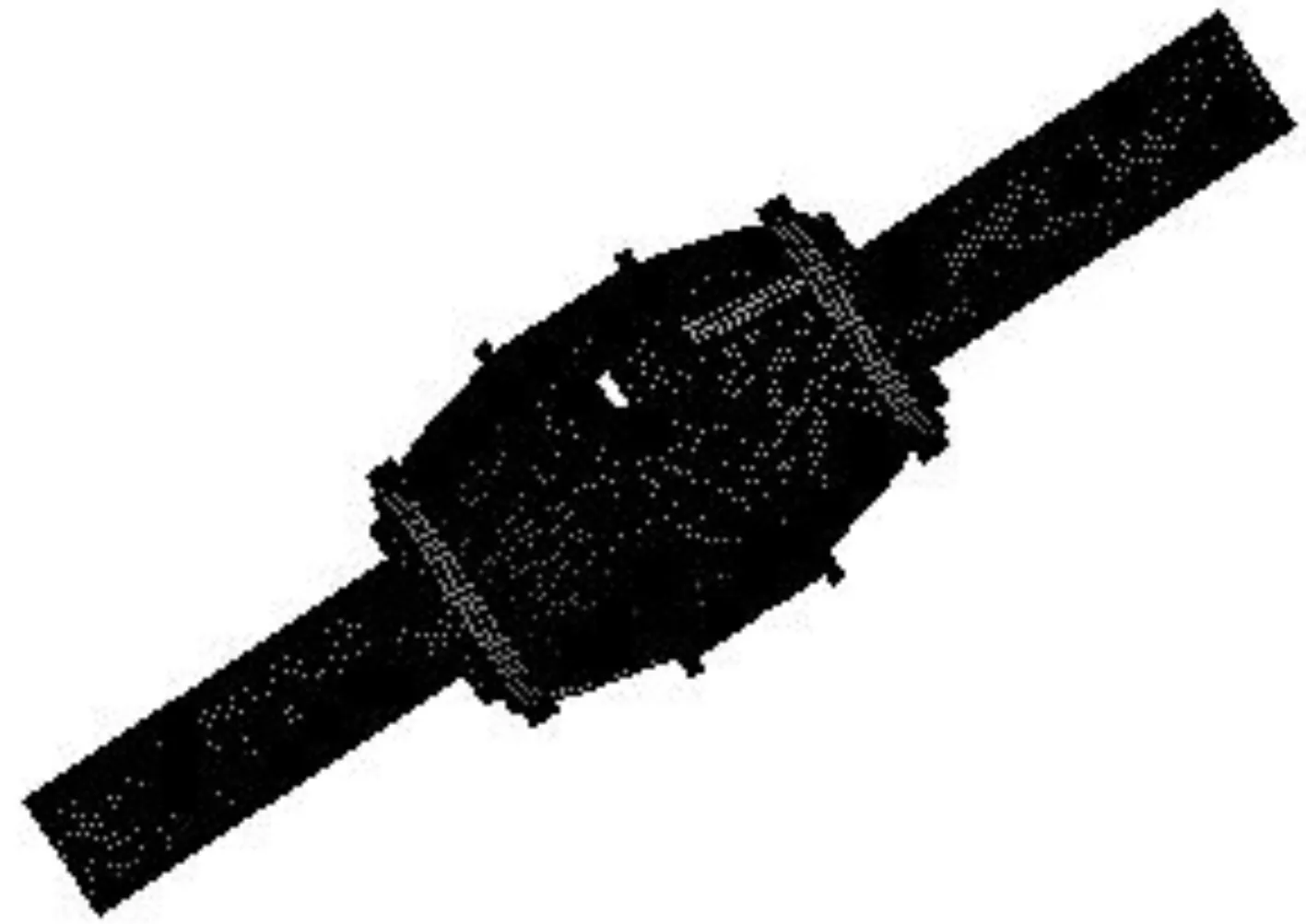

對其進行網格的劃分。由于所設計減振器殼體積適中且最薄厚度為4 mm,綜合仿真準確性與硬件條件,因此選擇網格尺寸大小為4 mm。有限元模型如圖8所示。

圖8 減振器有限元模型

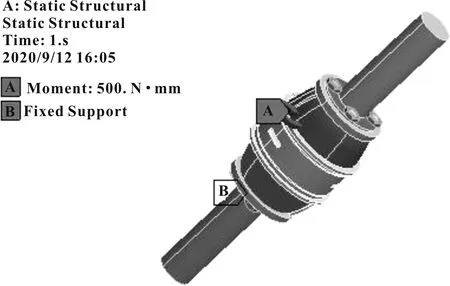

網格劃分后進行邊界條件加載,扭振減振器主要結構部件承受扭矩,選擇加載扭矩模擬,分析其應力應變分布。邊界條件加載橋殼如圖9所示。

圖9 模型加載條件

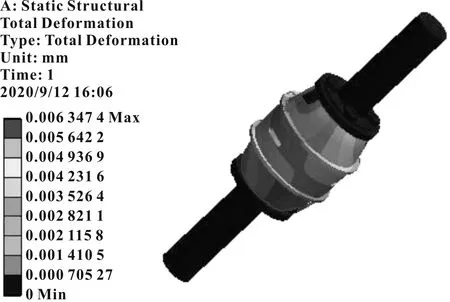

應變結果分布如圖10所示。結果表明,與法蘭盤相連的局部橡膠的相對變形較為明顯,且與另一側與法蘭盤相連的橡膠應變情況呈對角分布,工作區平均應變分布均勻,對稱性佳,應變程度滿足指標要求。

圖10 減振器位移云圖

應力分布結果如圖11所示。結果表明減振器整體受應力極小,遠小于材料屈服強度,工作條件極佳。

圖11 減振器等效應力云圖

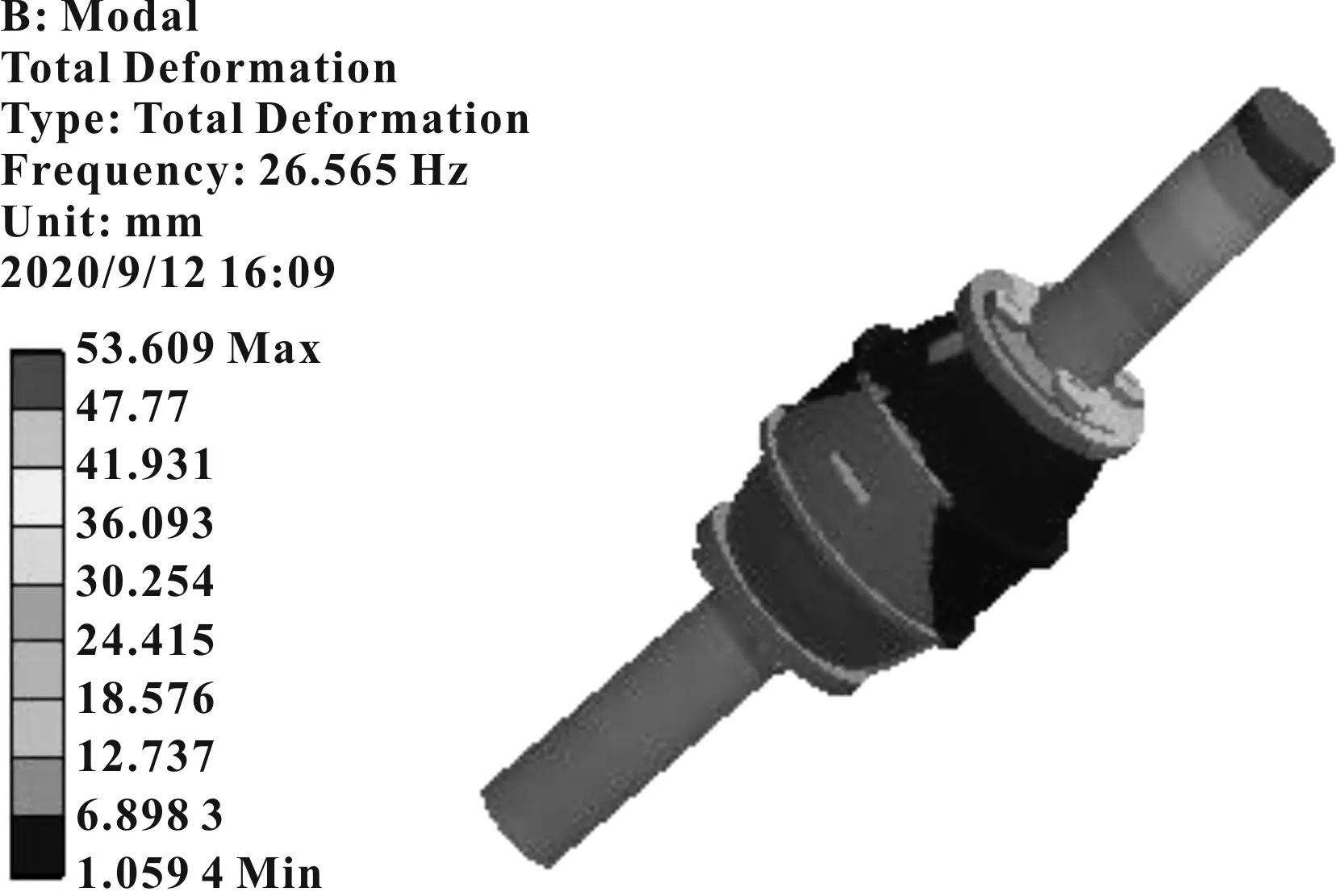

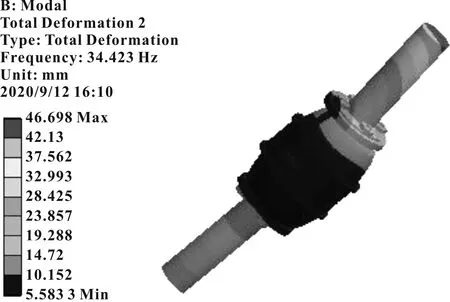

3.2 減振器的模態分析

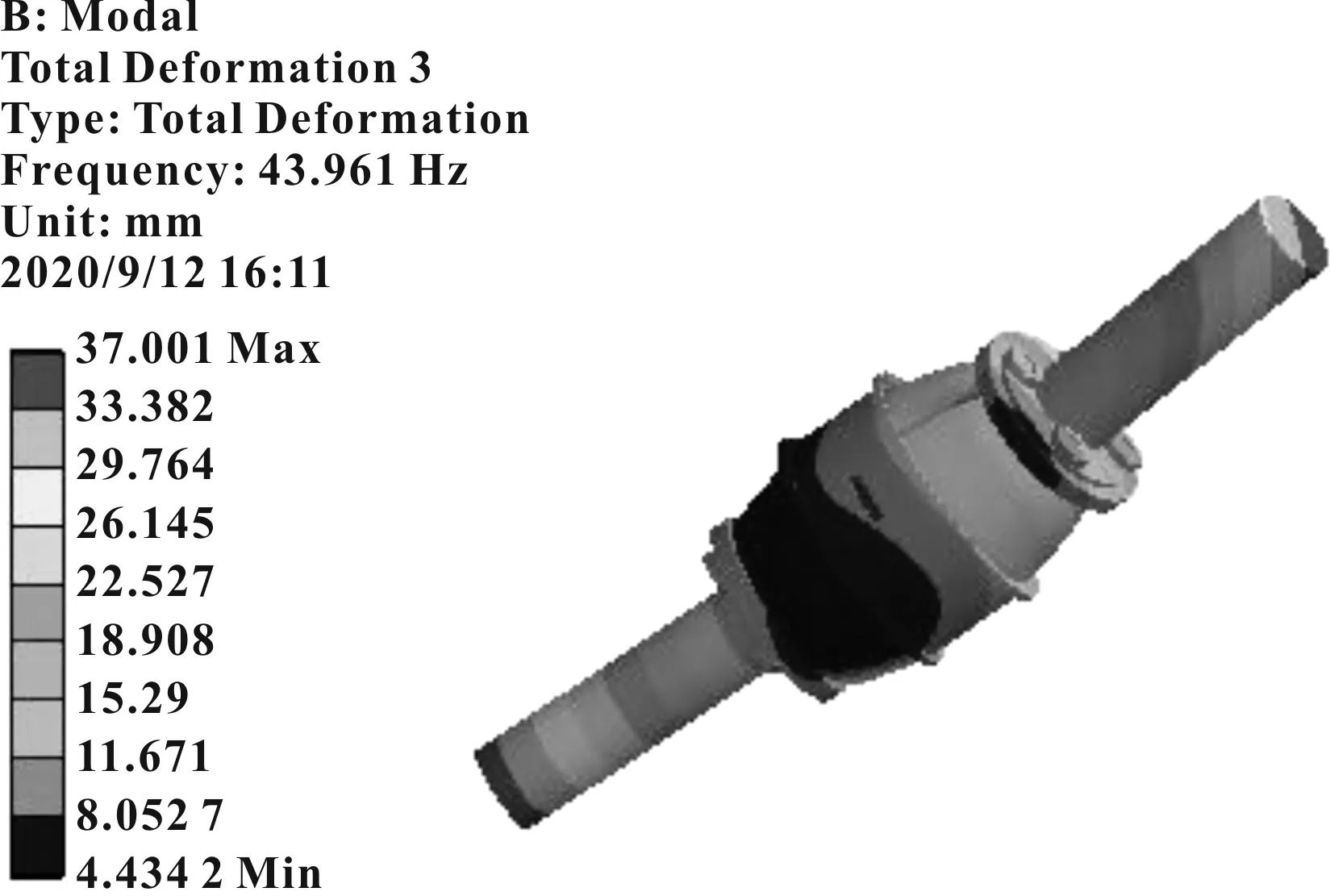

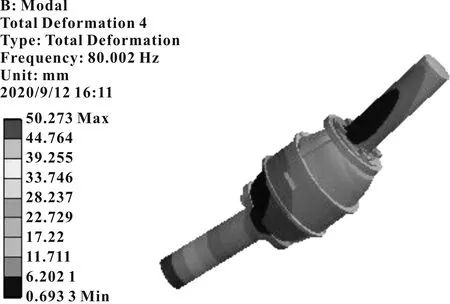

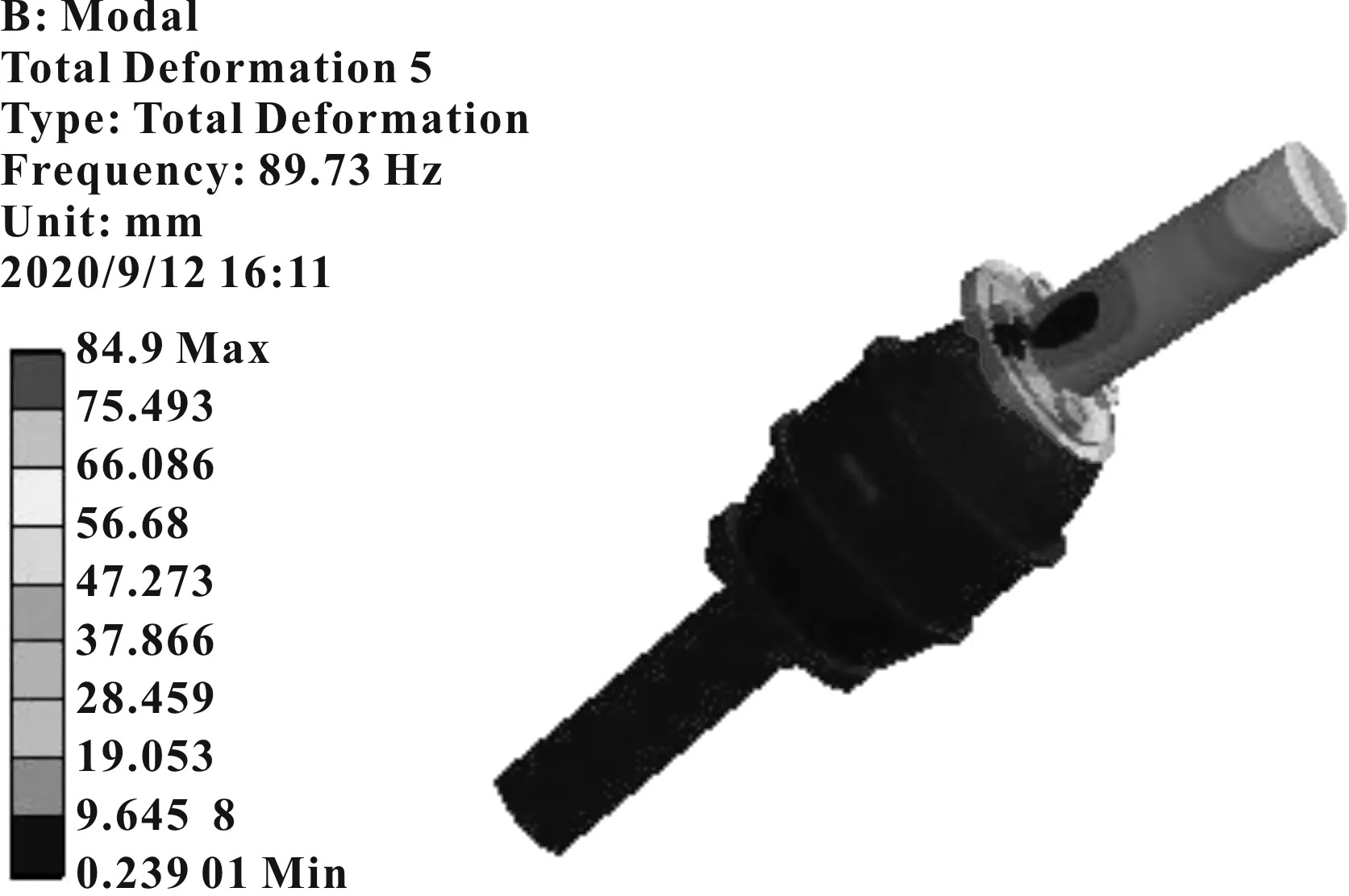

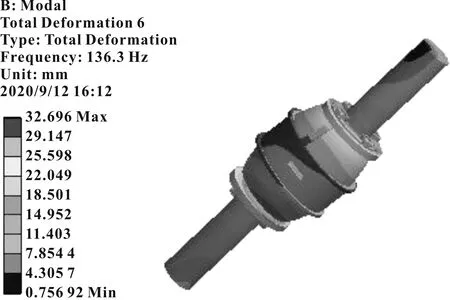

在上文靜力學分析模塊所建立的減振器有限元模型的基礎上,對減振器進行模態仿真,從而得出了所設計減振器模型的各階振型及其固有頻率,并且選取前六階的振動模型如圖12—17所示。

圖12 減振器一階模態振型圖

圖13 減振器二階模態振型圖

圖14 減振器三階模態振型圖

圖15 減振器四階模態振型圖

圖16 減振器五階模態振型圖

圖17 減振器六階模態振型圖

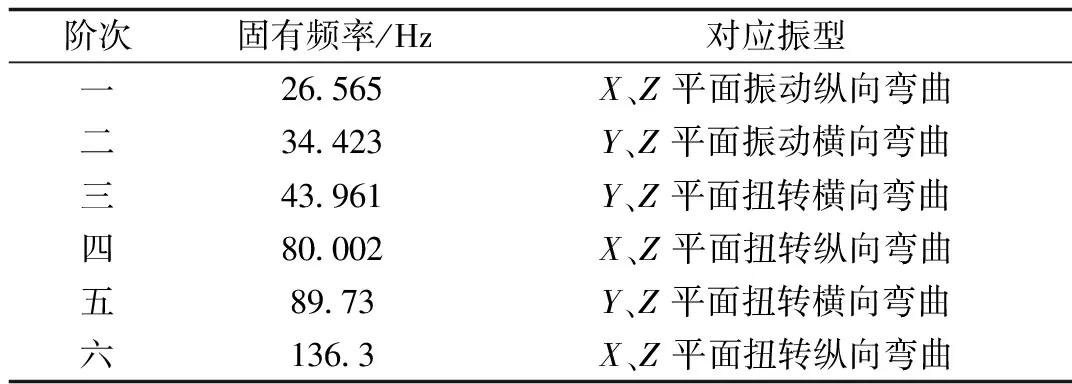

由模態分析圖12—17可以得到減振器在自由模態中的固有振動頻率及振型,如表1所示。

表1 前六階頻率及其振型

分析仿真結果表明,該結構的六階振型最為明顯,以中部兩個慣性通道間的液室扭振為主,前三階頻值基本相同,五階、六階頻值基本相同,六階頻值最大,在減振器的振動過程中特別顯著。

3.3 減振振動分析

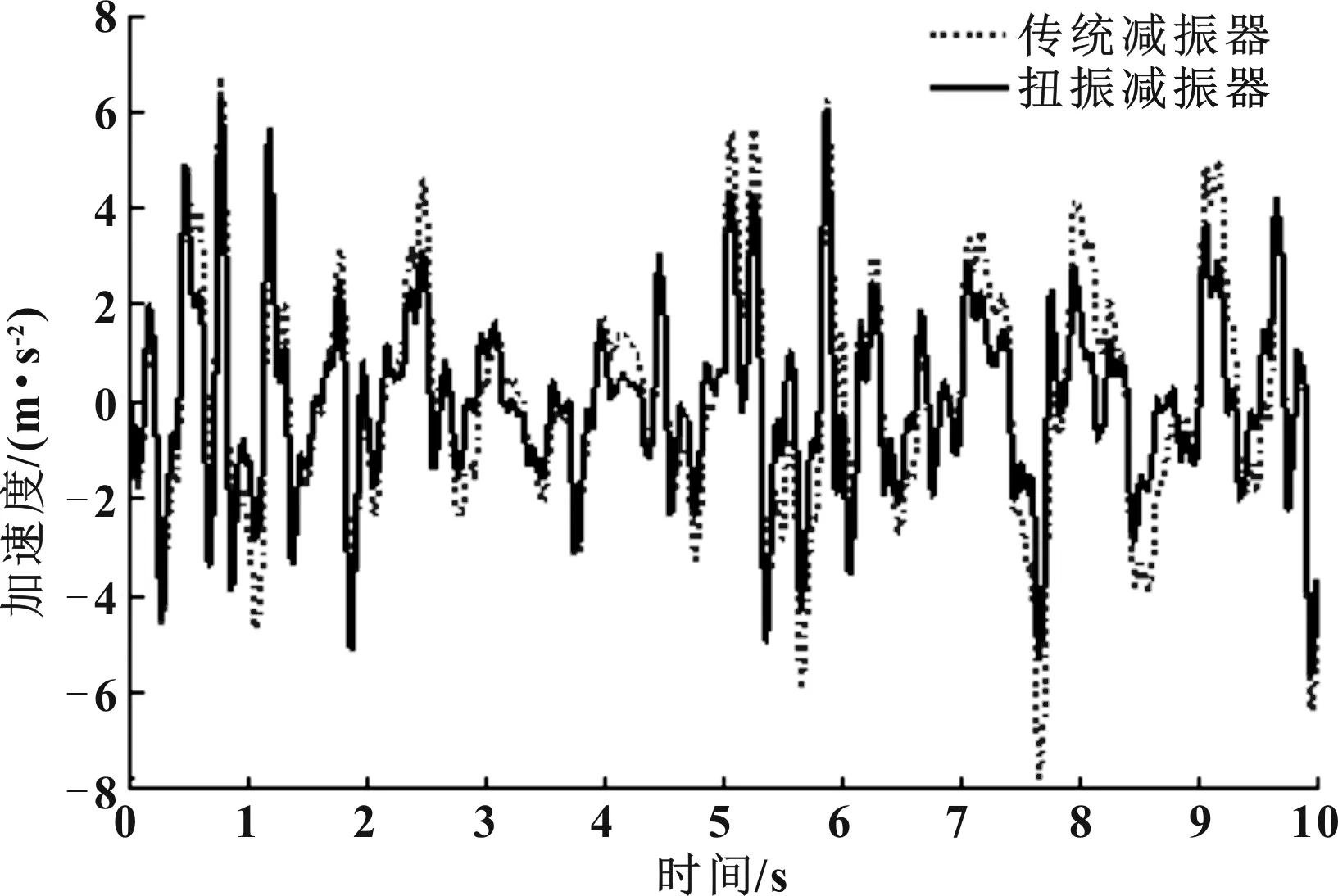

通過采用天棚算法分析對比(圖18)可知,扭振減振器相對于傳統減振器的簧載質量加速度均方根值上有很大改善,具有減振時間迅速、減振效果好的特點,可以提高車輛的平順性[6],證明了扭振減振器的有效性和可行性。

圖18 簧載質量加速度指標減振對比效果

4 結論

文中提出了一種可滿足傳動系減振的復雜工況下的要求,當受到高頻小振幅激勵時,液體因為慣性幾乎來不及流動,利用橡膠膜低剛度特性使解釋通道內的液體隨著橡膠膜一起高速振動,從而消除動態硬化。當受到低頻大振幅激勵時,液體流經慣性通道時,由于慣性通道內產生較大的沿程能量損失和出、入口處為克服液柱慣性而產生的局部能量損失,減振器將產生大阻尼效應,使振動能量盡快耗散,從而有效衰減振動。

所設計減振器整體受到的應力遠小于材料屈服強度,工作條件極佳。相對于傳統橡膠減振器減振效果有顯著的改善,證明多液室液壓環狀扭振減振器的可行性和有效性。

下一步通過實車實驗改變橡膠液室的個數、空間大小以及對應的慣性通道口的寬度等參數調節阻尼液室內部阻尼力的大小,優化所設計結構。