側(cè)氣簾子系統(tǒng)試驗(yàn)的匹配設(shè)計(jì)研究

劉蘭,張宜,馬燕

(上汽通用五菱汽車股份有限公司技術(shù)中心,廣西柳州 545007)

0 引言

本文作者根據(jù)C-NCAP管理規(guī)則(2018版)對(duì)側(cè)氣簾性能指標(biāo)相關(guān)要求,對(duì)某車型的側(cè)氣簾子系統(tǒng)匹配試驗(yàn)案例加以分析,探討側(cè)氣簾與內(nèi)飾件之間的匹配關(guān)系。

1 側(cè)氣簾技術(shù)要求

側(cè)氣簾作為一種安裝在汽車側(cè)面頂部的安全氣囊模塊,在汽車發(fā)生碰撞或者翻滾時(shí)用來在側(cè)面保護(hù)乘員的被動(dòng)安全裝置。C-NCAP(2018版)增加了關(guān)于側(cè)氣簾加分的技術(shù)要求:要求側(cè)氣簾在展開過程中,不應(yīng)出現(xiàn)鉤掛、破裂及卡位等現(xiàn)象;內(nèi)飾件發(fā)生脫落或斷裂后,不應(yīng)產(chǎn)生銳邊、尖角及毛刺等會(huì)傷及乘員的特征;不應(yīng)出現(xiàn)硬質(zhì)飛濺物(如硬塑料碎片,金屬碎片等)、軟質(zhì)飛濺物(如立柱間隔泡塊等),單片最大允許質(zhì)量為3 g,最大允許總質(zhì)量為5 g。以避免側(cè)氣簾展開過程中,由于側(cè)氣簾與內(nèi)飾件配合不當(dāng)對(duì)乘員造成二次傷害。增加側(cè)氣簾展開形態(tài)要求之后,對(duì)內(nèi)飾件與側(cè)氣簾匹配的要求更加嚴(yán)苛,尤其在低溫試驗(yàn)中,內(nèi)飾塑料件脆性增加,更容易碎裂飛濺,使得側(cè)氣簾子系統(tǒng)匹配試驗(yàn)難度大大增加。

2 側(cè)氣簾與內(nèi)飾匹配要求

某車型側(cè)氣簾根據(jù)C-NCAP管理規(guī)則(2018版)開發(fā),匹配過程中對(duì)頂襯、立柱飾板、尺寸配合等因素進(jìn)行了優(yōu)化改進(jìn),對(duì)帶側(cè)氣簾的新車型的設(shè)計(jì)開發(fā)具有一定的參考作用。

2.1 A柱飾板

A柱飾板常見的失效模式有:A柱飾板破碎、脫落,A柱或其他周邊零件掛住氣袋影響氣簾展開形態(tài)[6]。針對(duì)有側(cè)氣簾配置的A柱飾板設(shè)計(jì),采用以下三點(diǎn),可以有效避免A柱飾板失效問題:

(1)采用二級(jí)卡扣,并控制二級(jí)卡扣拔出力的大小。采用二級(jí)卡扣目的是為了使A柱飾板在側(cè)氣簾充氣膨脹、頂襯翻折時(shí)第一級(jí)連接脫開但第二級(jí)連接有效,A柱飾板脫開但是不掉落,以避免A柱飾板與車身脫開過大傷害乘員問題,同時(shí)拉帶順利脫出,氣袋展開形態(tài)正常。某車型在設(shè)計(jì)中采用二級(jí)卡扣,匹配試驗(yàn)中發(fā)現(xiàn),由于側(cè)氣簾氣袋只有拉帶伸進(jìn)A柱飾板,氣袋未伸進(jìn)A柱,這樣可以減少由于氣袋膨脹造成A柱碎裂,但A柱受到氣袋膨脹引起的二級(jí)卡扣拔出方向力較小造成第一級(jí)連接未脫開,A柱被側(cè)氣簾拉帶鉤住碎裂,二級(jí)卡扣未起到效果,如圖1所示。通過將第一級(jí)連接的拔出力由不小于200 N降低到120 N左右,有效解決了此問題,在設(shè)計(jì)中應(yīng)注意控制二級(jí)卡扣的拔出力大小。

圖1 二級(jí)卡扣未脫出和拉帶無法脫出

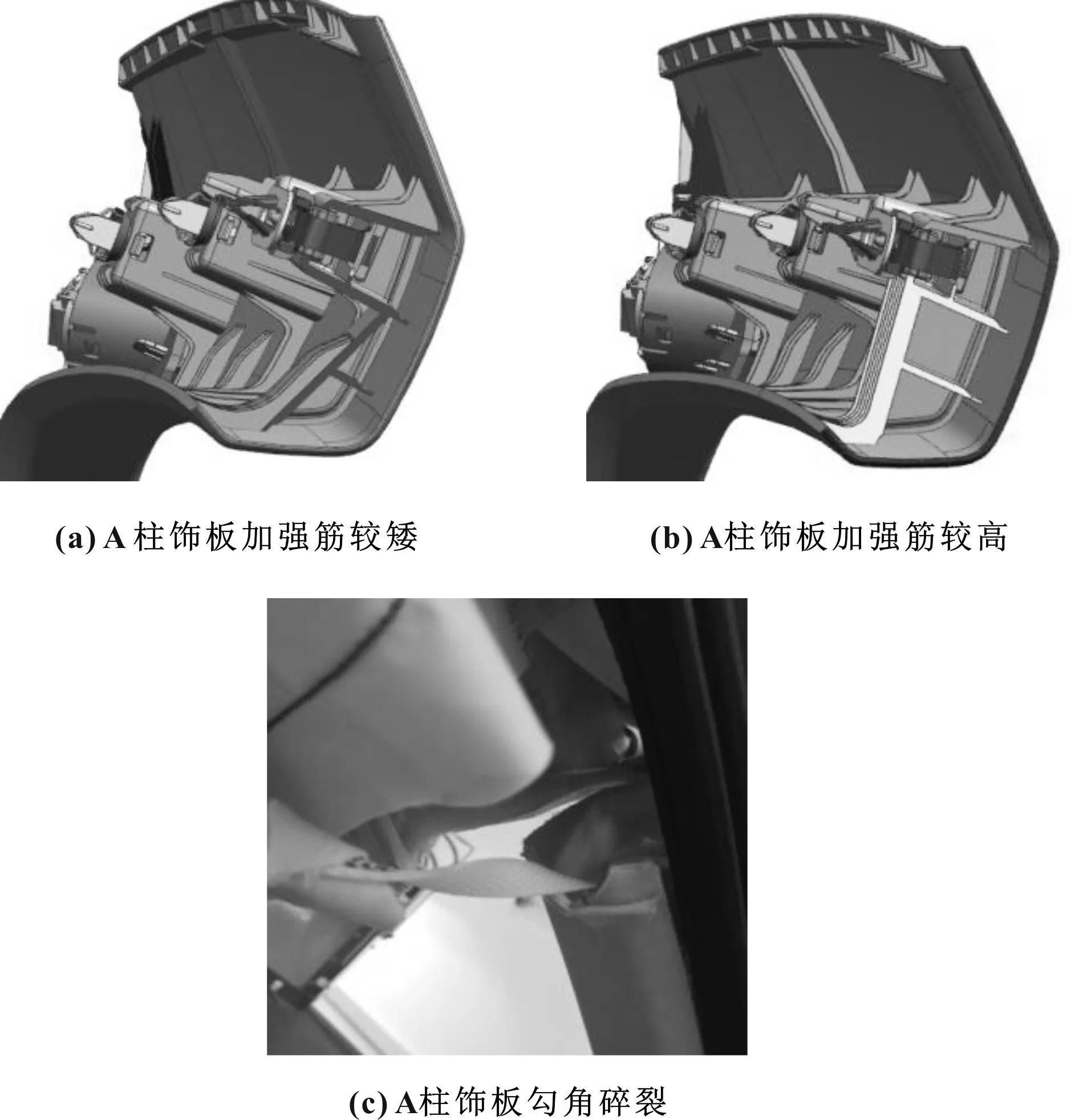

(2)A柱飾板內(nèi)側(cè)應(yīng)增加加強(qiáng)筋,并盡量加高加強(qiáng)筋,同時(shí)使加強(qiáng)筋延伸至頂襯。A柱飾板加強(qiáng)筋對(duì)側(cè)氣簾的拉帶能起到良好的導(dǎo)向作用,限制拉帶位置,使得拉帶位于 A 柱和密封條的結(jié)合處。當(dāng)加強(qiáng)筋高度較低時(shí),側(cè)氣簾拉帶在加強(qiáng)筋與車身鈑金之間有較大的活動(dòng)空間,側(cè)氣簾展開時(shí)向下垂落時(shí)會(huì)被A柱飾板的勾角鉤住,而不是從A柱飾板與鈑金之間間隙脫出,造成A柱飾板勾角碎裂。某車型在試驗(yàn)中就出現(xiàn)了此問題,后加高了加強(qiáng)筋得以順利解決,如圖2所示。

圖2 A柱飾板加強(qiáng)筋高度影響

(3)A柱飾板采用織物包覆。對(duì)于有25%偏置碰撞要求的側(cè)氣簾,通常采用氣袋伸進(jìn)A柱飾板的設(shè)計(jì),以氣袋增大保護(hù)區(qū)域,減小小偏置碰撞中乘員頭部撞擊A柱受到的傷害。對(duì)于這種側(cè)氣簾,A柱飾板通常采用弱化槽與織物包覆相結(jié)合,使得氣袋展開過程中,A柱飾板沿弱化槽打開不阻擋氣袋展開,同時(shí)飾板碎片粘連在針織布上而不脫落[7]。對(duì)于只有拉帶伸進(jìn)A柱飾板的側(cè)氣簾,A柱織物包住內(nèi)側(cè)上端,也能有效避免碎片掉落。

2.2 B/C/D柱飾板

C-NCAP管理規(guī)程(2018版)中增加了保護(hù)區(qū)域的要求,相對(duì)于A柱飾板,B、C、D柱飾板受到的沖擊更大。對(duì)于三排座的車型,由于第三排也有保護(hù)區(qū)域要求,因此側(cè)氣簾會(huì)覆蓋三排區(qū)域,采用的發(fā)生器輸出壓力更大,發(fā)生器所在的B柱飾板受到的沖擊更大。B/C/D柱內(nèi)飾板的設(shè)計(jì)需要考慮更多因素:

“’互動(dòng)性’存在于口語交際的各個(gè)環(huán)節(jié)和話語理解的各個(gè)層面”,是指參與語言交流的雙方在口語交際中形成聽和說的交互作用。

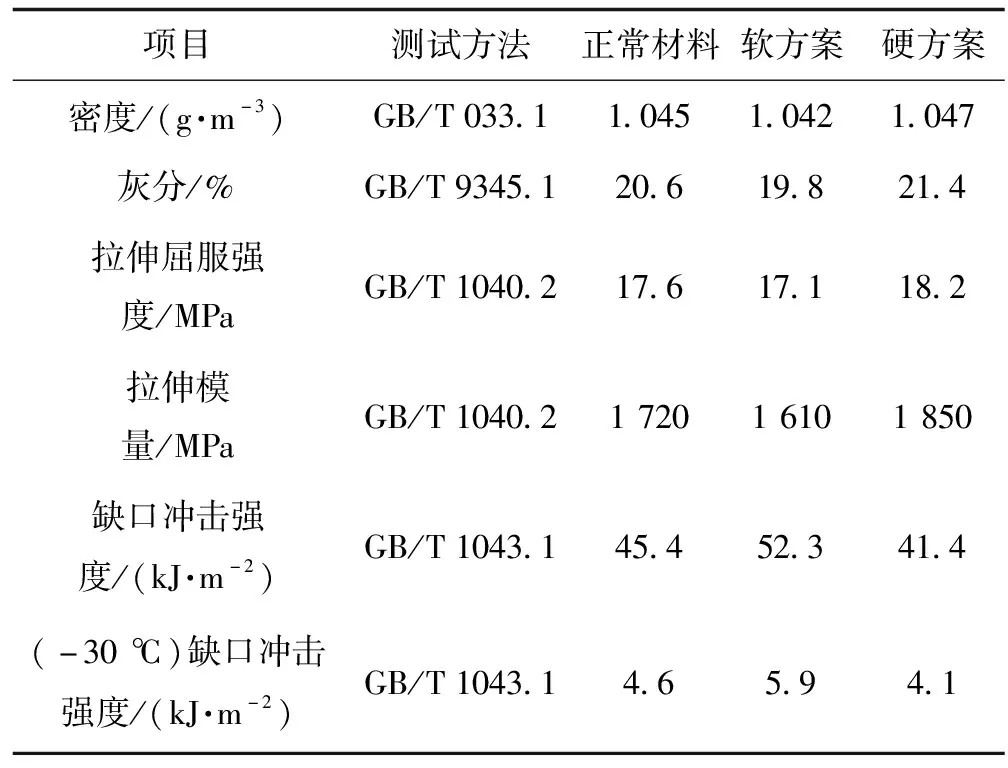

(1)B/C/D柱飾板的材料選擇。不同材料在常溫環(huán)境中差異不大,但在高溫(85 ℃)及低溫(-35 ℃)試驗(yàn)的極限溫度中變形量及脆性差異表現(xiàn)明顯。在低溫試驗(yàn)中飾板脆性較為明顯,韌性不足,易碎裂。某車型在匹配試驗(yàn)中采用了3種成分比例的材料,如表1所示,對(duì)比了不同成分比例材料樣件在低溫試驗(yàn)中的差異,通過試驗(yàn)最終鎖定材料配比。

表1 3種材料的特性

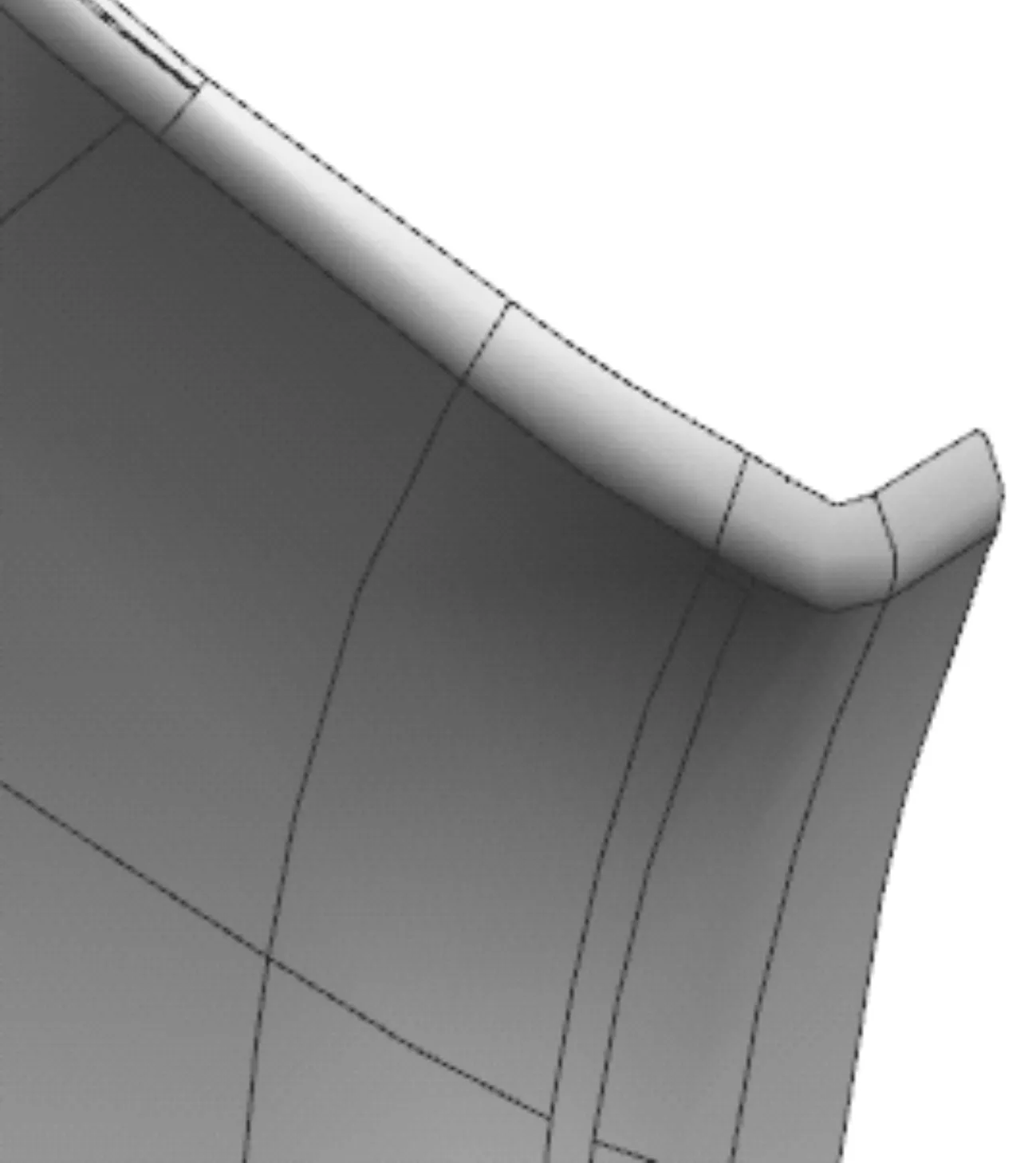

(2)對(duì)于B/C/D柱內(nèi)飾板與密封條搭接處有特征線的設(shè)計(jì),在A面設(shè)計(jì)中應(yīng)減少立柱分縫處的負(fù)角(如圖3所示)。負(fù)角的存在,增大了飾板與密封膠條、飾板與頂襯的接觸面積,使得氣簾點(diǎn)爆時(shí)頂襯與飾板分離較難,氣簾難以從頂襯中鉆出,使氣簾鉆入飾板、飾板受到氣囊膨脹作用碎裂的可能性大大增加。同時(shí)負(fù)角也容易被氣袋擊碎或掛住氣袋。

圖3 立柱飾板分縫線處負(fù)角

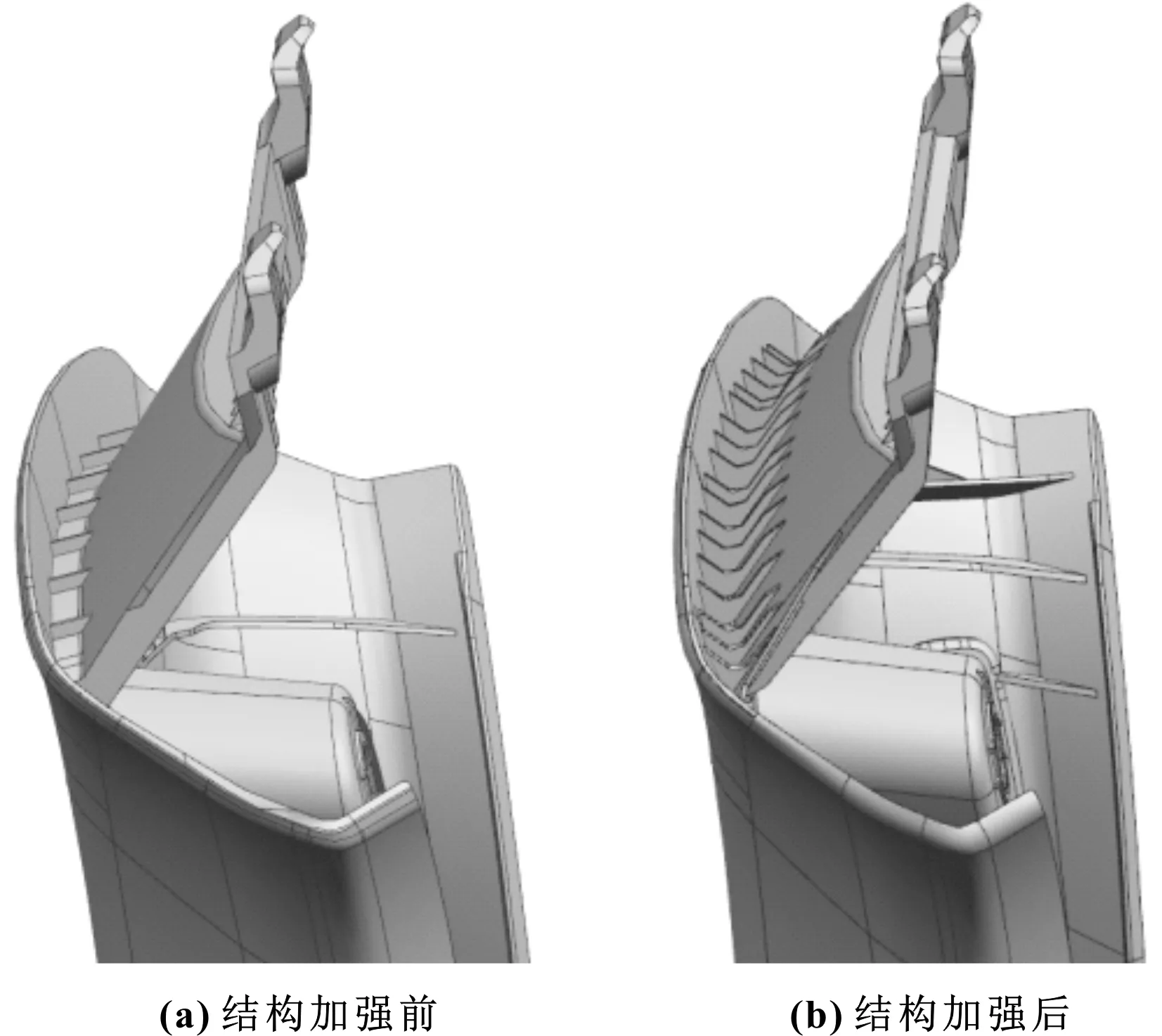

(3)加強(qiáng)B/C/D柱飾板結(jié)構(gòu)。B/C/D柱飾板在氣簾鉆出頂襯的過程中會(huì)受到較大沖擊,尤其是發(fā)生器所在的B柱飾板。設(shè)計(jì)中應(yīng)增大飾板厚度,同時(shí)增加加強(qiáng)筋結(jié)構(gòu),特別是對(duì)于采用搭接方式與頂襯連接的飾板。在飾板結(jié)構(gòu)設(shè)計(jì)中應(yīng)盡可能考慮受沖擊較大的部位加強(qiáng),如飾板的尖角、與頂襯搭接處等。對(duì)這些于厚度、結(jié)構(gòu)較薄弱的飾板末端,所受沖擊大,應(yīng)盡量增加加強(qiáng)筋,增加連接與強(qiáng)度,避免碎裂掉落。某車型的B柱飾板采用導(dǎo)向結(jié)構(gòu),這有利于氣簾的展開,但在試驗(yàn)中出現(xiàn)了與頂襯搭接處碎裂問題,如圖4所示。后經(jīng)過增加飾板末端搭接處的加強(qiáng)筋數(shù)量、高度,順利通過了子系統(tǒng)試驗(yàn),B柱飾板結(jié)構(gòu)加強(qiáng)前后對(duì)比如圖5所示。

圖4 B柱飾板末端碎裂

圖5 飾板結(jié)構(gòu)加強(qiáng)

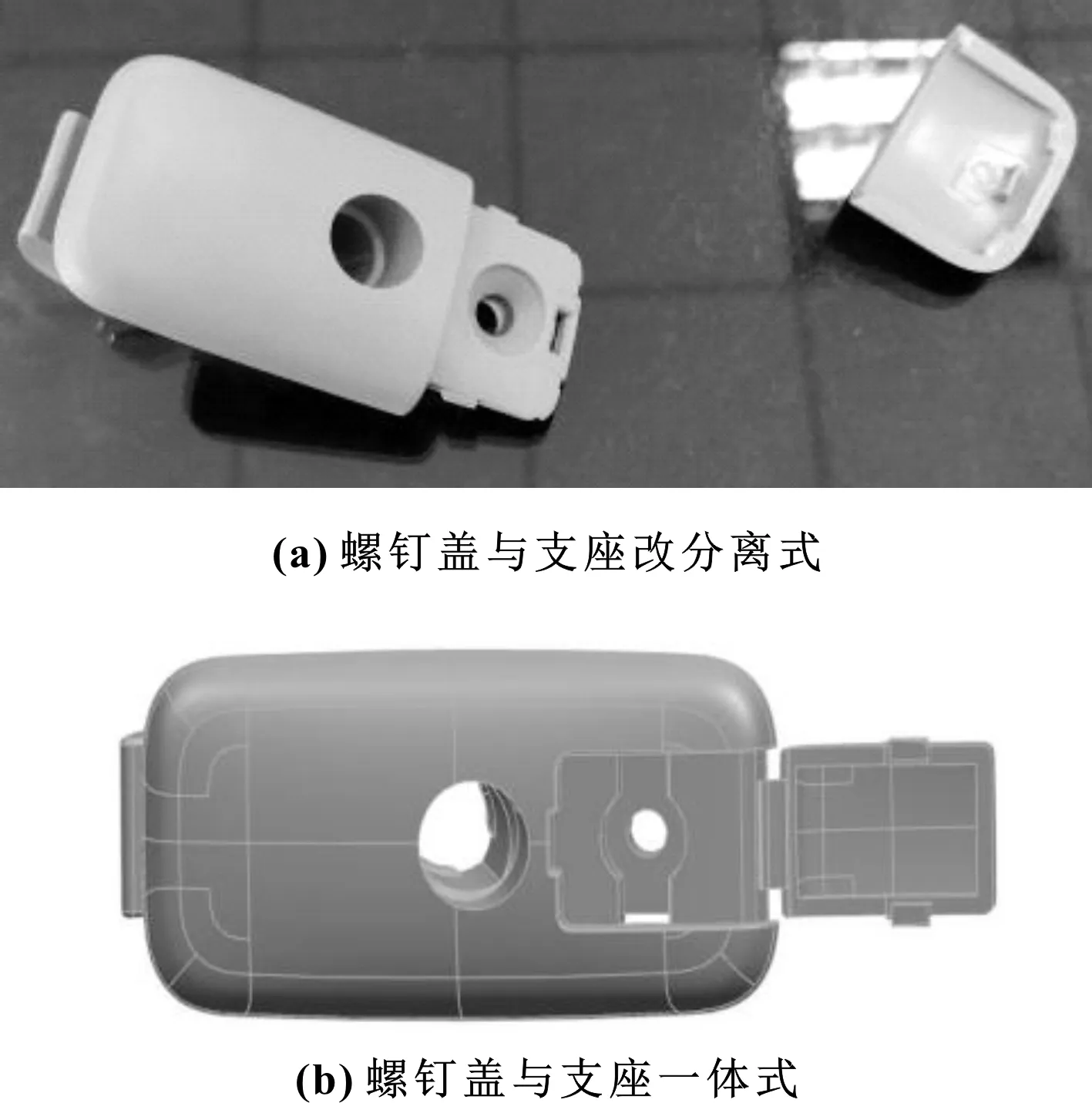

(4)采用防爆螺栓,同時(shí)飾板氣囊標(biāo)識(shí)蓋采用防脫結(jié)構(gòu)。采用防爆螺栓能有效避免飾板受沖擊過大脫出,但經(jīng)常出現(xiàn)飾板氣囊標(biāo)識(shí)蓋脫出的問題,是不滿足C-NCAP(2018版)要求的,建議采用圖6所示的倒刺結(jié)構(gòu),可以有效避免脫出。

圖6 有倒刺結(jié)構(gòu)的飾板氣囊標(biāo)識(shí)蓋

2.3 頂襯

對(duì)于有側(cè)氣簾配置的車型,頂襯設(shè)計(jì)的合理至關(guān)重要,頂襯翻折困難氣袋難以從頂襯中鉆出造成飾板碎裂、變形是造成側(cè)氣簾子系統(tǒng)試驗(yàn)失效的主要原因之一。通過對(duì)某車型側(cè)氣簾子系統(tǒng)試驗(yàn)匹配實(shí)例的研究,總結(jié)出以下幾個(gè)關(guān)鍵因素:

(1)頂襯弱化線的設(shè)計(jì)應(yīng)注意弱化線的位置、長度、深度。頂襯為了保持形狀與運(yùn)輸,會(huì)有一定的硬度,弱化線的存在能使側(cè)氣簾點(diǎn)爆時(shí),頂襯沿弱化線翻轉(zhuǎn)。弱化線的位置不宜過高,過高使得氣袋膨脹的力無法有效作用在弱化線上,如同沒有弱化線。某車型在弱化線位置的選擇上設(shè)計(jì)過高,使得氣袋需要膨脹較大時(shí),頂襯才沿弱化線翻折,氣袋鉆入立柱飾板,飾板變形碎裂嚴(yán)重。根據(jù)試驗(yàn)中的情況重新設(shè)計(jì)了弱化線才通過了試驗(yàn)。同時(shí)頂襯需要翻折的長度較長,弱化線應(yīng)盡量長,且應(yīng)盡量是一條沒有尖銳的過渡的連續(xù)線[8],遇到輔助拉手坑應(yīng)從下端圓滑過渡,避免造成輔助拉手脫落。

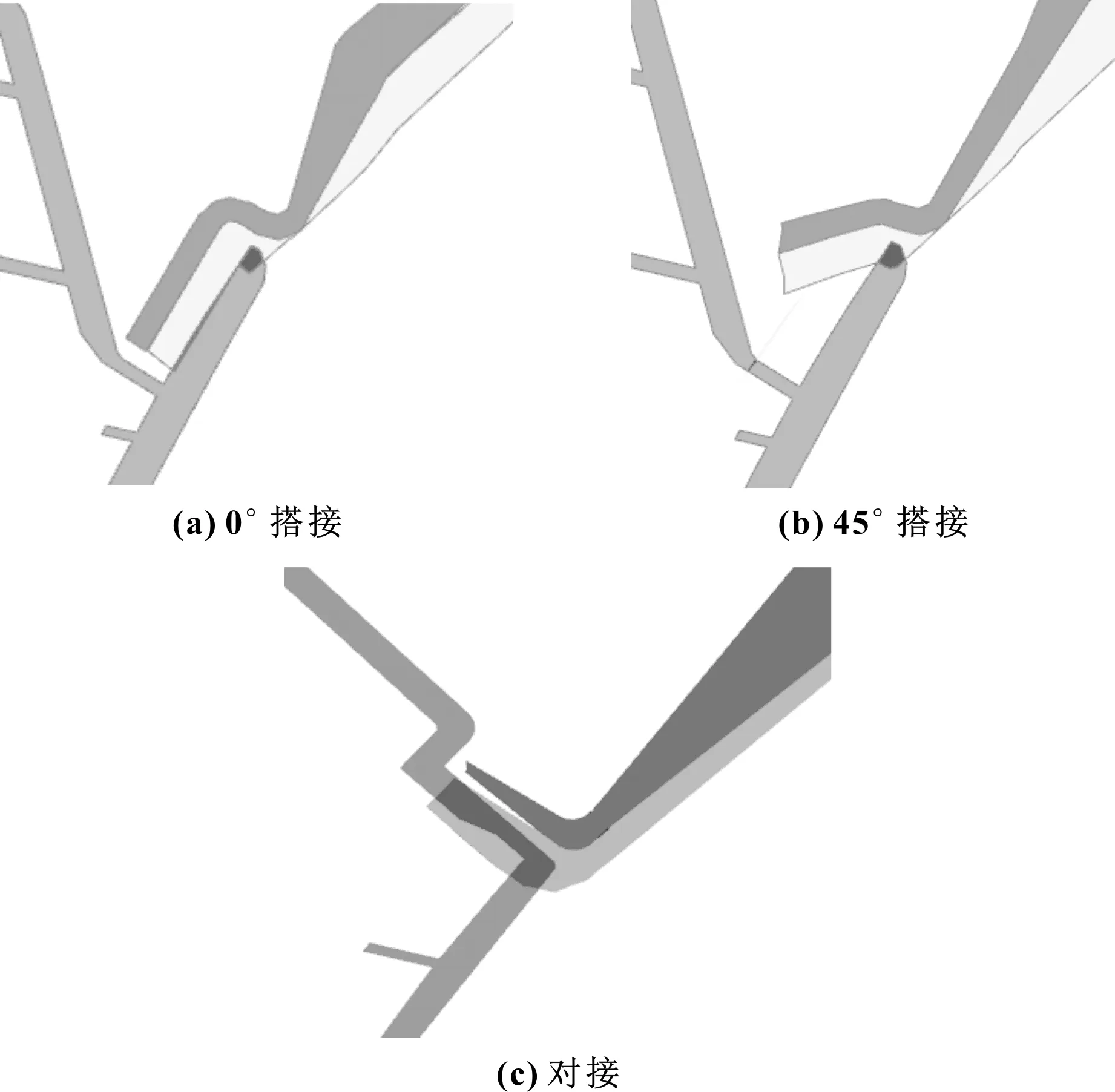

(2)頂襯與立柱飾板的配合方式以及搭接量。對(duì)于沒有側(cè)氣簾的車型,通常采用完全貼合的0°搭接,如圖7(a)所示,搭接量也在10 mm以上,這種搭接方式,使得頂襯與立柱飾板分開較難,可有效避免外觀缺陷。但是對(duì)于有側(cè)氣簾的車型,這種搭接方式會(huì)造成側(cè)氣簾鉆入立柱飾板,立柱飾板受側(cè)氣簾膨脹沖擊大容易碎裂。帶側(cè)氣簾車型推薦采用頂襯與立柱飾板對(duì)接的形式,如圖7(c)所示,這種方式頂襯與飾板能很容易脫開,有利于側(cè)氣簾展開。如不采用對(duì)接方式,也應(yīng)盡量增大搭接角度,如圖7(b)所示,同時(shí)控制頂襯與B/C/D柱飾板的搭接量不大于8 mm。特別的,頂襯與A柱飾板的搭接量延伸至A柱飾板加強(qiáng)筋,與A柱搭接量應(yīng)控制在不小于15 mm,以增大A柱Y向受力,隔開拉帶,避免直接作用在A柱飾板上應(yīng)力集中,減少A柱飾板碎角。

圖7 3種頂襯與立柱配合方式

2.4 遮陽板

對(duì)于有側(cè)氣簾的車型,氣簾展開時(shí)會(huì)對(duì)遮陽板造成較大的沖擊,需要考慮遮陽板與側(cè)氣簾的間距以及遮陽板基座的強(qiáng)度。在滿足遮陽板使用功能的情況下,將遮陽板的安裝點(diǎn)布置盡量遠(yuǎn)離側(cè)氣簾。除了遮陽板基座斷裂、遮陽板掉落問題,遮陽板螺釘蓋掉落也是常見的問題。某車型采用圖8(a)所示結(jié)構(gòu)遮陽板螺釘蓋在試驗(yàn)中脫落率達(dá)到70%,搭接量和卡緊力已增大到安裝較難的狀態(tài),驗(yàn)證螺釘蓋仍然掉落,后采用圖8(b)將螺釘蓋與支座改為一體式后,螺釘蓋無掉落。建議在設(shè)計(jì)中將遮陽板螺釘蓋與支座作為一體式,并注意連接處料厚,可有效避免遮陽板螺釘蓋掉落問題。

圖8 遮陽板螺釘蓋與支座的配合形式

2.5 側(cè)氣簾

除了內(nèi)飾件間的配合,側(cè)氣簾本身設(shè)計(jì)的合理性以及與內(nèi)飾件的配合關(guān)系,對(duì)減少對(duì)內(nèi)飾件的沖擊也至關(guān)重要,在側(cè)氣簾的設(shè)計(jì)中,應(yīng)注意以下兩點(diǎn)。

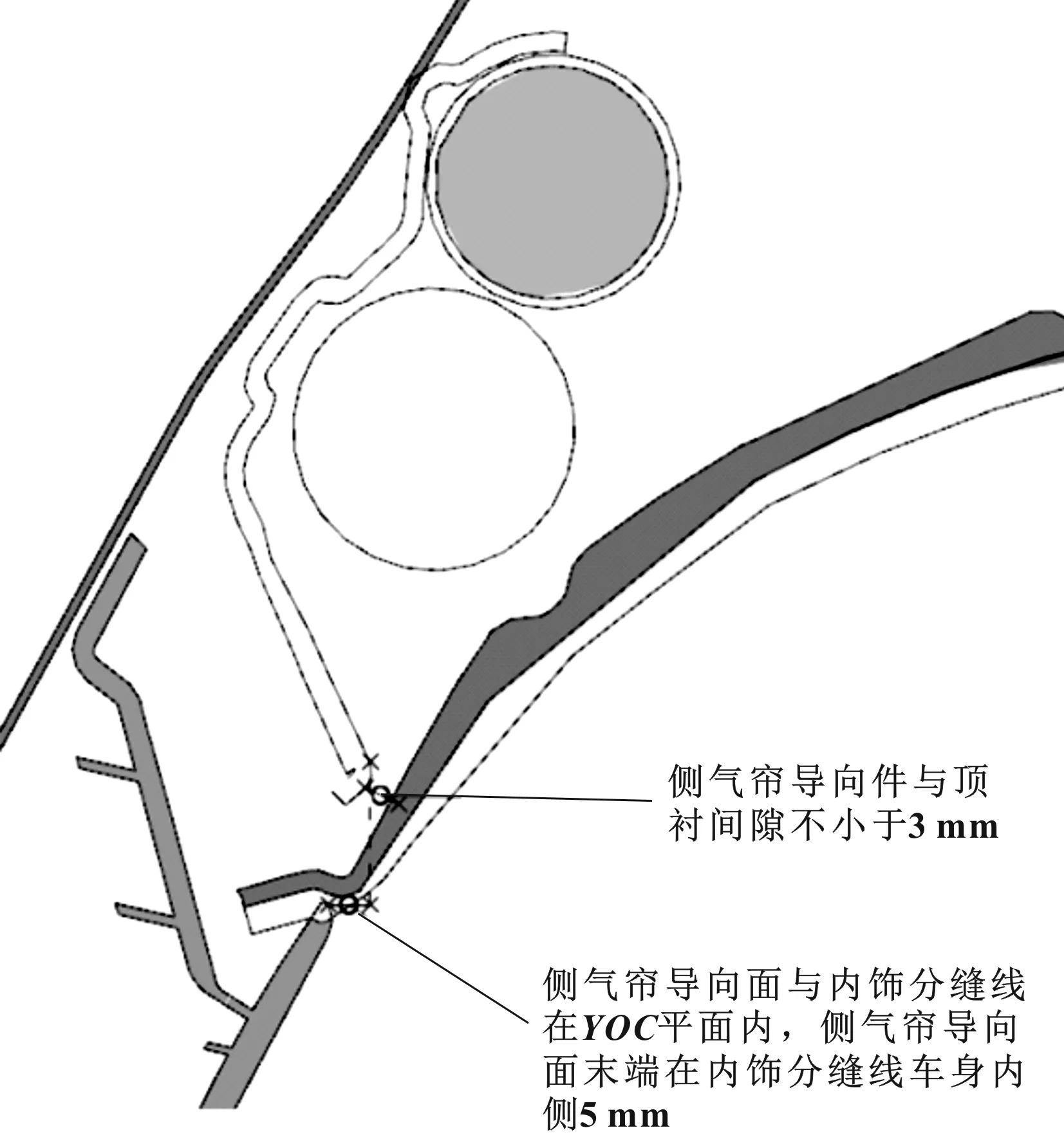

2.5.1 側(cè)氣簾導(dǎo)向件的設(shè)計(jì)

側(cè)氣簾自帶的金屬導(dǎo)向件,能有效隔開氣袋與B/C/D柱飾板,減小立柱飾板受到的沖擊,同時(shí)對(duì)氣袋的展開方向起到導(dǎo)向作用,防止氣袋鉆入立柱飾板。為了達(dá)到以上效果,導(dǎo)向件的設(shè)計(jì)應(yīng)注意滿足以下要求:導(dǎo)向件末端與頂襯間隙大于3 mm,同時(shí)導(dǎo)向件末端在Y方向超出立柱分縫線5 mm,如圖9所示。

圖9 側(cè)氣簾導(dǎo)向件設(shè)計(jì)斷面要求

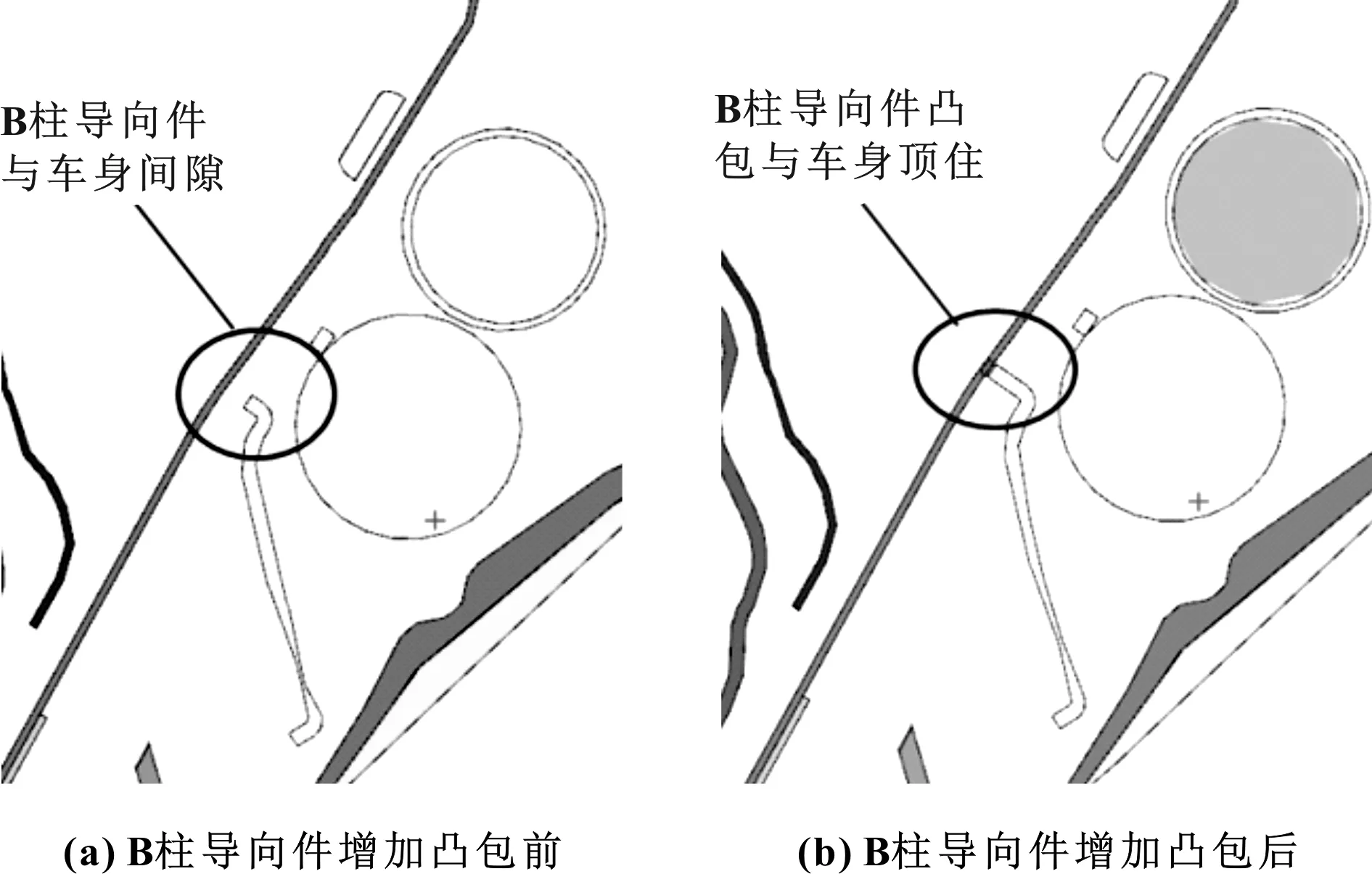

某車型在設(shè)計(jì)上滿足,但在試驗(yàn)中發(fā)現(xiàn)側(cè)氣簾裝到車身上之后,B柱導(dǎo)向件與車身鈑金存在明顯間隙,如圖10(a)所示,用手搖晃可以發(fā)現(xiàn)Y向晃動(dòng),側(cè)氣簾點(diǎn)爆瞬間導(dǎo)向件受到的沖擊力遠(yuǎn)遠(yuǎn)大于手搖晃的力,導(dǎo)向件向車身方向變形,造成導(dǎo)向件末端在Y方向超出立柱分縫線不足5 mm,甚至較分縫更靠車外,導(dǎo)向件沒有起到設(shè)計(jì)時(shí)要求的狀態(tài)與作用。后在B柱導(dǎo)向件增加凸包頂住車身鈑金,如圖10(b)所示達(dá)到裝車后B柱導(dǎo)向件與車身鈑金無間隙的狀態(tài),解決了B柱飾板碎裂的問題。因此,導(dǎo)向件設(shè)計(jì)還應(yīng)注意,在不影響裝配的前提下,應(yīng)盡量避免與車間鈑金有間隙。

圖10 B柱導(dǎo)向件增加凸包前后對(duì)比

2.5.2 側(cè)氣簾氣袋縫線的設(shè)計(jì)

縫線的設(shè)計(jì)關(guān)系到氣簾的保護(hù)區(qū)域、應(yīng)力分布和氣體的走向,還對(duì)側(cè)氣簾的展開特性有重要影響[9]。氣袋在設(shè)計(jì)縫線和分型孔對(duì)氣流走向、氣袋展開形態(tài)進(jìn)行控制時(shí),應(yīng)當(dāng)同時(shí)考慮乘員保護(hù)區(qū)域和減少對(duì)立柱飾板的沖擊。

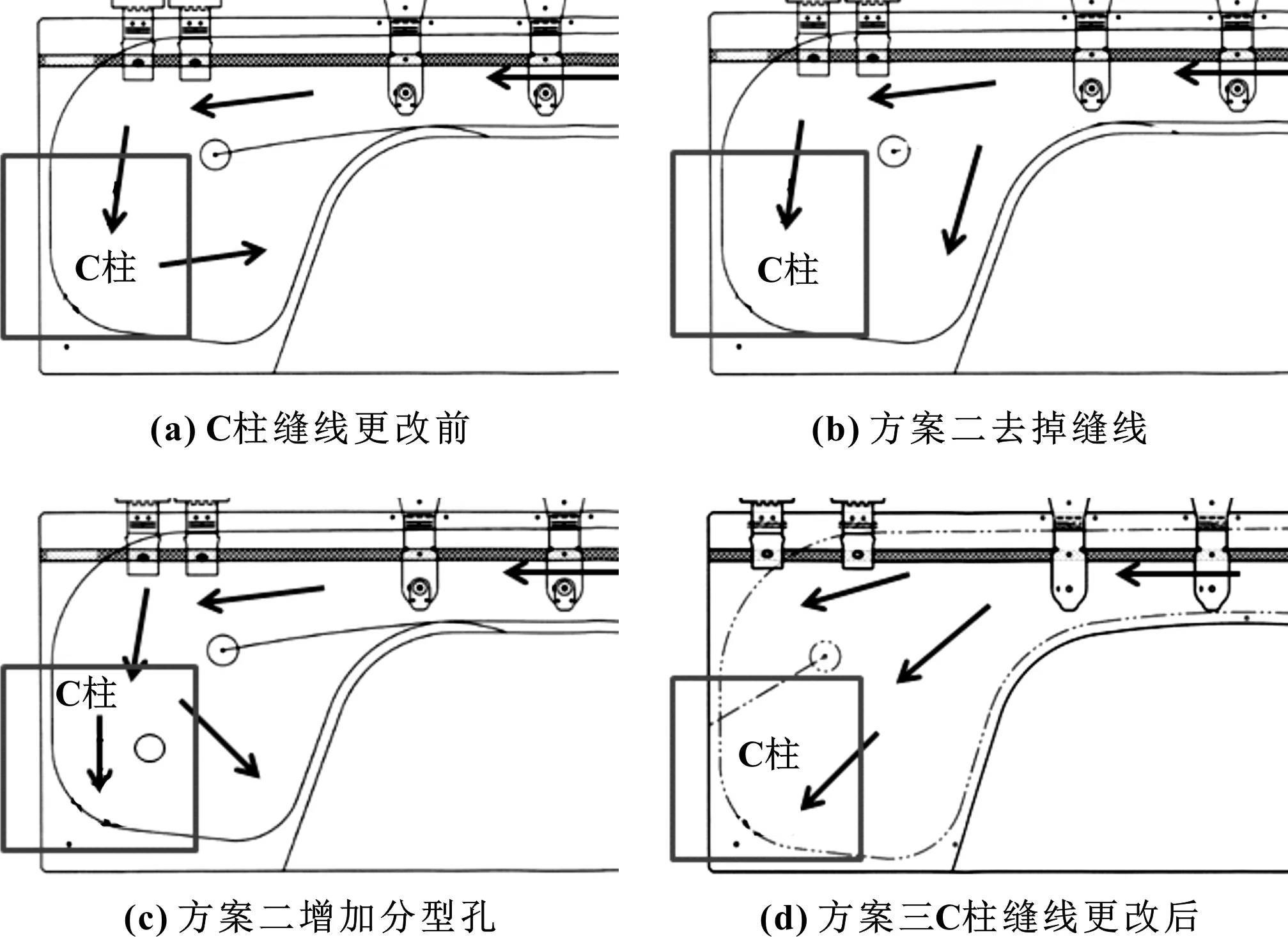

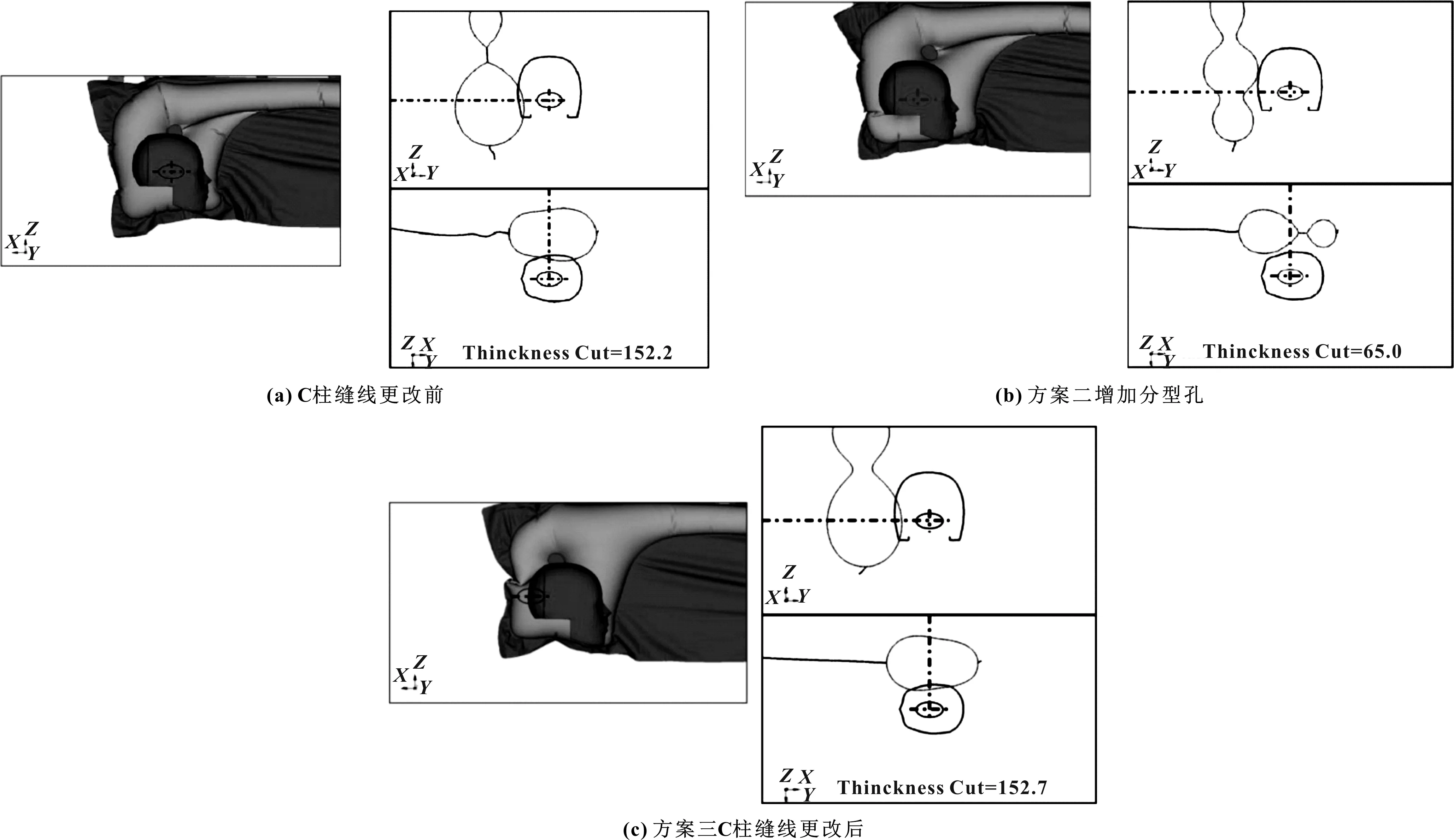

某車型在氣袋縫線設(shè)計(jì)時(shí),氣袋后端的縫線存在,如圖11(a)所示,使得氣流速度較高,且先向下沖擊C柱飾板區(qū)域,造成C柱飾板低溫碎裂、高溫變形。后考慮了以下3種方案,來減弱對(duì)C柱飾板的沖擊:(1)去掉縫線,如圖11(b)所示;(2)增加一個(gè)分型孔改變氣流方向,如圖11(c)所示;(3)調(diào)整了分型孔和縫線位置,如圖11(d)所示。以CAE分析結(jié)果顯示,方案一不滿足乘員保護(hù)區(qū)域的要求,方案二的腔體厚度過薄,不能滿足側(cè)碰吸能要求,而方案三即滿足了乘員保護(hù)區(qū)域要求,腔體厚度與原狀態(tài)接近,如圖12所示,對(duì)側(cè)碰吸能實(shí)驗(yàn)無影響,又起到了對(duì)氣流進(jìn)行分流、減少了氣流對(duì)C柱飾板的沖擊的作用,C柱飾板碎裂情況大大改善。

圖11 某車型氣袋縫線方案與氣流方向示意

圖12 某車型氣袋縫線更改保護(hù)區(qū)域仿真圖

3 結(jié)束語

文中通過對(duì)根據(jù)C-NCAP管理規(guī)則(2018版)開發(fā)的某車型側(cè)氣簾子系統(tǒng)試驗(yàn)匹配實(shí)例的分析研究,對(duì)立柱飾板、頂襯、遮陽板、側(cè)氣簾的空間布置、材料選擇、結(jié)構(gòu)強(qiáng)化以及尺寸配合等因素進(jìn)行了探討,文中所給出的方案和設(shè)計(jì)數(shù)據(jù)均來源于反復(fù)的試驗(yàn)驗(yàn)證,介紹的設(shè)計(jì)方法及經(jīng)驗(yàn)可用于新車型側(cè)氣簾的設(shè)計(jì)和開發(fā)。帶側(cè)氣簾車型需要側(cè)氣簾與內(nèi)飾件合理的空間布置,提升零部件材質(zhì),優(yōu)化內(nèi)飾件的結(jié)構(gòu)及尺寸設(shè)計(jì),才能通過嚴(yán)苛的側(cè)氣簾子系統(tǒng)匹配試驗(yàn)驗(yàn)證,為日后在復(fù)雜的工況環(huán)境中保護(hù)乘員安全提供可靠保障。