貴金屬冶煉的三廢治理

陳云峰,宋宏儒,趙 燕,曹杰義,張鳳嬌

(金川集團(tuán)股份有限公司,甘肅 金昌 737100)

1 廢水治理

隨著社會(huì)經(jīng)濟(jì)和工業(yè)水平的快速發(fā)展,環(huán)境保護(hù)已經(jīng)成為當(dāng)前人們重點(diǎn)關(guān)注的問(wèn)題之一,貴金屬冶煉中廢水治理也在行業(yè)領(lǐng)域中被高度重視。以往傳統(tǒng)的處理方式并不能將貴金屬冶煉廢水當(dāng)中的物質(zhì)進(jìn)行有效降解處理,且在方式方法上也存在著不合理性,會(huì)對(duì)周邊環(huán)境造成一定的污染,給人們的生產(chǎn)生活帶來(lái)不良影響。下面我們就來(lái)了解以下處理廢水的新工藝。

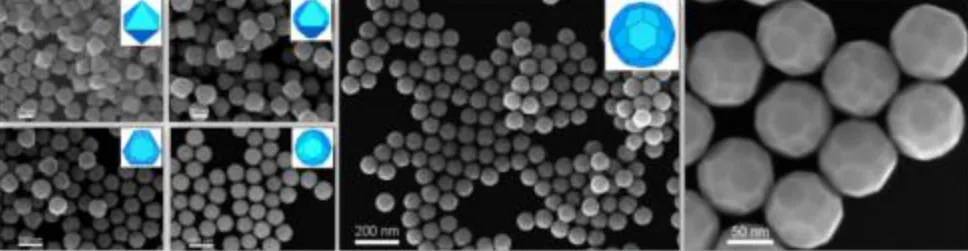

(1)經(jīng)初步處理之后的廢水情況。貴金屬主要以離子形式存在于冶煉廢水當(dāng)中,采用鐵粉置換法,可以將冶煉廢水當(dāng)中的貴金屬置換出來(lái),如圖1所示,將金、銀等貴金屬分離處理,經(jīng)過(guò)鐵粉置換初步處理后的冶煉廢水的組成如下:其中煉金材料金含量在8mg/L,銀含量是10mg/L,銅含量是5244mg/L,鋅含量是1035μg/L,砷含量為55.24μg/L,鉛含量為16.2μg/L。由上述數(shù)據(jù)可以看出,采用鐵粉置換法對(duì)貴金屬冶煉廢水進(jìn)行處理后,其中的銅含量最高,這對(duì)廢水的后續(xù)處理有較大影響,并且當(dāng)中含有多種貴金屬成分,仍具有較大的回收價(jià)值,有待進(jìn)一步處理。

圖1 貴金屬顯微鏡下離子形態(tài)

(2)硫酸亞鐵還原+鐵粉置換法聯(lián)合處理工藝。

這種聯(lián)合處理工藝和傳統(tǒng)的處理工藝相比,前者具有處理效率高、處理量大、處理成本低、適應(yīng)性強(qiáng)、貴金屬回收率高等諸多優(yōu)勢(shì)。從其工藝流程中能夠看出,硫酸亞鐵還原+鐵粉置換聯(lián)合處理工藝的主要工作機(jī)理為:硫酸亞鐵與貴金屬冶煉廢水當(dāng)中的金、銀、鈀等會(huì)發(fā)生還原反應(yīng),具體的化學(xué)還原反應(yīng)方程式如下:

HAuCl4+3FeSO4=Au+3Fe2(SO4)3+HCl+FeCl3

Ag++Fe2+=Ag+Fe3+

4HCl+PdCl2+2FeSO4=Pd+2FeCl3+2H2SO4

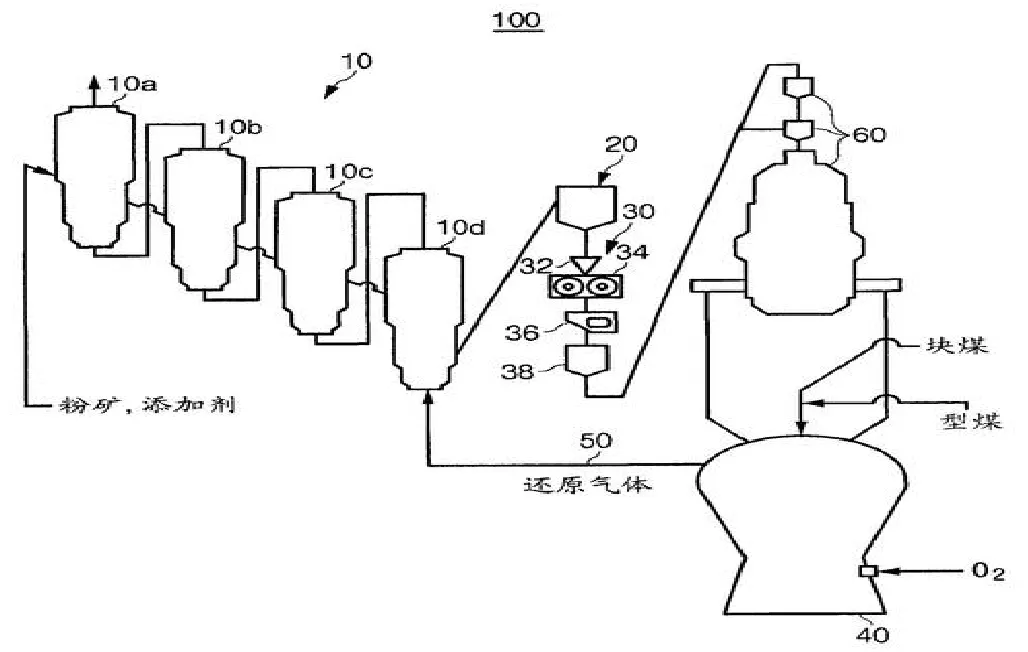

通過(guò)化學(xué)方程式我們可以看出,利用硫酸亞鐵能夠讓冶煉廢水當(dāng)中的氯金酸形成還原反應(yīng),并與廢水當(dāng)中金、銀等多種貴金屬發(fā)生化學(xué)反應(yīng),沉淀出金屬單子,經(jīng)固體金屬?gòu)膹U水中分離出來(lái),如圖2所示。

圖2 硫酸亞鐵還原+鐵粉置換聯(lián)合處理

運(yùn)用硫酸亞鐵還原+鐵粉置換聯(lián)合處理后的冶煉廢水組成如下:金含量為0.1mg/L,鋅含量為368.2μg/L,銅含量為1658.5μg/L,鉛含量為8.63μg/L,銀含量為0mg/L。與單獨(dú)的鐵粉置換法處理后冶煉廢水組成數(shù)據(jù)相比,可以看出,運(yùn)用硫酸亞鐵還原+鐵粉置換聯(lián)合處理后,冶煉廢水當(dāng)中貴金屬含量顯著降低,其中金元素的回收率高達(dá)99.98%以上,通過(guò)聯(lián)合處理工藝,不僅可以有效提升貴金屬的回收率,同時(shí)還能有效降低廢水中銅、鉛等金屬元素的含量,從而極大的降低了冶煉廢水排放后對(duì)周邊土壤以及水資源環(huán)境造成的污染。

2 現(xiàn)存問(wèn)題

(1)原料預(yù)處理產(chǎn)生NO氣體:由于用于在熔爐中吸收液體和處理氮氧化物的原始設(shè)備噴淋塔存在噴嘴堵塞,泵泄漏,嚴(yán)重的噴淋塔腐蝕,運(yùn)行速度低和正常使用等問(wèn)題,因此使用噴液不能完全吸收NO。結(jié)果,當(dāng)HNO3用于銀的酸浸時(shí)產(chǎn)生的氮氧化物不能滿足排放標(biāo)準(zhǔn)并且對(duì)環(huán)境有負(fù)面影響。

(2)原料粗煉產(chǎn)生的煙塵:由于長(zhǎng)期的故障,無(wú)法正常使用已安裝的除塵設(shè)備,并且煙霧和灰塵也無(wú)法得到妥善處理,這不僅會(huì)破壞環(huán)境,還會(huì)造成少量金屬損失。

(3)冶煉過(guò)程中產(chǎn)生的廢水:冶煉過(guò)程中含有少量的貴金屬,例如金,銀和貴金屬,例如銅和鉛,并且沒(méi)有集成的回收系統(tǒng)。在對(duì)環(huán)境的要求日益嚴(yán)格的情況下,無(wú)論產(chǎn)品單位如何,都無(wú)法實(shí)現(xiàn)這一目標(biāo)。廢水排放或危害,要符合環(huán)保排放標(biāo)準(zhǔn),因此才不會(huì)造成貴金屬損失。

3 廢渣治理

為了實(shí)現(xiàn)我國(guó)貴金屬資源持續(xù)發(fā)展的目標(biāo),必須要對(duì)有色金屬冶煉廢渣當(dāng)中的貴金屬實(shí)施合理回收,對(duì)冶煉廢渣中的有效資源進(jìn)行再次利用,從而促使我國(guó)的貴金屬資源開采形成綠色循環(huán)模式。有價(jià)金屬包括貴金屬和其他金屬,是由有色冶煉金屬的廢渣當(dāng)中提取出來(lái)的,也是有色冶煉金屬其中的組成部分,冶煉企業(yè)應(yīng)進(jìn)一步提高對(duì)有價(jià)金屬的關(guān)注度,促使冶煉貴金屬?gòu)U渣的處理效率得到有效提升,避免由于人為原因所造成的資源浪費(fèi)。在對(duì)貴金屬冶煉廢渣進(jìn)行處理時(shí),金屬制取工業(yè)屬于一種較為有效的方法,主要用于對(duì)金屬物質(zhì)的提煉,具體方法如下:

3.1 電解法

提取有價(jià)金屬的核心方法即是電解法。該項(xiàng)工藝的技術(shù)原理就是為冶煉廢渣當(dāng)中殘存的金屬加以提煉,同時(shí)電解法還能夠和回收技術(shù)同時(shí)進(jìn)行,這種方法不僅能夠節(jié)省冶煉所消耗的時(shí)間,并且還能較好的提高回收有價(jià)金屬的數(shù)量。濕法冶煉到了最后環(huán)節(jié)時(shí)可適當(dāng)采取電解法來(lái)操作,利用電解法能夠加速有價(jià)金屬的溶解。另外,電解法所用到的電流比較穩(wěn)定,耗能較少,可以提高回收效率。利用電解液鹽酸來(lái)提取有價(jià)金屬造成的損失較小,因此常被用于金屬回收。與此同時(shí),采用電解法提煉出來(lái)的有價(jià)金屬比較純凈,使用率也比較高,應(yīng)從被廣泛應(yīng)用與有價(jià)金屬的回收處理中。

3.2 聯(lián)用技術(shù)

在有色冶金的廢渣當(dāng)中,金屬種類繁多且類型復(fù)雜,各種各樣的有機(jī)金屬以不同的形式存在于廢渣當(dāng)中。同時(shí)在有價(jià)金屬回收過(guò)程中有各種形式的物理、化學(xué)表現(xiàn)。如果對(duì)有價(jià)金屬的回收只是采用一種技術(shù)方法,就不能將各種類型的有機(jī)金屬全部高效回收,因此會(huì)導(dǎo)致一定程度的浪費(fèi)。合理利用聯(lián)合技術(shù)能夠較好的解決這類問(wèn)題,實(shí)現(xiàn)對(duì)各種有價(jià)金屬的共同回收,并在很大程度上降低了對(duì)能源的消耗,提高了回收的效率,在一定程度上減輕了我國(guó)金屬資源的開采壓力。

4 廢氣處理

4.1 治理原理

在進(jìn)行貴金屬冶煉時(shí),采用氮氧化物設(shè)備進(jìn)行元堿液吸收處理,由于該設(shè)備的噴淋頭常會(huì)出現(xiàn)泵漏、噴頭堵塞等多種問(wèn)題,導(dǎo)致無(wú)法將金屬冶煉中所產(chǎn)生的NO全部吸收,即使采用堿液噴淋也還是會(huì)產(chǎn)生氮氧化物,無(wú)法達(dá)到環(huán)保排放標(biāo)準(zhǔn)。對(duì)此,金屬冶煉單位可以采用木炭還原系統(tǒng)對(duì)氮氧化物進(jìn)行處理,其治理原理為:

2NO+C=CO2+N2

2NO2+2C=2CO2+N2

通過(guò)該系統(tǒng),廢氣當(dāng)中的NO、NO2被木炭還原成不會(huì)對(duì)環(huán)境造成污染的N2和CO2,廢氣排放可達(dá)到國(guó)家相關(guān)標(biāo)準(zhǔn)。

4.2 廢氣量(NO)

化銀反應(yīng)方程式:3Ag+4HNO3=3AgNO3+NO↑+2H2O,計(jì)算溶解138kg銀放出NO量為:9.54m3,即12.77kg;

化銅反應(yīng)方程式:3Cu+8HNO3=3Cu(NO3)2十2NO↑十4H2O,計(jì)算溶解2.3kg銅放出NO量為:0.54m3,即0.72kg;

化鋅反應(yīng)方程式:3Zn+8HNO3=3Zn(NO3)2十2NO↑十4H2O,計(jì)算溶解2.3kg鋅放出NO量為:0.52m3,即0.70kg;

化鐵反應(yīng)方程式:Fe+4HNO3(稀)=Fe(NO3)3+NO↑+2H2O,計(jì)算溶解18.4kg鐵放出NO量為;7.36m3,即9.86kg;共計(jì)產(chǎn)生NO量為:17.96m3,即24.05kg,每天運(yùn)行時(shí)間8h,平均每小時(shí)排放量為:2.24m3,即3kg。

利用木炭還原系統(tǒng)讓廢氣快速的發(fā)生還原反應(yīng),廢氣處理率可達(dá)到99.5%以上,從而達(dá)到國(guó)家相關(guān)的排放標(biāo)準(zhǔn)。

5 結(jié)束語(yǔ)

得益于金銀冶煉過(guò)程中“三廢”的處理以及設(shè)備,場(chǎng)所和工藝的改進(jìn),該公司的冶煉車間已成為冶煉貴金屬的環(huán)保場(chǎng)所。不僅排放到環(huán)境中,而且各項(xiàng)指標(biāo)均符合國(guó)家排放標(biāo)準(zhǔn),還減少了環(huán)境污染。