客車獨立懸架裝配工裝設計及應用

閔生,黃關山,趙前進,張巧巧,楊曉林

1.銀隆新能源股份有限公司 廣東珠海 519040 2.珠海城市職業技術學院 廣東珠海 519040

汽車懸架是保證乘坐舒適性的重要部件。同時,汽車懸架作為車架(或車身)與車軸(或車輪)之間連接的傳力機件,又是保證汽車行駛安全的重要部件。因此,汽車懸架往往被列為重要部件編入轎車的技術規格表,作為衡量轎車質量的指標之一。每個車輪單獨通過一套懸架安裝于車身或者車橋上,車橋采用斷開式,中間一段固定于車架或者車身上。此種懸架兩邊車輪受沖擊時互不影響,而且由于該懸架質量較輕;緩沖與減震能力很強,乘坐舒適。此種懸架各項指標都優于非獨立式懸架,主要有以下優勢。

1)兩側車輪可以單獨運動互不影響。

2)減小了非簧載質量,有利于汽車的平順性。

3)采用斷開式車橋,可以降低發動機位置,從而降低整車重心。

4)車輪運動空間較大,可以降低懸架剛度,改善平順性[1]。

獨立懸架主要分為橫臂式和縱臂式兩大類,其中橫臂式又分為單橫臂式和雙橫臂式,縱臂式分為單縱臂式和雙縱臂式,本文主要研究客車上比較常用的雙橫臂式獨立懸架的裝配工裝設計及應用。

現狀調研

經行業內調查發現,現階段全承載車身配備獨立懸架產品,其安裝設備工裝普遍比較落后,目前使用的獨立懸架安裝輔助工裝功能差,只有簡單的運轉和固定支撐作用,與其他工序不可同時進行作業,裝配效率低下。每臺車的生產時間增加約兩小時,影響整個線體及總裝的生產節拍。項目團隊針對現有落后裝配方式工裝功能差、調整精度低及勞動強度大等問題,深入現有操作方式進行分析,識別改善點,通過設計開發新型裝配工裝,實現降低生產成本,解決獨立懸架安裝的瓶頸問題。同時制作機械轉盤,進行小角度的調整,大大提高了 裝配效率,降低作業時間,縮短產品的交付周期。

設計與驗證實施

1.設計思路

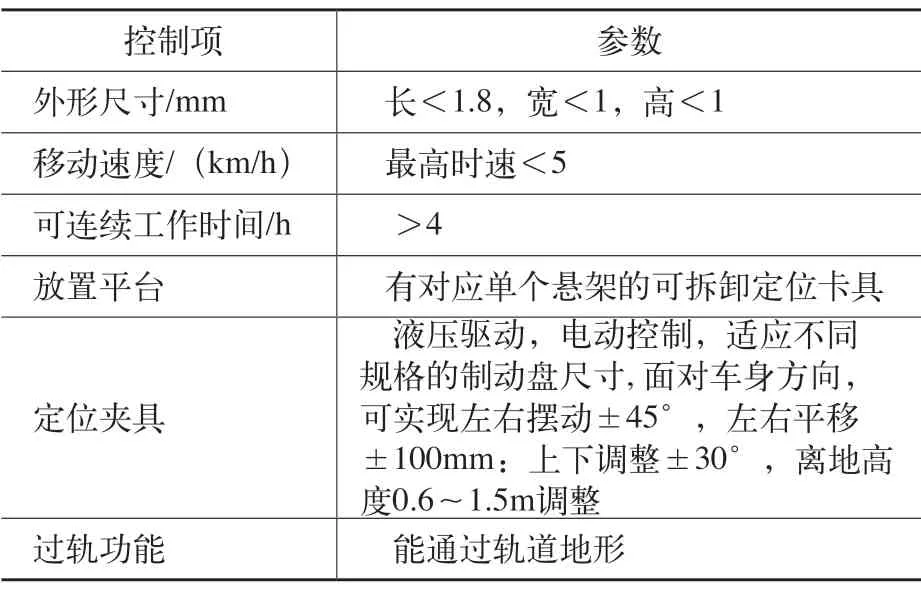

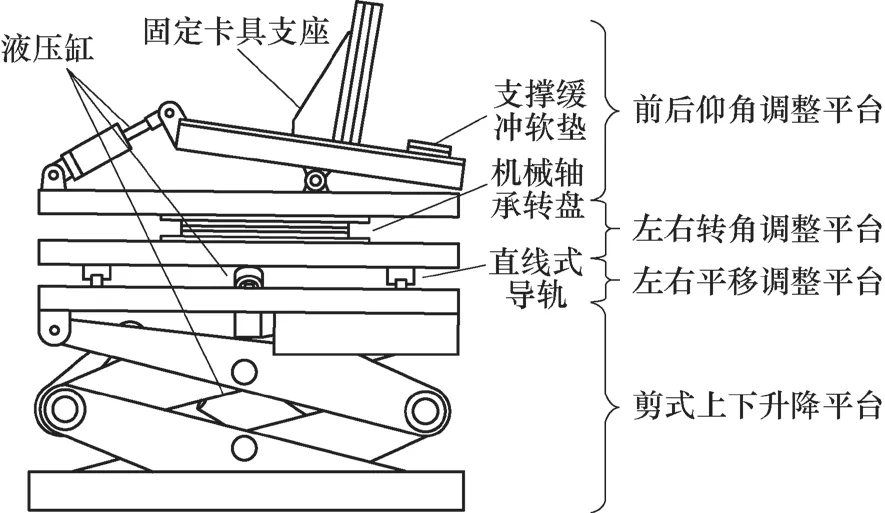

若維持現有方式生產,引進兩臺行車(花費將在40萬元以上)供給車橋分裝與電動機預裝工位使用,即可以緩解生產壓力。若設計開發裝配工裝,可在車間現有剛性車橋安裝輔助工裝的基礎上,根據車間的功能要求進行改進開發,節省成本,提高生產效率。結合獨立懸架和客車裝配結構要求,針對不同車型規格的獨立懸架,設計新型安裝定位卡具可通過滑槽螺栓孔等設計實現不同車型適用性,設計安裝緊固平臺可參考現有工裝平臺的結構進行優化改進,單個工裝對應單邊獨立懸架,最終制定出滿足需求的工裝設計思路和參數,見表1。

表1 裝配工裝關鍵設計參數

該工裝可節省輔助安裝人員的投入,預計可減少至1人安裝,同時預計可節省30min的吊車運行和調整時間。當車間沒有獨立懸架相關訂單時,可將工裝上方的獨立懸架定位卡具拆除,即可實現一般舉升小車的功能。本設計方案可適應不同訂單的需求,可以長期有效利用。

2.設計核心方案

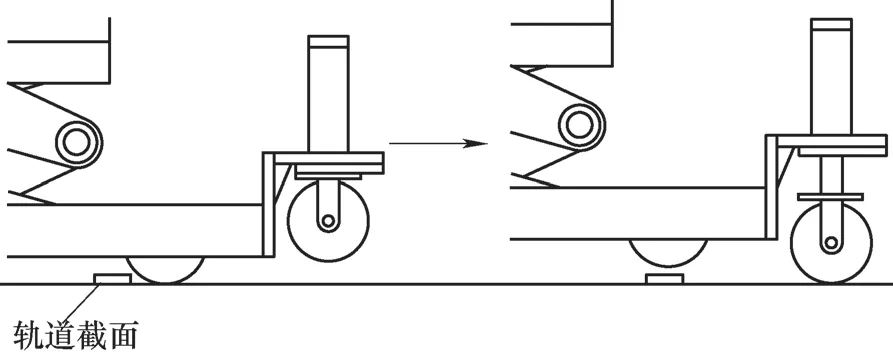

客車行業獨立懸架安裝中,該項目已經超過了同行業的技術水平,取消了行車吊掛車架的作業方式,員工無需在懸空的車架下作業,規避了車架下落造成重大安全事故的風險。在自主設計過程中,預計可以申請獨立懸架安裝裝置、懸架調整裝置、過軌裝置及轉運車與懸架裝配工裝外觀設計等至少4項專利,技術創新點如圖1~圖7所示。

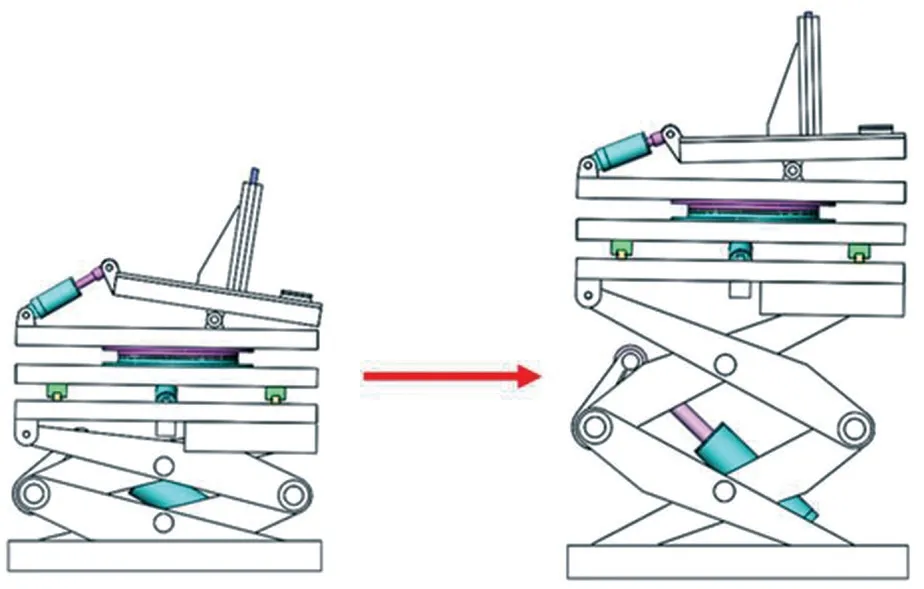

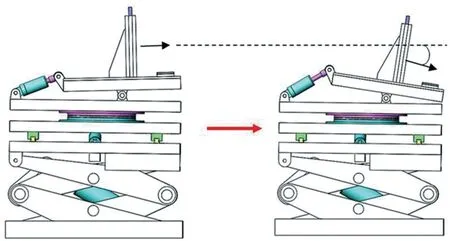

圖1 液壓機械結構,高精度四維調整

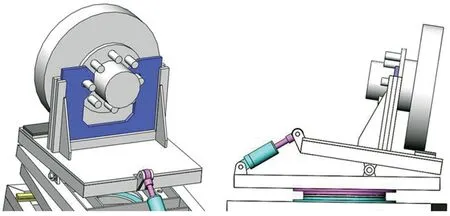

圖2 左右平移調整

圖3 高度開降調整

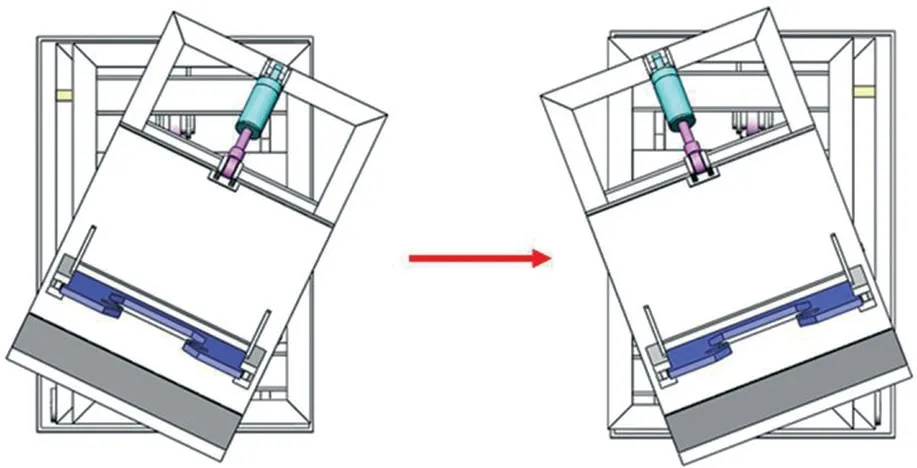

圖4 左右朝向角自動調整

圖5 上下朝向角調整

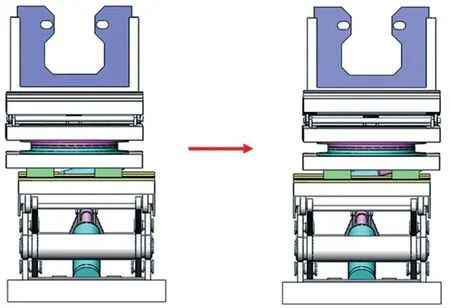

圖6 可快速替換固定卡具

圖7 高效過軌裝置

3.實施效果

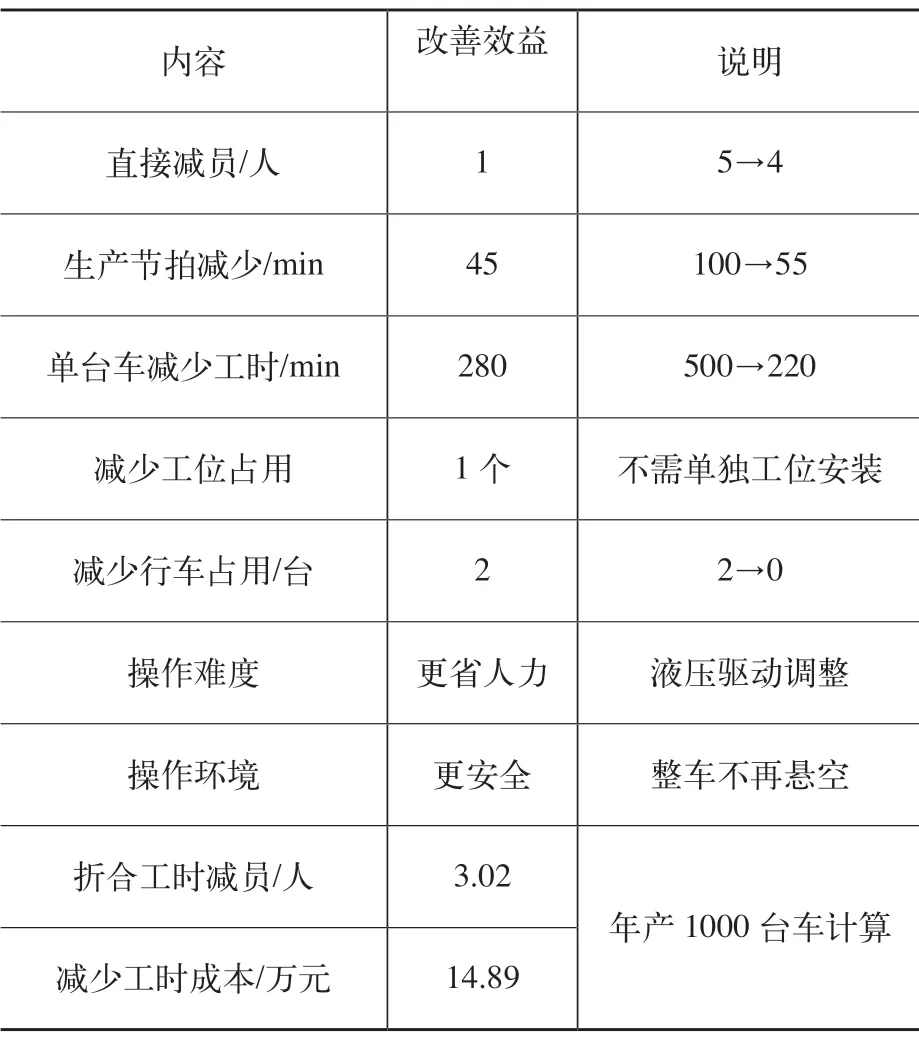

革新方案在工裝上的實施,節省了舉車調整高度的時間,更靈活的安裝平臺減少了調整時間,使輔助調整的人員減少至1人安裝,安裝用時減少30min,且安裝前橋獨立懸架的同時,相同工位的其他工序可同時進行作業,減少等待時間。在節省時間成本的同時,還可以節約占用兩臺行車的時間,使得兩臺行車可以參與其他生產任務。安裝車橋不再需要吊起車輛,增加生產安全性。按照每日安裝12臺車推算,可得出工時推算表,整改后預計每日節省工時為44h,以22元/h來計算工時成本,本次項目每月可節約工時成本:44h/d×22元/h×30d=29 040元。本設計方案實施帶來的詳細經濟效益見表2。

表2 裝配工裝經濟效益

結語

本套獨立懸架裝配工裝采用的全方位革新設計,包含多項滿足專利申請的創新點,節省了輔助安裝人員的投入,同時節省行車調整車身位置與安裝角度的工作時間,大幅降低勞動強度,且安裝前橋獨立懸架的同時,相同工位的其他工序可同時進行作業,減少等待時間。更重要的是,針對不同車型規格的獨立懸架,安裝定位夾具可通過滑槽螺栓孔等設計實現不同車型適用性,使本工裝可以長期有效利用。