基于數據分析的有色金屬冶煉多種煙氣脫硫技術對比

王立娜

(內蒙古交通職業技術學院,內蒙古赤峰 024005)

數據分析在各個行業領域的應用廣泛,基于數據分析,更能客觀、全面、系統地加深對行業的理解。隨著國家對環保治理力度的不斷加大和大氣污染物排放標準的提高,冶煉煙氣二氧化硫達標排放已成為環保監測的重點項目,有色金屬煙氣脫硫技術是有色金屬火法冶煉中必不可少的環保處理工序。本文從數據分析的角度對有色金屬冶煉煙氣脫硫技術進行統計和分析,希望對煙氣脫硫技術的選擇和未來發展提供思路和見解。

1 有色金屬工業大氣污染物排放限值

2019年7月,生態環境部聯合國家發展和改革委員會等頒布《工業爐窯大氣污染綜合治理方案》,要求進一步降低工業行業二氧化硫、氮氧化物、顆粒物等污染物排放,重點區域原則上按照顆粒物、二氧化硫、氮氧化物排放限值分別不高于30 mg/m3、200 mg/m3、300 mg/m3實施改造[1]。2020年4月生態環境部發布《排污許可證申請與核發技術規范工業爐窯》,對大氣污染物的監測范圍、要求、頻率等具體細節進行明確要求,重點地區監測頻次1 次/半年,一般地區監測頻次為1 次/年[2]。

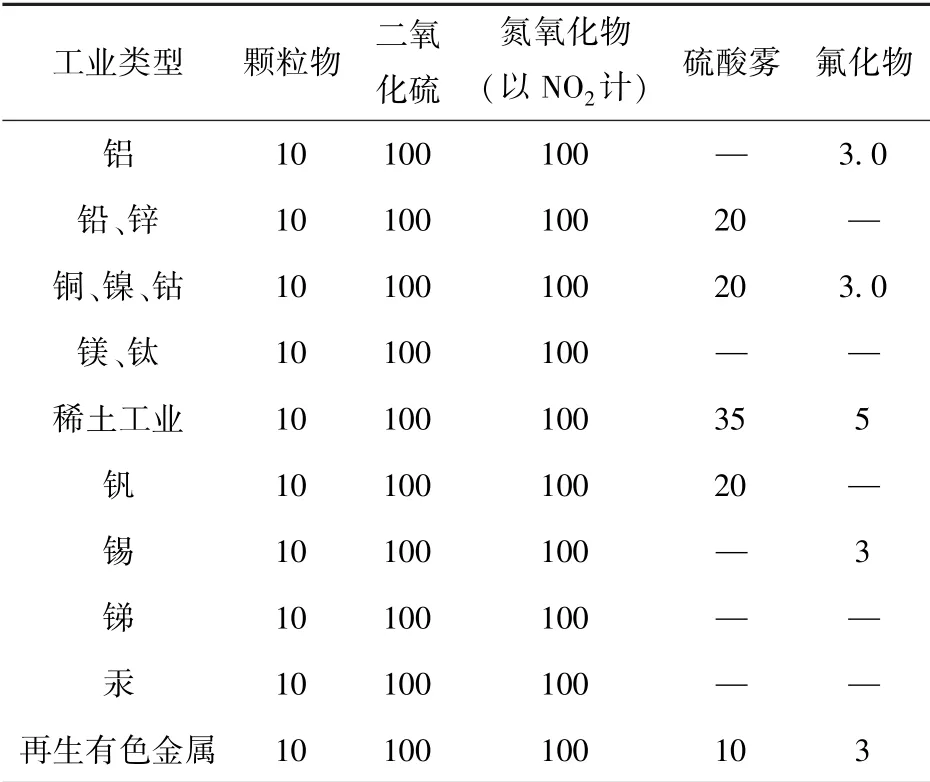

《鋁工業污染物排放標準》《鉛、鋅工業污染物排放標準》《銅、鎳、鈷工業污染物排放標準》《鎂、鈦工業污染物排放標準》《稀土工業污染物排放標準》《釩工業污染物排放標準》《錫、銻、汞工業污染物排放標準》《再生銅、鋁、鉛、鋅工業污染物排放標準》均已發布實施,對各個有色金屬工業大氣污染物均明確要求特別排放限值,具體大氣污染物排放限制要求對比見表1。

表1 不同金屬工業的大氣污染物排放限值對比 mg/m3

從表1 可以看出,各個有色金屬工業大氣污染物排放限值標準一致,顆粒物要求低于10 mg/m3,SO2含量要求低于100 mg/m3,氮氧化物(以NO2計)低于100 mg/m3,比原有一般排放標準要求大幅提高。

2 各種煙氣脫硫工藝技術對比

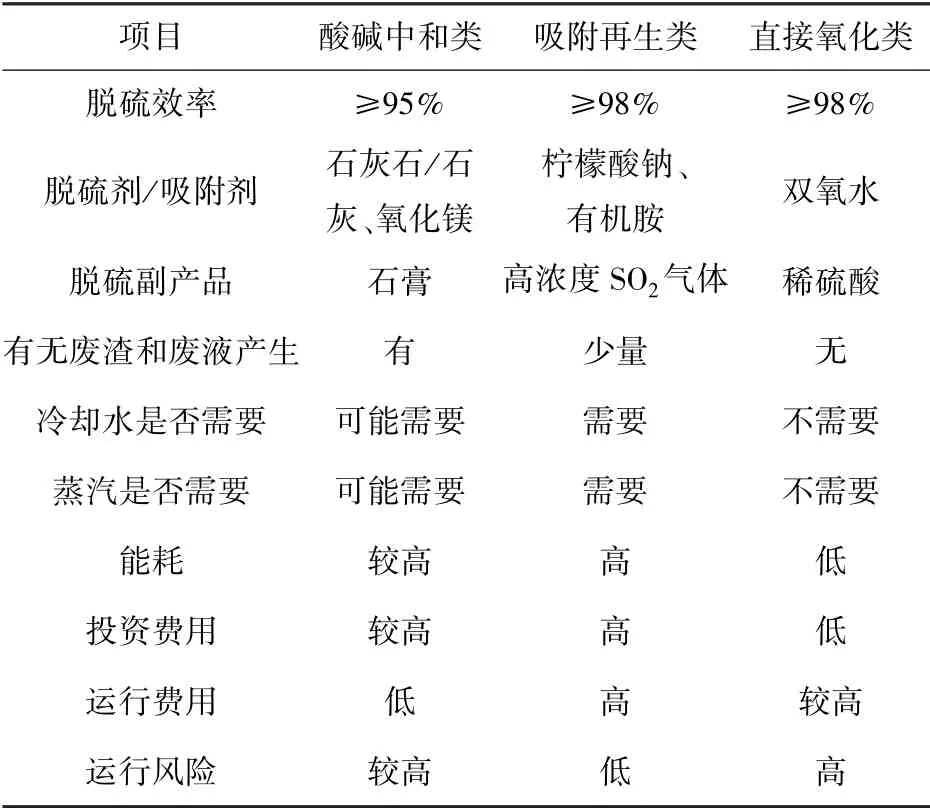

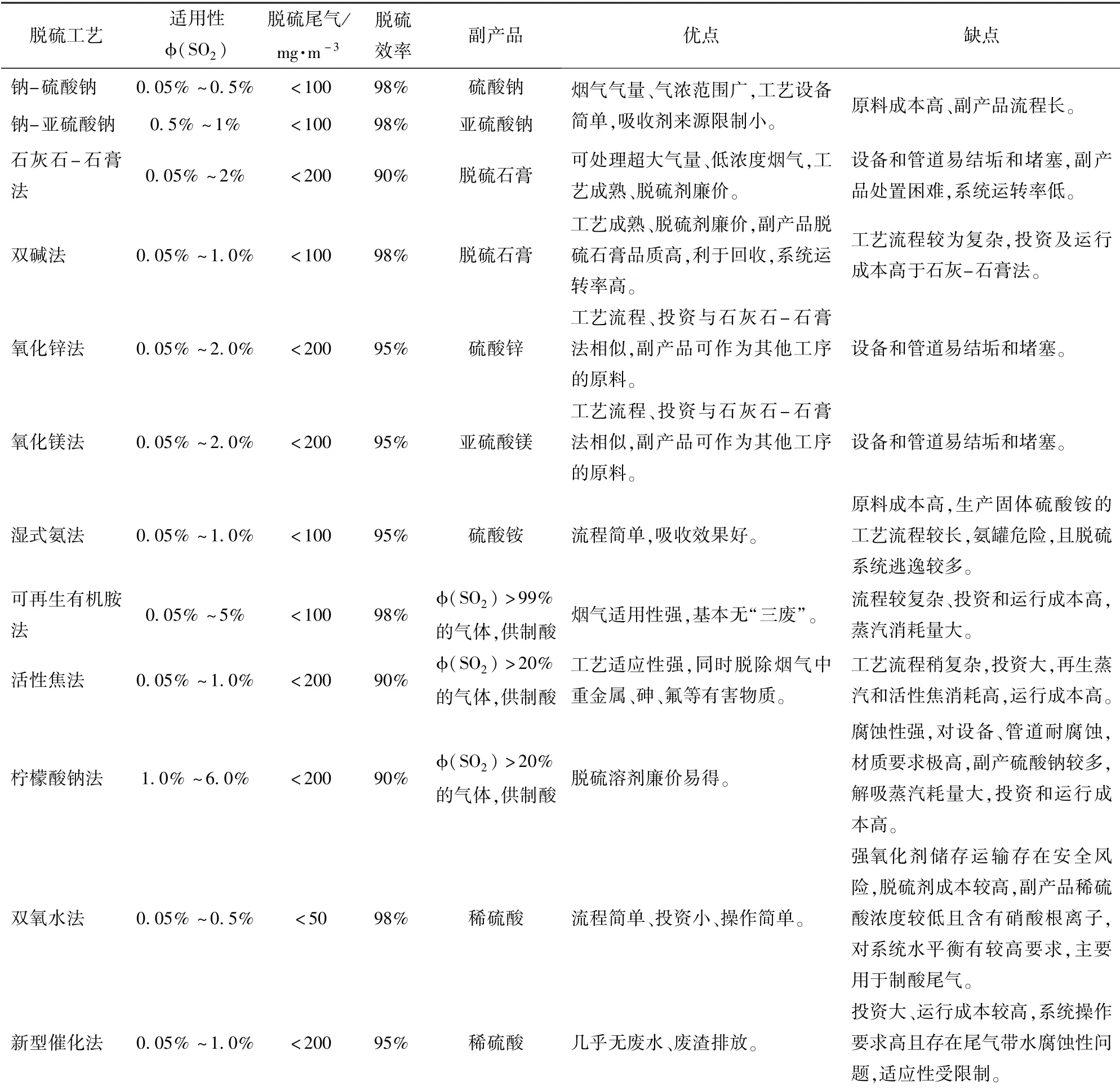

煙氣脫硫的過程是將煙氣中的含硫物質通過與脫硫劑(或氧化劑、吸附劑)發生反應從而去除的過程,根據吸收劑及脫硫產物在脫硫過程中的狀態,煙氣脫硫技術可分為濕法、干法、半干(半濕)法三種。其中,濕法煙氣脫硫技術的工業化應用最為廣泛,干法脫硫因效率低、反應慢、設備龐大,市場應用次于濕法脫硫。濕法脫硫技術根據反應機理不同分三類:一類是酸堿中和反應脫硫,如石灰石/石膏法、氧化鋅法、氧化鎂法,常見脫硫劑有石灰石、生石灰、熟石灰、氧化鎂、碳酸鎂、碳酸鈉、液氨、氨水、碳銨等。二類是吸附再生或緩沖機理回收硫資源,采用的吸附劑有亞硫酸鈉、磷酸氫二鈉、有機胺、檸檬酸鈉等。三類是采用氧化劑直接將SO2氧化為SO3,轉化為稀硫酸,如雙氧水。濕法脫硫技術情況對比見表2[3]。

從表2 可以看出,酸堿中和類技術優勢在于工藝簡單、投資和運行費用相對較低,吸附再生類和直接氧化類的優勢在于處理煙氣以后幾乎不產生廢渣和廢液,但運行費用較高,比如直接氧化類所用氧化劑多為雙氧水,雙氧水是一種強氧化劑,運輸和存儲的要求很高,吸附再生類技術所用吸附劑檸檬酸鈉,對設備腐蝕嚴重,綜合考慮設備投資、運行成本及風險,酸堿中和類技術相對更具優勢,是目前較實用的脫硫處理技術。

表2 濕法脫硫技術情況對比

3 當前有色金屬冶煉脫硫工藝應用情況數據對比

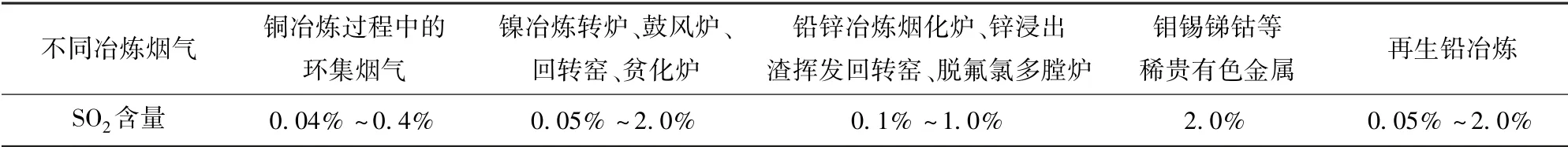

針對不同金屬的火法冶煉工藝,煙氣中的SO2含量差別較大,各有色金屬冶煉煙氣中SO2的大概含量見表3。

從表3 可以看出,銅冶煉過程中的環集煙氣SO2含量波動較大,在1~10 g/m3,鉛、鋅、鉬、錫、銻、鈷等有色金屬冶煉煙氣量SO2含量在2%以下,但往往含有重金屬粉塵、砷、氟、氮氧化物等有害物質。

表3 各有色金屬冶煉煙氣中SO2含量對比

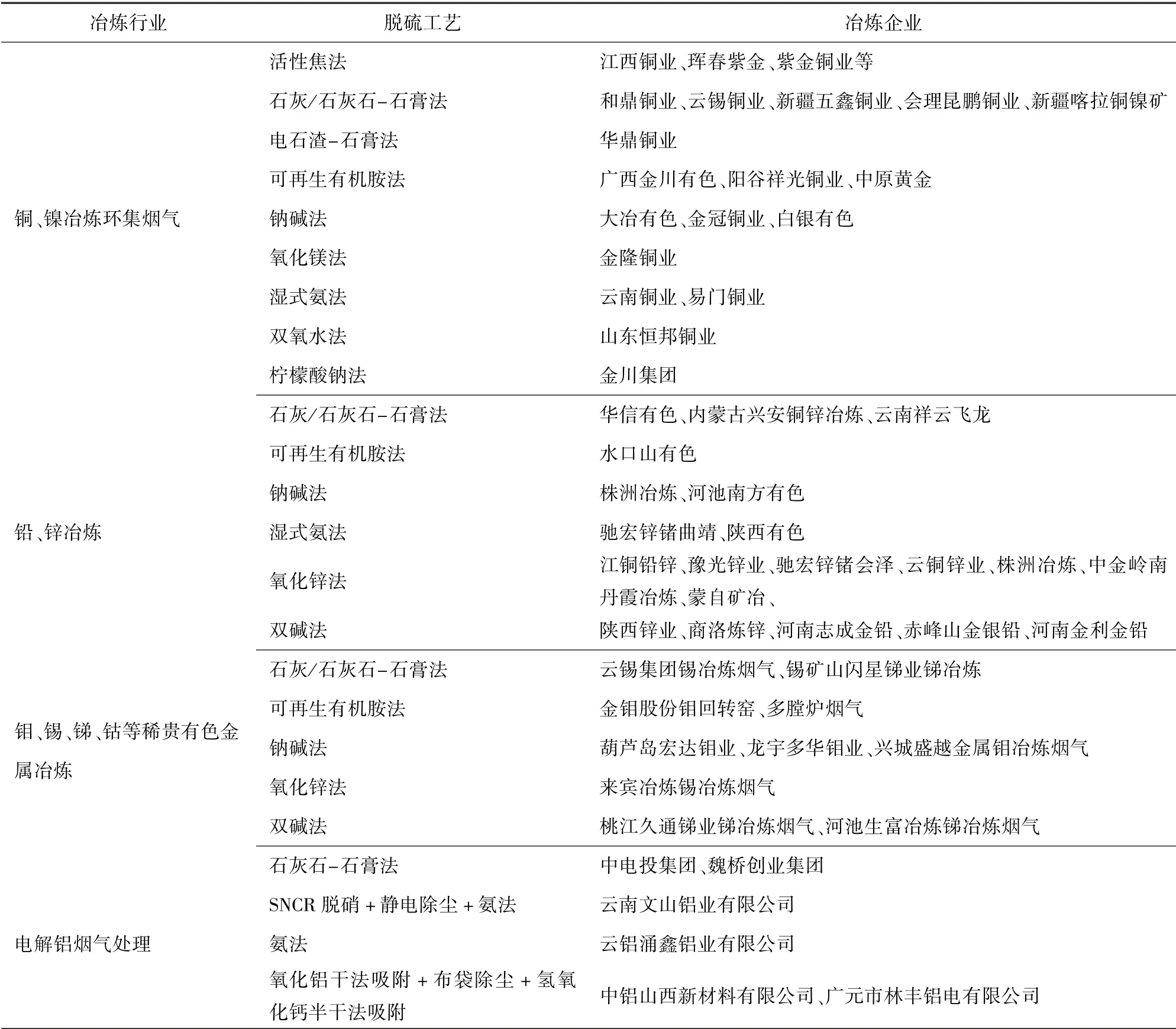

在銅、鎳、鉛、鋅等有色金屬冶煉工藝中高濃度的SO2煙氣(7%~28%)直接回收用于制酸,低濃度的煙氣需要經過脫硫處理才能達標排放。各有色金屬煙氣脫硫工藝亦有較大差異[4],具體工藝和應用情況對比分別見表4、表5。

從表4、表5 可以看出,銅、鎳冶煉環集煙氣脫硫多采用活性焦法、可再生有機胺法、石灰/石灰石-石膏法和鈉堿法,主要是由于這幾種工藝的環保投入較低,技術成熟可靠,副產品也利于回收利用和處置。石灰/石灰石-石膏法、雙堿法、氧化鋅法是鉛鋅冶煉煙氣脫硫工藝的主流工藝,其中氧化鋅法應用更為廣泛,這個與鉛鋅冶煉廠的獨特優勢息息相關,氧化鋅脫硫劑易得且脫硫副產品硫酸鋅易處理。稀貴有色金屬冶煉煙氣量大,且氣濃波動大,采用鈉堿法、雙堿法工藝回收亞硫酸鈉或者副產脫硫石膏拋棄處理更穩妥[5-6]。

表4 冶煉煙氣脫硫工藝對比

表5 各個有色金屬冶煉煙氣脫硫工藝應用情況對比

隨著各脫硫工藝的持續應用和排放標準的提高,設備的脫硫效果往往達不到排放標準限值,并且存在脫硫劑消耗量大、勞動強度大等問題。不少生產企業結合現有設備進行了技術改造,脫硫技術各具特點。劉皙皙等[7]提出氨法煙氣脫硫結合臭氧氧化工藝,利用鼓泡反應催化氧化煙氣進行脫硫,仿真實驗表明,脫硫率能夠穩定達到99%以上。某銻冶煉廠對3 臺煙氣脫硫塔進行改造,通過將塔內循環池移至塔外、增加攪拌及曝氣裝置、在石灰乳噴淋管的下方增設分液裝置、循環池內增設通氣管等改造措施穩定脫硫效果,脫硫劑單耗下降40%以上,二氧化硫排放指標穩定[8]。武育剛等[9]采用石灰法脫硫+濕法除霧技術對某國有大型“底吹爐-側吹還原爐-煙化爐”的“三聯爐”鉛鋅聯合冶煉工藝煙氣進行脫硫,處理后尾氣各項指標滿足環保要求,排放氣體中SO2含量<50 mg/m3。某錫廠采用石灰石-石膏煙氣脫硫系統處理反射爐、電爐、回轉窯及煙化爐的含硫煙氣,采用氣動乳化脫硫系統對原煙氣脫硫系統噴淋塔進行改造,將廠區含硫煙氣分兩部分進行處理,解決了煙化爐煙氣難以脫硫的難題,節省投資的同時提高了系統運行的經濟性和安全性,運行后排放煙氣SO2含量≤200 mg/m3,未來指標還可進一步優化[10]。

當前研究開發的脫硫脫硝技術大體分為兩類:一類是分步脫除,主要針對在已有的脫硫設備上再增加一套脫硝設備,這種設備系統復雜、投資運行費用高、占地面積大;另一類是一體化脫除,該類工藝脫硫脫硝過程在同一個設備進行,工業化應用尚未成熟,存在NOX的處理不穩定及其他雜質物質仍需處理等問題。目前,國家鼓勵發展一體化的環境保護技術[11],此類技術已經成為煙氣凈化的發展趨勢。

4 某廠煙氣脫硫工藝比選例

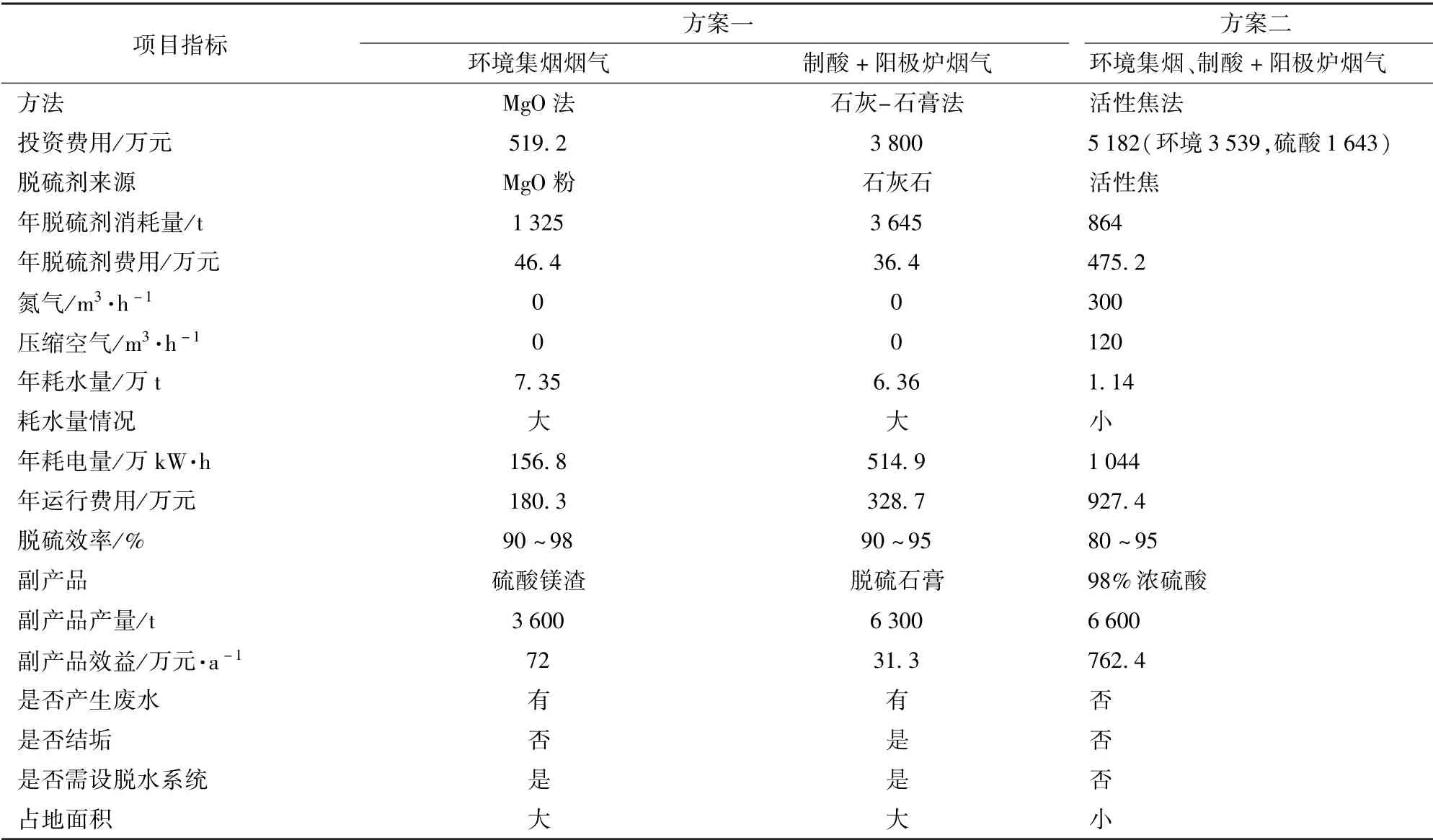

某廠銅冶煉項目采用“閃速熔煉+PS 轉爐吹煉+陽極爐精煉+電解”工藝生產陰極銅。整個冶煉過程中的煙氣主要包括制酸煙氣和環境集煙煙氣。該廠擬選兩種方案處理環境集煙煙氣和制酸陽極爐煙氣:方案一采用MgO 法和石灰石-石膏法對兩處煙氣分別處理;方案二采取活性焦干法對兩處煙氣進行脫硫。兩種方案的技術指標對比見表6[11]。

從表6 可以看出,在不考慮投資費用的情況下,計算并對比設備年運行費用:方案一年運行費用405.7 萬元(環境集煙煙氣和制酸煙氣合計,并折算副產品收益以后),方案二年運行費用165 萬元(折算副產品收益后)。對比計算結果,采用方案二可比方案一節省運行費用240.7 萬元,最后選用活性焦干法脫硫。

表6 某廠脫硫工藝綜合對比

5 總結

1)各種煙氣脫硫技術均存在優勢和缺陷,很難找到一種完美的脫硫技術。

2)各種脫硫工藝各有千秋,有不同的適用環境。有色冶煉煙氣處理應本著保護環境、綜合利用的原則,結合煙氣特點及周邊環境來選擇合適的脫硫工藝。

3)煙氣脫硫工藝技術的選擇需綜合考慮設備的投資費用、設施占地、脫硫劑的費用和供給穩定性、副產品處置和收益等,計算技術成本和運營成本,應選用性價比最為合適的脫硫工藝。