富錸渣浸出工藝改進試驗研究

邵傳兵,騰志功,魯興武,汪友元,余江鴻,王長征

(1.西北礦冶研究院冶金新材料研究所,甘肅白銀 730900;2.甘肅省有色金屬冶煉新工藝及伴生稀散金屬高效綜合利用重點實驗室,甘肅白銀 730900;3.白銀有色集團股份公司銅業公司,甘肅白銀 730900)

某銅業公司原礦中含有少量稀有高熔點金屬錸,在整個銅生產系統中,錸大量富集于含硫煙氣凈化所產的污酸中[1-3]。為了回收稀有元素錸,提高經濟效益,廠方采用硫代硫酸鈉分解沉淀-富錸渣-高酸氧化浸出-溶劑萃取-蒸發結晶制取錸酸氨的生產工藝回收高價值錸產品。

根據目前生產運行情況,錸酸銨生產系統暴露出如下兩方面主要問題:①富錸渣浸出過程錸浸出率不高,僅有60%左右,富錸渣浸出渣含錸0.4%左右,仍然含有較高經濟價值的金屬物料;②產品高錸酸銨純度低,生產出來的錸酸銨產品,含錸不足40%,而市場上銷售的錸產品含錸大于69%。

本文主要從富錸渣的浸出工藝進行改進試驗研究,以期提高錸的浸出率,降低浸出液中有害雜質的含量,為生產高品質錸酸銨創造條件。

1 試驗

1.1 試驗原料、試劑及設備

試驗原料為銅冶煉廠硫酸車間污酸硫化沉淀得到的含錸高砷高銅硫化渣(富錸渣)。主要成分質量百分比:Re 0.985%,Cu 21.55%,Bi 20.52%,As 10.74%,Zn 0.44%,Cd 0.069%,Sb 0.39%,S 22.07%。對富錸渣進行物相分析,主要成分為不溶性金屬硫化物,其中銅主要以CuS 存在,鉍以Bi2S3、鋅以ZnS、砷以As2S3形態存在,而錸主要以ReS2形態存在[4]。

試驗用試劑為工業硫酸(93%) 和雙氧水(30%,工業級)。

主要試驗設備有磁力攪拌器、真空泵、真空干燥箱。

1.2 試驗原理及主要化學反應

根據錸的化學性質,采用氧化處理可以實現固態ReS2向Re2O7的轉化,繼而轉化為水溶性高錸酸根,實現錸的浸出。主要化學反應見式(1)~(4)。

2 試驗結果與討論

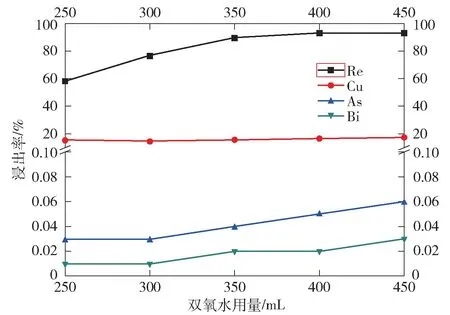

2.1 雙氧水用量對錸、銅、砷、鉍浸出率的影響

取富錸渣100 g,固定試驗條件:初始硫酸酸度30 g/L、液固比4∶1、浸出溫度80 ℃、浸出時間1 h,變動氧化劑雙氧水加入量,考察雙氧水加入量為250 mL、300 mL、350 mL、400 mL、450 mL 時富錸渣中錸、銅、砷、鉍浸出率的變化規律,試驗結果見圖1。

圖1 雙氧水用量對各元素浸出率的影響

從圖1 可以發現,As、Bi 的浸出率一直很低,受雙氧水加入量的影響很小,分析原因主要是砷、鉍的反應產物因為在水中溶解度低或水解留在渣中所致;銅浸出率受雙氧水加入量影響不大,基本維持不變;Re 的浸出率則受雙氧水加入量的影響很大,當雙氧水加入量達到400 mL 后,浸出率趨于平穩。因此,雙氧水加入量以400 mL 為宜,繼續增加用量會增加無謂的生產成本,于生產不利。

2.2 初始硫酸濃度對錸、銅、砷、鉍浸出率的影響

取富錸渣100 g,固定試驗條件:雙氧水用量400 mL、液固比4∶1、浸出溫度80 ℃、浸出時間1 h,變動初始硫酸濃度,考察硫酸濃度為10 g/L、20 g/L、30 g/L、40 g/L、50 g/L 時富錸渣中錸、銅、砷、鉍浸出率的變化規律,試驗結果見圖2。

從圖2 可以發現,As、Bi 的浸出率一直很低,受初始硫酸濃度的影響很小,分析原因主要是As、Bi的反應產物在水中溶解度低或水解留在渣中;Re 的浸出率也幾乎不受初始硫酸濃度的影響,浸出率維持在93%左右;Cu 的浸出率則受初始硫酸濃度的影響很大,當濃度由10 g/L 增加至50 g/L 時,浸出率幾乎升至原來的3 倍。為了提高后續溶劑萃取的分離效果,采取浸出初始硫酸濃度為0,即不加硫酸的純雙氧水浸出體系。

圖2 初始硫酸濃度對各元素浸出率的影響

2.3 浸出時間對錸、銅、砷、鉍浸出率的影響

取富錸渣100 g,固定試驗條件:雙氧水用量400 mL、液固比4∶1、浸出溫度80 ℃、初始硫酸濃度為0,改變浸出時間,考察浸出時間為30 min、60 min、90 min、120 min、150 min 時富錸渣中錸、銅、砷、鉍浸出率的變化規律,試驗結果見圖3。

圖3 浸出時間對各元素浸出率的影響

從圖3 可以發現,隨著浸出時間的延長,As、Bi的浸出率幾乎沒有明顯的變化;Re、Cu 的浸出率則有較為明顯的提高,而Cu 的浸出率變化更為明顯,規律相同的是當反應時間增至90~120 min 時,浸出率均同步達到最大值。分析原因是隨著時間的延長,體系中氧化產物中硫酸量增多所致。因此,反應時間以90~120 min 為宜。事實上,雙氧水浸出的反應為劇烈氧化放熱反應,操作中必須嚴格控制雙氧水的加料速率,否則極易出現漿料冒槽的生產事故,因而當浸出劑雙氧水加入完成后幾乎達到反應平衡,此時浸出的時間正好處于90~120 min 左右,沒有必要再刻意延長浸出時間。

2.4 溫度對錸、銅、砷、鉍浸出率的影響

取富錸渣100 g,固定試驗條件:雙氧水用量400 mL、液固比4∶1、初始硫酸濃度為0、浸出時間120 min,改變浸出溫度,考察溫度為50 ℃、60 ℃、70 ℃、80 ℃和90 ℃時富錸渣中錸、銅、砷、鉍浸出率的變化規律,試驗結果見圖4。

圖4 溫度對各元素浸出率的影響

從圖4 可以發現,浸出溫度對As、Bi 的浸出率幾乎沒有明顯的變化;而Re、Cu 的浸出率則有一個最佳溫度范圍,且均處于70 ℃左右。分析原因是溫度處于較低范圍時,浸出反應受動力學控制,溫度高有利于提高元素浸出率;而當溫度高于70 ℃后,雙氧水的分解速度快速增加,利用率反而降低。因此,反應溫度控制在70 ℃為佳。

2.5 浸出驗證擴大試驗與液固分離

根據浸出條件試驗得到最佳條件組合,即雙氧水(30%)用量為400 mL/100 g 渣、初始硫酸濃度0、浸出時間120 min、溫度70 ℃,進行擴大浸出規模驗證試驗,同時也為后續萃取試驗進行備液。

試驗在5 L 燒杯中進行,試驗用料為500 g 富錸渣。浸出反應完成后,分別用實驗室中速過濾紙進行液固分離,再對濾液進行慢速定量濾紙精密過濾,以消除微量固體顆粒物對萃取過程造成乳化的不利影響。

浸出驗證擴大試驗結果見表1。

表1 浸出驗證擴大試驗條件及結果

浸出渣平均成分(質量百分比):Re 0.124%,Cu 26.50%,Bi 33.62%,As 17.61%,Zn 0.21%,Cd 0.09%,Sb 0.74%,S 15.20%。浸出渣產率為61%。

浸出液中錸的濃度達到1 988 mg/L,而對溶液中錸的萃取產生較大負面影響的雜質離子鉍、砷的濃度分別只有33.62 mg/L 和14.35 mg/L,對比廠方現有生產中鉍、砷濃度110~150 mg/L 和260~400 mg/L,有害元素浸出率大大降低,為后續錸酸銨的提純創造了良好條件。

3 結論

在中性環境下用雙氧水浸出取代過硫酸鈉高酸浸出富錸渣,利用反應放熱產生的熱量即可實現富錸渣中錸的強化浸出,浸出率達到90%以上,相較現有生產指標提高了30%左右,同時雜質的浸出率也得到有效控制,極大減輕了后續錸萃取系統的壓力,為錸酸銨的提純創造了先決條件。

為了驗證試驗成果的可靠性,需要在后期對浸出溶液進行系統而詳實的萃取工藝試驗研究,對比生產中的萃取結果,從錸與雜質元素的分離程度、錸萃取回收率、萃取體系乳化程度等方面綜合評價中性浸出改進試驗的實際效果,為最終生產工藝的改進打下堅實基礎。