基于斜面法原理的7075-T651鋁合金板材內部三維殘余應力分布

王子標, 孫劍飛, 李湉, 張力仁, 張晟瑋

(1.北京航空航天大學 機械工程及自動化學院, 北京 100191; 2.中國航發航空科技股份有限公司, 四川 成都 610500;3.重慶齒輪箱有限責任公司, 重慶 402263)

0 引言

由于鋁合金具有密度低、比強度高、耐腐蝕等優點,其應用范圍越來越廣。在空中客車A380和波音777等民航飛機上,鋁合金材料的質量占機體總質量的60%以上。為滿足設計要求的機械性能,越來越多的飛機零件設計成整體結構件。整體結構件可以提高零件的壽命與可靠性,但是其結構復雜、材料去除率高、尺寸大、壁厚薄、剛性差,使得零件在加工過程中容易產生扭曲或者翹曲變形,導致超差。毛坯初始殘余應力是引起加工變形的主要原因之一[1]。在毛坯板的滾壓或擠壓制造過程中,由于劇烈且不均勻的彈塑性變形會使毛坯產生較大的殘余應力,在實際生產中一般會對滾壓或擠壓的毛坯板進行預拉伸處理,以減小毛坯內部的殘余應力。對預拉伸板材毛坯內部殘余應力分布規律進行精確測量,是有效預測和控制殘余應力引起的加工變形的一個重要條件。

國內外許多學者都對殘余應力的測量方法進行了研究。其中超聲法、短波X射線法、中子衍射法、裂紋柔度法、輪廓法和剝層法均可以對工件內部殘余應力進行測量。

路浩等[2]以焊接平板作為研究對象,以臨界折射縱波作為測量波形,并采用特制的變角度超聲波探頭對焊接殘余應力場進行測量,雖然測量結果精度有所提高,但適用范圍仍受工件形貌限制。潘勤學等[3]研究臨界折射縱波在齒面及齒根這種復雜曲面位置的傳播規律,并設計了適用于這種狹小空間范圍內的測量裝置,對齒輪殘余應力進行了無損測量。但是超聲法對周圍環境比較敏感,并且每次超聲檢測前都需要利用高精度設備對超聲在介質中傳遞的速度進行測量標定,操作較為麻煩。

Xu等[4]利用中子衍射技術測量了渦輪盤毛坯內部殘余應力,采用X射線衍射方法對其表面殘余應力進行測量,從而得到毛坯整體的殘余應力分布規律。師俊東等[5]利用中子衍射法對航空發動機渦輪盤、機匣、葉片等部件的內部殘余應力進行了測試分析。Pierret等[6]采用中子衍射法對單晶鎳基合金渦輪葉片的三維殘余應變分布進行了測量。雖然中子衍射法可以測量零件內部三維應力場并且測量深度大,但是測量時間長,設備搭建費用昂貴,空間分辨率較差。

國內學者鄭林等[7-8]自主研發了短波X射線衍射儀(SWXRD),并利用該儀器對20 mm、25 mm和30 mm不同厚度的鋁合金軋制板內部殘余應力進行了無損測量。隨后計鵬飛[9]對SWXRD測量方法進行優化,建立一種Extreme函數負角度擬合模型,解決SWXRD得到的低角度衍射峰形不對稱問題,提高了SWXRD衍射分析的準確度。但是對于鋁合金而言,SWXRD最大檢測深度僅有30 mm,并且對于粗大晶粒和某些衍射面難找到的材料測試尚有困難。

Cheng等[10]利用應變片測量裂紋不同深度時的應變,使實驗過程與計算都得到簡化,但此時裂紋柔度法的測量精度較差。唐志濤等[11]基于應力不確定度的最小化目標,利用9階勒讓德多項式擬合鋁合金預拉伸板的殘余應力,以提高裂紋柔度法的準確性。目前該方法適用于測量板類構件的內部殘余應力,且測試誤差還有待更深入研究。

陳鐿等[12]分別利用三維光學測量技術和傳統的三坐標測量技術對切割后焊件的變形輪廓進行測量,然后求解焊件內部的殘余應力分布。崔鳳奎等[13]利用輪廓法對花鍵的表面殘余應力進行了檢測。采用輪廓法測量殘余應力時需要利用線切割沿零件截面進行切割,切割后零件的殘余應力會釋放從而產生變形,然后根據截面變形輪廓反推工件原始殘余應力。但是在殘余應力計算過程中忽略了電火花線切割引入的殘余應力,以及線切割的加工精度對所測量輪廓變形的影響。因此輪廓法作為一種新型殘余應力檢測方法,其測量誤差和精度有待進一步的研究。

Antonov[14]提出了利用光學設備代替應變片測量表面變形,并對鋁合金焊接應力場進行測量的方法。Makino等[15]給出了全息法測量表面變形的理論模型,并用來提高測量精度。Steinzig等[16-17]和Ponslet等[18-19]對全息法測量殘余應力的原理以及誤差源進行了詳盡的研究和分析。雖然盲孔法與全息法的結合使測量效率以及精度都得到了提高,但是依然只利用該方法測量淺層的平面殘余應力[20]。彭澤宇等[21]利用電解腐蝕對零件進行剝層,然后結合X射線測量對不同深度位置的殘余應力進行測量。Gao等[22]和Wang[23]等將傳統盲孔法與剝層法相結合,對幾十毫米厚度工件的內部殘余應力進行測量,這種方法需要每打一次盲孔就去除一層毛坯材料,導致測量效率很低。Liu等[24]對剝層法進行了改進,通過在工件底部貼應變片實現了一次貼片就可以測量整個毛坯殘余應力。但是該方法不適用于較厚的板材,因為板材厚度越大,每一次材料去除對下表面應變片的作用就越小。

鑒于以上方法存在的不足,本文在傳統剝層法和盲孔法基礎上提出一種基于斜面法原理測量工件內部殘余應力的新方法,該方法只需要一次材料去除就可以測量整個工件的三維殘余應力。由于材料的去除會使得毛坯殘余應力產生釋放,需要對測量的殘余應力進行修正,方可得到毛坯初始殘余應力。斜面法與傳統的測量方法相比,其效率得到很大的提高而且測量精度一樣。

1 斜面法測量原理與修正模型

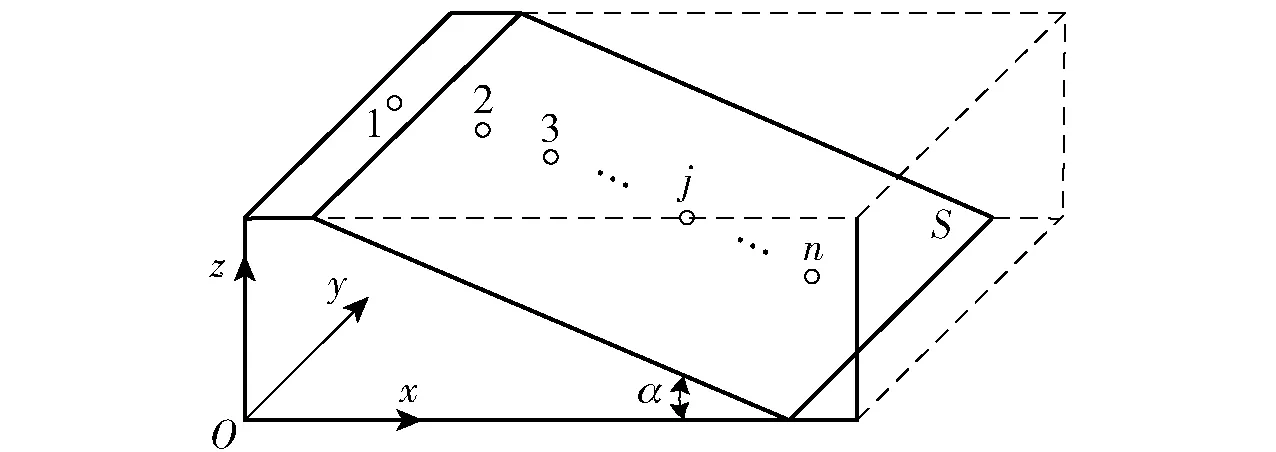

本文針對厚度100 mm的軋制預拉伸板材內部殘余應力的測量問題,提出一種高效的斜面法。如圖1所示,在零件的軋制坐標系Oxyz中,x為軋制方向,y為橫向,z為深度方向,將長方體工件沿深度方向切出一個斜面S,傾角為α. 由于激光小孔干涉儀的測量深度為0~2 mm,在斜面上選取鉆孔位置在z軸方向的間隔小于2 mm,毛坯上表面第1個孔為1,最后一個孔為n,中間任意孔用j表示。

圖1 斜坡加工示意圖Fig.1 Schematic diagram of slope

針對預拉伸板給出以下3個假設:

1)毛坯材料滿足各向同性。

2)在毛坯的Oxy平面上,同一平面內殘余應力相等。

3)毛坯殘余應力沿深度方向(z軸方向)對稱分布。

如圖2所示,用激光小孔干涉儀測量在斜坡S平面內的殘余應力,其測量坐標系Omxmymzm要繞y軸逆時針旋轉α角度方能與毛坯軋制坐標系Oxyz一致,因此y=ym.設軋制坐標系中殘余應力為(σx,σy,σz)T,坐標方向如圖2中的實線坐標軸所示,在測量坐標系Omxmymzm中測量殘余應力值為(σxm,σym,σzm)T,坐標方向如圖2中的虛線坐標軸所示。

圖2 坐標系旋轉示意圖Fig.2 Schematic diagram of coordinate system transformation

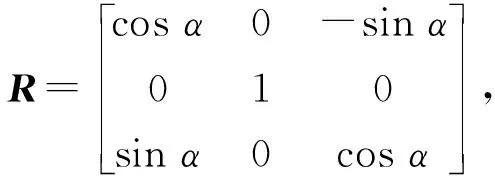

兩個坐標系的旋轉矩陣為

(1)

則

(

σ

x

,

σ

y

,

σ

z

)

T

=

R

(

σ

xm

,

σ

ym

,

σ

zm

)

T

,

(2)

也可寫成

σ

x

=

σ

xm

cos

α

-

σ

zm

sin

α

,

σ

y

=

σ

ym

,

σ

z

=

σ

xm

sin

α

+

σ

zm

cos

α.

(3)

毛坯內部殘余應力的初始狀態是自平衡的,但是由于加工斜坡,使得自平衡被打破而產生變形,殘余應力重新分布,材料的去除會對余下材料內部引入附加殘余應力。因此坐標轉換后的殘余應力(σx,σy,σz)T并非毛坯初始殘余應力,需要對其進行修正。圖3所示為斜坡件Oxz平面內的截面圖,其中給出了第j個盲孔第i個層深的示意圖,斜面上共有n個測量孔,每個盲孔分成m層測量值;毛坯總厚度為H,相鄰盲孔之間的高度落差為h,每層的厚度為Δh.

圖3 斜坡的Oxz平面截面圖Fig.3 Oxz-section of slope

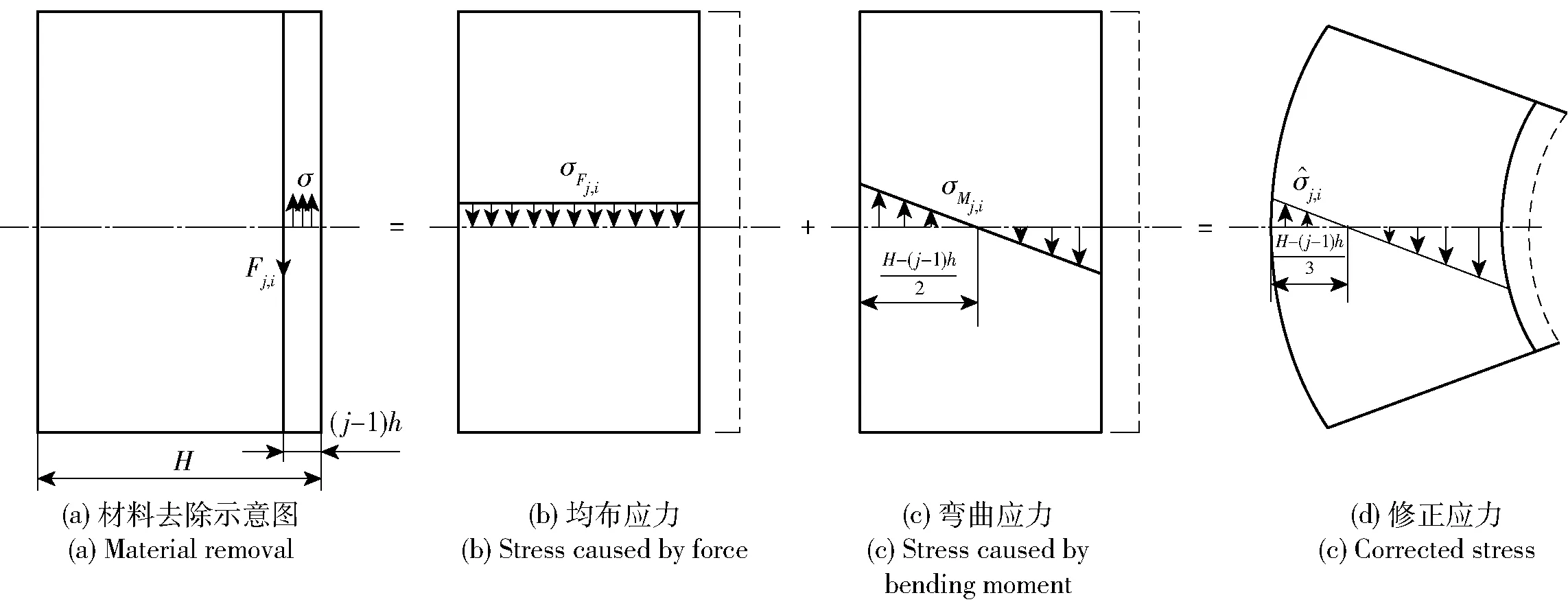

如圖4所示,以第j個盲孔材料去除時殘余應力重新分布對剩余材料應力的影響為例。首先在第j個盲孔位置的Oxy平面內取一個微元,第j個盲孔位置去除材料厚度為(j-1)h,此時工件基體表面會受到一個與去除材料部分的合力大小相等、方向相反的力Fj,i作用(見圖4(a)),將作用力向中心簡化時可以看作工件中心會受到壓力Fj,i和彎矩Mj,i,二者對工件產生的應力分別為σFj,i和σMj,i(見圖4(b)、圖4(c)),從而引起工件發生彎曲變形,而最終的修正應力j,i為σFj,i與σMj,i的合應力,其分布狀態如圖4(d)所示。圖4中,為第j個盲孔處剩余材料的表面與中性層的距離。

圖4 殘余應力修正模型示意圖Fig.4 Schematic diagram of modified model of residual stress

(4)

式中:σj,i為已知量,可利用殘余應力設備進行直接測量獲得,因此只要求出修正值j,i即可計算出毛坯初始殘余應力接下來將通過解析法對修正值j,i進行推導。

j,i=σFj,i+σMj,i,

(5)

式中:σFj,i和σMj,i無法通過測量直接獲得,需要對其進行解析計算。

已知第k個盲孔第i層的殘余應力測量值為σk,i,則第k個盲孔所對應材料內部的力Fk為

(6)

則從第1個盲孔到第j個盲孔的材料內部總力Fj,i為

(7)

由力平衡可知,當第1個盲孔到第j個盲孔的材料被去除時對剩余部分的作用力為-Fj,i,則力平衡引起的修正應力σFj,i可表達為

(8)

式中:H-(j-1)h為剩余材料厚度。

已知第1個盲孔到第j個盲孔的材料被去除時對剩余部分的作用力為-Fj,i,則第1層到第j層材料去除對剩余部分的總的作用力矩為

(9)

則力矩平衡引起的修正應力σMj,i可表達為

(10)

則第j個盲孔第i層殘余應力的修正值為

(11)

因此,將(11)式代入(4)式,即可求出毛坯初始殘余應力。

2 實驗設備

2.1 實驗試樣

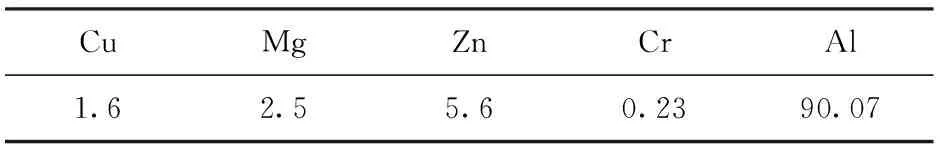

毛坯選用西南鋁業(集團)有限責任公司生產的鋁合金板7075-T651,其化學成分如表1所示。如圖5所示,毛坯尺寸為長1 200 mm、寬150 mm、厚100 mm,在毛坯右端截取長方體1和長方體2,其形狀尺寸為長度200 mm、寬150 mm、厚100 mm(見圖6),分別用剝層法和斜面法測量毛坯內部殘余應力。零件的剝層與斜坡加工使用山東威力重工機床有限公司產XK7132型三軸數控銑床,直徑為32 mm的可轉位銑刀加工。

表1 7075鋁合金材料化學成分

圖5 毛坯尺寸Fig.5 Blank size

圖6 試樣尺寸Fig.6 Sample size

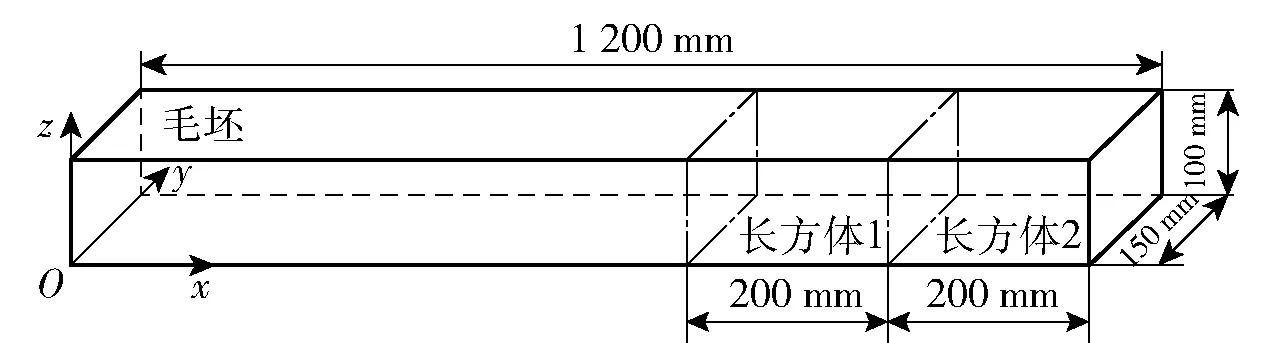

2.2 殘余應力測量設備

如圖7所示,測量設備采用芬蘭Stresstech Oy公司研發的殘余應力設備Prism,該設備基于盲孔法測量平面殘余應力,同時結合了數字成像和電子散斑干涉(ESPI)技術。設備在測量殘余應力的過程中首先需要在工件表面鉆一個小孔,由于材料去除引起孔周圍殘余應力釋放將引起孔四周表面變形,然后利用ESPI技術對變形量進行非接觸式測量,從而省去了應變花的粘貼,提高了測量效率和精度,并且可以與計算機連接進行快速計算和分析[16-17]。該設備單次鉆孔最大測量深度為2 mm,測量精度為7 MPa.

圖7 殘余應力測試Fig.7 Residual stress measurement

2.3 實驗設計

首先對整個鋁合金毛坯的表面殘余應力是否均布進行驗證。如圖8所示,在毛坯上下表面各選取6個測量點,測量點均勻地分布在工件表面。利用殘余應力設備Prism對各位置點的殘余應力進測量。將2.1節截取的兩個長方體中一個長方體利用傳統剝層法測量毛坯內部殘余應力,另一個長方體加工出斜坡,利用斜面法測量殘余應力。以第1層1 mm處殘余應力測量為例,為防止測量過程中出現粗大誤差,測量時對0.9 mm、1.0 mm與1.1 mm 3個深度的殘余應力進行測量,然后剔除異常點,對剩余測量值求平均值,作為最終測量結果。傳統剝層法需要對工件進行50次剝層、50次反復地裝夾。改進后的斜面法只需一次材料去除即可對整個毛坯厚度的殘余應力進行測量,測量效率得到很大提升。

圖8 毛坯表面測量點示意圖Fig.8 Schematic diagram of measurement points on the surface of blank

2.4 加工引入殘余應力

在剝層和斜坡加工時,在加工表面會產生加工引入殘余應力層,如圖9所示,其影響層深度大約在0.1 mm,當深度大于0.1 mm時殘余應力趨于平穩,最大殘余應力在深度0.05 mm處,數值約為-120 MPa.

圖9 加工引入殘余應力Fig.9 Machining-induced residual stress

該殘余應力測量設備可一次性對2.0 mm深度的殘余應力進行多層測量,每層的殘余應力均為該層鉆孔所去除材料厚度范圍內的平均殘余應力,下面以3層(0.2 mm、1.0 mm和2.0 mm)測量為例進行說明。為避開加工殘余應力影響層,在測量時第1次鉆孔深度要大于加工引入殘余應力影響層深度,本次實驗選0.2 mm,則殘余應力設備Prism測量的第1層殘余應力就是從表面0 mm到0.2 mm深度殘余應力的平均值。然后再對同一位置進行第2次鉆孔,孔深為1 mm,設備所測量的1 mm處殘余應力結果是從深度0.2~1.0 mm之間的殘余應力平均值。同理,鉆孔深度為2.0 mm時,測得的殘余應力為1.0~2.0 mm之間的殘余應力平均值,因此在測量中可以有效地避開加工引入殘余應力層。由于本文實驗中的毛坯厚度為100 mm,加工引入殘余應力對毛坯整體殘余應力分布規律的影響可忽略不計。

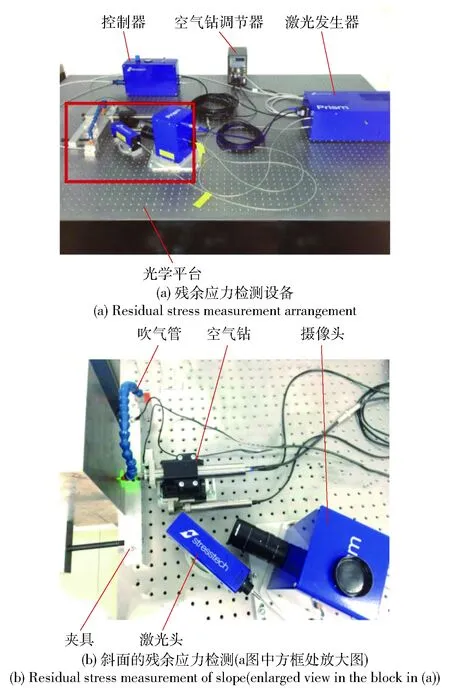

3 實驗結果對比分析

在工件上表面選擇6個測量點,對表面2 mm深度的平面殘余應力進行測量。如圖10所示,曲線代表在表面0.1~2.0 mm內不同深度下的殘余應力變化趨勢。每個數據點都是對6個測量值進行異常點剔除后的平均值。每個數據點上的誤差棒代表同一深度下6個測量點殘余應力數值的波動范圍。由圖10可知,鋁合金毛坯的上下表面殘余應力趨勢和數值均相近,表明上下表面的殘余應力近似對稱。每個數據點的誤差跳動均在5 MPa以內,以往的研究中也發現鋁合金軋制板或者預拉伸板在同一深度平面內殘余應力幾乎均勻分布[25-26]。產生這種分布規律的原因是因為鋁合金預拉伸板在制作過程中,其軋制、淬火、拉伸與時效時的溫度和變形分布規律均相對于板材中性面對稱,所以其殘余應力關于中性面也應是對稱分布。近些年許多學者利用不同測量方法對不同牌號鋁合金軋制板或者預拉伸板進行研究,均得到近似對稱分布的規律[27-30]。因此在實際測量時僅對工件一半的厚度進行殘余應力測量。

圖10 毛坯表面殘余應力Fig.10 Residual stress of blank surface

由于Prism測量儀器只能檢測平面內殘余應力,為獲取z軸方向殘余應力,選擇在斜坡加工前對毛坯側面進行z軸方向殘余應力測量。由第1節可知,需要對實際測量值進行修正后方能得到毛坯初始殘余應力。根據殘余應力修正方程,利用MATLAB軟件對修正過程進行程序化編程,然后只要輸入實際測量結果以及毛坯厚度,即可計算出毛坯初始殘余應力。

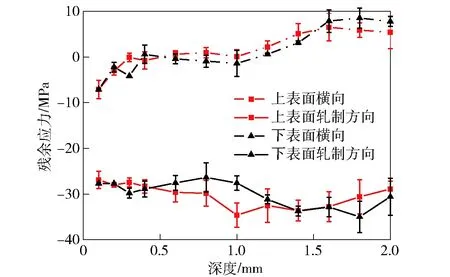

如圖11和圖12所示,盡管每個深度位置選取3個測量值對粗大誤差進行排除,但是由于測試儀器自身誤差,使得測量結果有些波動。為了更清晰地觀察毛坯殘余應力的分布規律,采用基于局域多項式最小二乘法擬合(Savitzky-Golay)對測量的殘余應力數據進行處理,得到3個方向上殘余應力的分布曲線。圖11和圖12表明:無論是軋制方向、橫向還是深度方向,毛坯殘余應力均呈現拉壓交替分布;在淺層區域應力梯度很大,中間區域相對平緩,這是因為軋制過程中表面的應變較大,且在冷卻過程中表面的溫度梯度遠大于中心,因此表層殘余應力梯度較大,而中心平緩。

圖11 剝層法測量殘余應力Fig.11 Measured residual stress of layer removed method

從圖11和圖12中還可以看出:軋制方向最大壓應力為35 MPa出現在工件表面,最大拉應力位22 MPa,出現在4 mm處;隨后殘余應力由拉到壓大約在工件厚度1/5處降到低谷,壓應力為8 MPa;在距離中心1/5厚度的位置,呈現與數值大小相等的拉應力;在工件的中間區域其殘余應力分布類似于一個馬鞍形;橫向殘余應力分布規律與軋制方向相似,只是數值相對軋制方向較小,這是因為在軋制過程中其橫向變形小于軋制方向;深度方向殘余應力梯度更為平緩,也近似一個M形分布。

由此可知,斜面法的測量結果與傳統剝層法測量結果趨勢相近,并且在橫向和軋制方向上殘余應力最大峰值相差為-0.5 MPa、3.5 MPa. 但是波峰波谷的對應深度位置會有1 mm的偏差(見圖13),在同一深度位置兩種方法的測量差值,大部分差值集中在±6 MPa以內。出現這種情況的原因是由于測量設備的誤差以及工件在同一深度平面內不同位置存在應力差值。

4 結論

1)本文提出了斜面法測量殘余應力并建立殘余應力修正模型。與傳統剝層法相比,斜面法測量效率提高10倍,斜面法測量的殘余應力與剝層法測量結果的差值集中在±6 MPa以內。

2)預拉伸板三向殘余應力沿深度方向的分布規律相似,均呈近似M形分布,其中軋制方向應力波動最大,橫向應力波動幅值較小,深度方向應力波動最平緩。

3)在軋制方向上,最大殘余壓應力在工件表層,第2波谷在距表層1/5厚度位置;最大殘余拉應力在距表面5 mm附近而第2波峰在距離中心1/5厚度位置,并且第2波峰波谷大小相近均在8 MPa左右;在板材中間厚度位置的殘余應力波動最小,且殘余應力值也小。