排潮風余熱回收循環利用及空氣源熱泵掛面干燥研究*

王保法 ,陳 潔 ,李興書 ,楊德亮 ,張 欣 ,呂瑩果 ,李雪琴

(1.河南海弗星換熱科技有限公司,河南 新鄉 453000;2.河南工業大學糧油食品學院,鄭州 450052)

我國是小麥生產大國,而糧食轉化是提高農業收入的主要途徑,其中掛面是以小麥粉為主要原料加工的工業化食品[1]。掛面是以小麥粉添加鹽、堿、水制做的濕面條,后經懸掛干燥后切制成一定長度的干面條,它是人們喜愛的主要面食之一。掛面之所以可以長期存放,是因為它通過干燥脫水的過程,其水分含量處于安全范圍內,保存時間得以延長[2-3]。干燥工序是掛面加工過程中一道非常關鍵的程序,它不僅會影響掛面的質量,更影響著干燥的效率[4-5]。掛面干燥就是合理調控干燥通道中作為傳遞介質的空氣的溫度、濕度和流動的速度。不同干燥階段采取不同應對措施,使掛面中水分擴散汽化、轉移到空氣中形成濕空氣被帶走,并最終得到質量優良產品[6]。

傳統掛面干燥熱源供給是燃煤鍋爐燃燒產生的熱能,燃煤單位熱值價格低,掛面的干燥成本較低,但是散煤燃燒污染嚴重。國家自2014年以來逐步取締燃煤小鍋爐,個別掛面企業改用區域內發電廠蒸汽管網進行掛面干燥,大部分中小企業采用了天然氣鍋爐進行供熱,由于天然氣單位熱值價格相對燃煤來說比較昂貴,掛面干燥成本大幅增加,甚至翻倍,由于成本增高使中小企業的產品市場競爭力大幅下降。采取新技術進行綠色干燥,并降低掛面干燥成本成為行業關注的重要課題[5,7]。

1 掛面不同干燥工藝

1.1 掛面干燥工藝

掛面干燥一般都采用對流熱力干燥法,即利用一次能源(煤或天然氣等)通過鍋爐燃燒產生的熱能給導熱介質提供熱量,加熱干燥車間的空氣,借助風力使熱空氣對流,用以加熱濕掛面,同時帶走濕掛面的水分,達到供熱干燥的目的[8]。

1.2 傳統鍋爐掛面干燥工藝

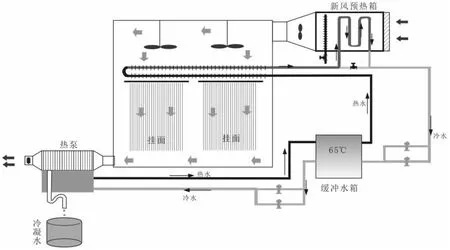

濕面條進入烘房后,煤、燃氣、電等能源通過鍋爐燃燒或發熱產生的熱能加熱導熱介質 (導熱油、水),導熱介質通過管道進入干燥室加熱上部空氣,在上部風扇向下排風的作用下將熱風向下吹加熱濕掛面,烘干室形成的高溫高濕的空氣在排潮風機的作用下直接排到室外空氣中,掛面干燥后進入下一工序,完成掛面干燥過程,干燥工藝如圖1所示。

該工藝為傳統的掛面干燥工藝,高溫高濕的氣體直接排空,造成能源浪費,產生兩個污染源,其一為黑色污染:鍋爐燃燒化石能源通過煙囪的排放物,其二為白色污染:高溫高濕的排潮風形成的白霧。

1.3 空氣源熱泵供熱掛面干燥工藝

該干燥工藝與傳統的鍋爐加熱掛面干燥對比,最大的特點是,空氣源熱泵替代鍋爐,真正實現了無煙工廠,高溫高濕的排潮風通過熱泵實現了余熱回收循環再利用,達到了節能效果,比傳統的燃氣鍋爐節能40%左右[9]。烘房的排潮風通過管道匯集在一起,通過空氣源熱泵翅片蒸發器,翅片蒸發器內管道的冷媒蒸發吸熱,排潮風被吸熱后變成冷凝水與冷空氣,冷凝水匯集后再利用,冷空氣夏季可以通過專用管道排到操作間與包裝間降低室內溫度,改善工人工作環境,減少制冷設備的投資及運行費用,其它季節直接排空,冬季減少白煙排放,可降低白色污染。吸熱后的冷媒通過壓縮機壓縮變成高溫氣體,高溫氣體通過冷凝器加熱介質(水或空氣),加熱后的介質輸送到烘房加熱干燥濕掛面,濕掛面水分蒸發變為干掛面,形成的排潮風進入下一個循環,達到節能的效果,工藝如圖2所示。

圖2 余熱回收空氣源熱泵掛面干燥工藝

2 空氣源熱泵工作原理

熱泵是一種將低溫熱源的熱能轉移到高溫熱源的裝置[10]。空氣源熱泵熱水器基本原理:它主要是由壓縮機、熱交換器、軸流風扇、保溫水箱、水泵、儲液罐、過濾器、節流裝置和電子自動控制器等組成[11]。接通電源后,軸流風扇開始運轉,室外空氣通過蒸發器進行熱交換,溫度降低后的空氣被風扇排出系統,同時,蒸發器內部的介質吸熱汽化被吸入壓縮機,壓縮機將這種低壓介質氣體壓縮成高溫、高壓氣體送入冷凝器,被水泵強制循環的水也通過冷凝器,被介質加熱后送去供用戶使用,而介質被冷卻成液體,該液體經膨脹閥節流降溫后再次流入蒸發器,如此反復循環工作,空氣中的低位熱能被不斷吸收利用而加熱介質,空氣源熱泵熱水機組的基本工作原理[12]如圖3所示。

圖3 空氣源熱泵工作原理

空氣源熱泵現在廣泛應用在供暖、生活洗浴熱水、農產品干燥上,隨著國家政策煤改電的實施,尤其是北方地區大力推廣空氣源熱泵供暖,空氣源熱泵技術得到快速發展。

3 空氣源熱泵供熱掛面干燥不同空氣焓值對比

空氣源熱泵的熱源主要是空氣中的能量,空氣中的能量與空氣焓值相關,焓值越高熱能越高,熱泵的工作效率就越高,但由于一年四季天氣溫差較大,尤其是我國北方地區,冬季室外環境溫度低,空氣焓值低,不利于熱泵能量轉換。結合掛面干燥工藝實際情況,掛面中低溫烘干技術干燥室排潮風始終處于30~35℃之間,濕度在80%左右,濕空氣焓值高,正好適合空氣源熱泵的正常工作,且能效比高,避免結霜現象發生。鄭州地區2019年全年不同月份平均溫濕度如圖4所示,以此為例計算出一年四季不同月份空氣中平均焓值與排潮風焓值對比,如圖5所示。

圖4 鄭州地區2019年各月份空氣溫濕度

圖5 鄭州地區2019年各月份空氣焓值對比

4 掛面干燥所需能耗分析

掛面干燥的能耗主要與掛面的四個因素有關:濕掛面的脫水量,主要由濕掛面的初始水分及干掛面的終末水分所決定,新風升溫所需的熱量,根據不同地區不同季節的室外空氣溫濕度,結合掛面室內溫度,計算出新風升溫所需的熱量;結構散熱所需的熱量,即根據干燥房四壁的材料、厚度、面積及室內外的溫差計算出散熱所需的熱量;濕掛面及掛面桿升溫所需的熱能,綜合以上四種因素精確計算出所需的熱量[13]。應根據干燥房最大熱量需求,按照不同能源的熱值及鍋爐的能效比計算出匹配的功率數去配備熱源。輸出熱源的價值與能源的單位熱值價格、熱源設備的能效比有關系,不同能源及制熱設備的能效比計算的各設備輸出單位熱值價格見表1。

表1 不同能源噸掛面干燥耗能表

5 熱泵系統設計

本實例針對某廠的掛面進行熱泵干燥設備的設計及實驗,實驗時間為冬季。該廠屬于溫帶大陸季風性氣候,冬季盛行偏北風,寒冷干燥,夏季盛行偏南風,炎熱多雨,季風區氣候明顯。本次熱泵干燥設備采用余熱回收式熱泵系統,其主要利用烘房中的排濕余熱作為熱泵主機的低位熱源,既能保證系統在冬季正常運行,也可提高系統的運行效率。同時為結合原有的烘房條件及掛面干燥工藝要求,熱泵干燥系統采用高溫熱水間接干燥模式。即熱泵干燥機以水為傳熱介質,將水加熱后,通入烘房;并通過調節水盤管熱水流量和風機轉速,對物料進行干燥。本實驗的掛面干燥系統由熱泵干燥供熱裝置和隧道式烘房組成。烘房采用隧道式,需移行300 m,干燥時間為3h,干燥溫度為30~45℃。以冷風定條、保溫出汗、升溫降潮、降溫散熱四道工序完成,濕掛面的含水率為30%~32%,干燥后成品掛面的含水率為12%~13%。

熱泵干燥系統分為A、B兩組,采用聯合供熱模式,每組系統是以四個30 HP的壓縮機組成的120HP的熱泵機組,每組的總功率為105 kW,額定制熱量為320 kW,輔助電加熱的額定功率為3×10kW。其中 A (B)1 的制冷介質為 R22、A(B)2、A(B)3、A(B)14 的制冷工質為 R134a,如圖6和圖7所示。

圖6 A組熱泵機組干燥示意圖

圖7 B組熱泵干燥系統示意圖

5.1 烘房內的溫濕度分布

由于A組B組的熱泵系統工作條件相同,因此選取易測量的B組熱泵系統為測試對象分別在B4蒸發器前B4~B1蒸發器后布置一個溫濕度探頭;并設置PT100測量熱泵系統的回水溫度和出水溫度并在開機狀態時定時記錄B1~B4系統的冷凝溫度、蒸發溫度、烘房間各區中的溫濕度。具體干燥參數見表2。

表2 掛面干燥過程各區溫濕度設定值

在本次實驗的烘房中,共分為四區,如圖8所示。按照掛面干燥工藝的要求,一區為冷風定條,保持常溫在30℃左右的環境下進行;二區為保溫出汗要求控制溫度不要太高,濕度低于80%,使面條處于預熱保潮,水分慢慢蒸發。三區是升溫降潮階段,這個階段要進一步升溫,逐步降低相對濕度,進行去濕。四區為降溫散熱,在這個階段散發面條的熱量,逐步達到接近或略高于室內的常溫;同時繼續蒸發一小部分水分,達到規定標準的含水量,并使面條各部分的水分平衡。各區之間的溫度均是通過調節水流量進行調溫的,并通過調節隧道上部的風機轉速,控制干燥速率。

圖8 烤房掛面烘干路線圖

實際干燥過程中,在掛面進入烘房干燥之前要對烘房進行預熱,以達到濕掛面進入烘房后的溫度要求。實驗過程中,熱泵系統于6:00開機預熱,7:00時濕掛面從烘房出口進入,開始進行干燥。干燥全程長度300 m,干燥時間為3 h,濕掛面的輸送量為14掛/min,每掛掛面的平均凈重為2.7 kg。

由圖8可知從早上7:00濕掛面進入烘房后,風機開啟,烘房中的溫度、濕度逐漸上升。可以看出,一區、二區整體相對濕度較大,掛面中的水分主要在一區和二區去除,其熱負荷較大。而三區溫度最高,用以去除面條中最里部較難出去的水分。四區主要進行降溫散熱,相對熱負荷最小。以實際效果來看,熱泵供給熱水可以滿足烘房面條干燥的要求,取得了良好的效果。

5.2 熱泵機組的出回水溫度變化

為滿足烘房間斷性干燥的需求,系統設置儲水罐,夜間干燥設備停止工作時,將熱水儲存在儲水罐中進行保溫,同時在烘房熱負荷較小時,關閉熱泵系統,可充分將儲水罐中熱水的熱量進行循環利用。以實驗日為例,儲水罐的出水溫度為32℃左右。預熱階段,溫度上升。烘房滿載干燥期間,平均出回水溫差為11℃,當濕掛面停止輸送后,熱泵熱負荷減少,出回水溫差逐漸減小。

5.3 熱泵設備的性能分析

根據熱泵機組的蒸發溫度和冷凝溫度分布,計算熱泵干燥系統的制熱系數COP,根據物料的除濕情況和熱泵的系統能耗得出系統的單位能耗除濕量,計算數據見表3。

表3 熱泵設備的性能分析

由表3可知,熱泵干燥系統對掛面進行干燥的成本為68.79元/t,其熱泵干燥設備的制熱系數COP平均為2.40,單位能耗除濕量平均為2.825 kg水/(kW·h)。干燥過程中,充分利用烘房中干燥產生的濕空氣,將其進行余熱回收利用,在實驗廠冬季環境溫度相對較低時,依舊可以進行正常高效的工作。傳統的熱泵干燥設備工作主要利用室外環境中的空氣能,通過熱泵將低位熱源轉變為高位可利用熱源。在冬季寒冷的室外環境下,若只利用室外環境中的空氣能會造成蒸發溫度相對較低,壓縮機的壓比增大,降低機組的運行效率,增加運行能耗。而熱泵干燥系統采用余熱回收的方法,有效地解決了冬季熱泵運行困難的短板,并提高了物料的干燥質量。

綜上所述,本次實驗設備采用余熱回收式的熱泵干燥設備,可更好地應對冬季寒冷的天氣;相比單一的從室外環境取熱,該余熱回收式熱泵干燥設備的運行更加高效、穩定。本次實驗時間為12月下旬,正值寒冷冬季,充分證明了系統的可靠性。干燥房采用熱水盤管式干燥,更好地保證了烘房內溫度的均勻性,溫度穩定,保證了干燥品質。本實例設計的熱泵干燥設備的制熱系數COP最大達2.46,熱泵干燥設備的單位能耗除濕量最大為2.88 kg水/(kW·h)。在國家大規模推行煤改電的大政策下,熱泵干燥設備的溫度控制精度較高,無有害物質排放,不僅保證物料的干燥品質,且不污染物料、運行成本低、節能環保、具有較大的推廣價值。經過三年多的運行,各項指標達到預期值,各月份每噸干產品干燥電耗如圖9所示。

圖9 不同月份掛面烘干電耗

全年各月份平均干品掛面電耗不超70 kW·h/t,電費按 0.7元/(kW·h)計算,平均成本為 49 元/t,耗能低,節能及環保效果明顯。

6 效益分析

6.1 經濟效益分析

采用余熱回收熱泵技術進行掛面干燥,按目前平均噸掛面用天然氣30 m3計算,每方燃氣費為3.0元左右,平均噸掛面干燥成本為90元左右,改用熱泵噸掛面干燥按節約30元,目前國內掛面行業年產能800萬t掛面,按50%產能進行熱泵烘干技術改造,400萬t掛面一年節約干燥成本1.2億元,相當為行業增加約1.2億元的凈利潤。

6.2 社會效益分析

目前國內掛面行業年產能800萬t掛面,按50%產能進行熱泵烘干技術改造,按噸干品掛面30m3天燃氣計算,400萬t掛面全年減少1.2億m3天燃氣燃燒,每方燃氣燃燒產生的二氧化碳為1.76 kg排放,相當于減少二氧化碳排放量21.12萬t,相當于每年多栽15.64萬棵樹(1棵普通的樹每天可吸收5 kg二氧化碳,一年按三個季節光合作用,每年可吸收1.35 t二氧化碳)。

7 結論及建議

通過實際案例分析,余熱回收循環利用及空氣源熱泵掛面烘干技術,達到了綠色、環保、高效及節能的效果,是未來替代傳統燃燒化石能源為主的鍋爐供熱掛面干燥的發展方向。

盡管該技術比傳統鍋爐節能40%左右,投資回報率高,運行成本低等優勢,但先進技術的前瞻性與客戶認知度滯后的矛盾,加上熱泵技術一次性固定投資相對傳統的鍋爐投資高,為鍋爐投資的3~4倍,客戶接受率低。

應加大節能新技術宣傳推廣力度,如實際案例參觀、行業會議推介等;也可通過行業協會向政府主管部門建議,參考類似北方供暖煤改電補助、農產品及煙葉熱泵改造專項財政補貼政策,出臺掛面干燥熱泵改造建設補貼制度,減輕企業投資負擔,加快新技術的推廣應用;制造企業加快新技術的研發,降低新技術中設備制造成本,減少掛面企業熱泵干燥技改的一次性投資,如此可起到雙贏的結果。