基于神經網絡的堿回收蒸發工段黑液液位及濃度控制系統設計

馬文明

(西京學院,陜西西安,710123)

在堿法制漿過程中會產生大量的黑液,對其進行堿回收不僅能夠有效降低污染,而且可以實現資源的回收利用。將蒸煮過程中提取的黑液進行蒸發濃縮是堿回收工藝的第一步,然后將濃縮后的黑液置于燃燒爐燃燒。傳統PID控制是工業控制常選擇的控制方法,但在實際應用中,傳統PID控制在生產過程中并不能得到理想的效果。黑液蒸發濃縮控制對象存在不確定性因素多、非線性、大時滯等特點,采用傳統PID控制將顯著降低控制系統的控制質量,甚至無法正常運行。神經網絡具有自適應能力強、容錯性好、可并行處理等特點,能較好地處理大時滯、非線性、耦合性強、不確定性因素多的控制問題[1]。本課題以黑液堿回收的蒸發工段為對象,對黑液液位和濃度進行控制。將神經網絡和PID相結合構成PIDNN控制器,該控制器對黑液液位進行控制,解決了傳統PID對非線性時變系統難以精確控制的問題。黑液濃度是個復雜的控制對象,黑液濃度主要受自身濃度和流量影響,將神經網絡算法與PID算法進行結合構成基于徑向基函數(RBF)的神經網絡控制,對黑液濃度和流量進行解耦在線辨識,對控制器參數在線實時調節。

1 堿回收蒸發工藝過程及控制分析

1.1 堿回收工藝過程概述

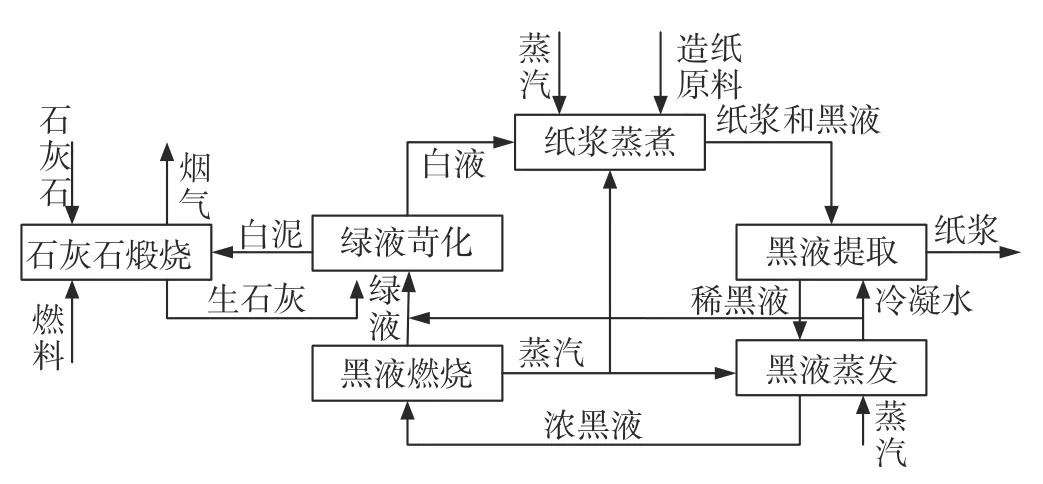

堿回收工藝分為提取、蒸發、燃燒和苛化4個工段:①提取工段是將紙漿原漿中的糖類、木質素等物質和化學藥物與紙漿進行分離,獲得濃度和溫度高的黑液;②蒸發工段是將提取工段獲得的黑液蒸發水分后,使得黑液濃度達到50%以上進入燃燒工段;③燃燒工段是將蒸發工段獲得的高濃度黑液摻入芒硝送進燃燒爐中燃燒有機物,回收剩余的無機物和燃燒產生的熱能;④苛化工段:燃燒后得到的是熔融狀態下的無機物,經過溶解形成主要成分是碳酸鈉的綠液,向綠液中加入石灰乳即Ca(OH)2,碳酸鈉與石灰乳反應生成氫氧化鈉和碳酸鈣沉淀,對碳酸鈣沉淀進行回收,將氫氧化鈉溶液再送給蒸煮工段進行循環使用。堿回收工藝流程如圖1所示[2]。

圖1 堿回收工藝流程圖Fig.1 Alkali recovery process flow chart

1.2 蒸發工藝過程分析

制漿工段提取的黑液濃度比較低,不能直接送入燃燒爐,必須經過蒸發濃縮使黑液含水量降低到一定程度。對黑液進行蒸發濃縮是在多效蒸發器中進行,它包含黑液流動方向、蒸汽加熱過程和冷凝水收集等。

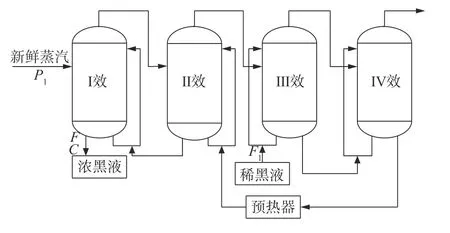

黑液蒸發使用的多效蒸發器有順流式、逆流式以及混流式3種形式,其中混流式是將順流式和逆流式的優點相結合,是生產中使用最多的一種。四效混流式蒸發器工藝流程圖如圖2所示。低壓蒸汽首先經過Ⅰ效蒸發器,Ⅰ效蒸發器所產生的二次蒸汽經過閃蒸罐閃急蒸發后,再引入Ⅱ效,為Ⅱ效提供熱能,后面各效依此類推。Ⅲ、Ⅳ效加入稀黑液生產半濃液,Ⅰ、Ⅱ效加入半濃液生產濃黑液。黑液流向與蒸汽相反,采用逆流供液方式,稀黑液從Ⅲ效進入,從Ⅳ效出來后經過預熱器后進入Ⅱ效,濃黑液從Ⅰ效出效[3]。本課題設計的控制系統即是對Ⅰ效蒸發器的出效濃黑液的濃度與液位進行測控。

圖2 四效混流式蒸發器示意圖Fig.2 Schematic diagram of four-effect evaporator

1.3 蒸發工段重要參量的控制要求

1.3.1 黑液液位的控制

蒸發過程中,如果蒸發罐的液位發生變化,將會對蒸發罐中的壓力造成較大影響,黑液的黏度變大,粘在蒸發板上使得蒸發板結垢,黑液得不到很好的蒸發,從而蒸發失敗,所以蒸發罐液位的穩定控制很重要。

1.3.2 黑液濃度的控制

堿回收蒸發工段的目的是對黑液進行濃縮,使其濃度達到燃燒工段的要求,所以黑液濃度的控制是蒸發工段一個至關重要的過程。黑液濃度受很多因素的影響,黑液初始濃度、流量、各效蒸發器的壓力等。多效蒸發器是個時變、干擾多、大時滯系統,常規控制很難達到控制系統要求,所以本課題采取神經網絡算法與PID算法進行結合構成基于RBF神經網絡控制,對黑液濃度和流量進行解耦在線辨識,對控制器參數在線實時調節[4]。

2 黑液液位和濃度的控制設計

2.1 黑液液位的控制設計

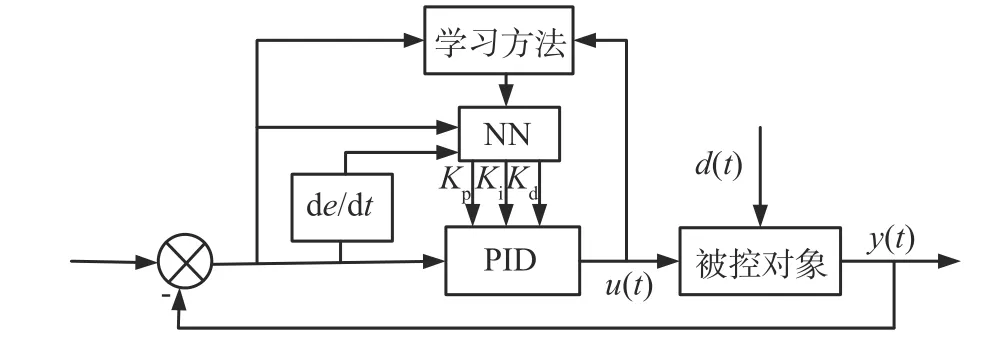

針對堿回收黑液液位具有非線性、時變、大時滯的特點,常規PID不能滿足其控制要求,而神經網絡在處理非線性、時變、大時滯的控制系統表現出很好的優越性,所以本文設計以神經網絡和PID控制相結合的新型控制方法PIDNN,它能將傳統PID和神經網絡的優點進行巧妙地結合,不僅結構簡單,而且具有自適應學習能力,可以很好地改善黑液液位的控制。PIDNN控制器的結構如圖3所示[6],它由兩部分構成,一部分是傳統PID控制器,將被控對象形成閉環控制,對Kp、Ki、Kd3個參數進行在線實時調整;另一部分是神經網絡,它根據控制系統的運行情況,對權系數做出調整,將輸出層神經元的輸出與PID控制器的參數進行對應,使得PID控制器的參數得以整定。

圖3 神經網絡的PIDNN控制結構Fig.3 PIDNN control structure of neural network

為了完善PIDNN控制系統的控制功能,對其做了如下一些改進[5]。

2.1.1 輸出函數的改進

為了加快控制系統的數據處理能力,使它更快的收斂,將PIDNN控制系統的輸出范圍限制在[-1,1],PIDNN通常使用比例閾值函數,有時會產生數據收斂速度慢、陷進極小值點。在此采用正切函數來替代比例閾值函數,使得神經網絡避免進入局部極小值點。

2.1.2 附加動量項

給每一個加權調節量加上一個與上次加權變化量成正比的值,就是附加動量項,引進動量項會使對權值的調節向平均方向進行,能夠使得神經網絡不進入局部最小值。

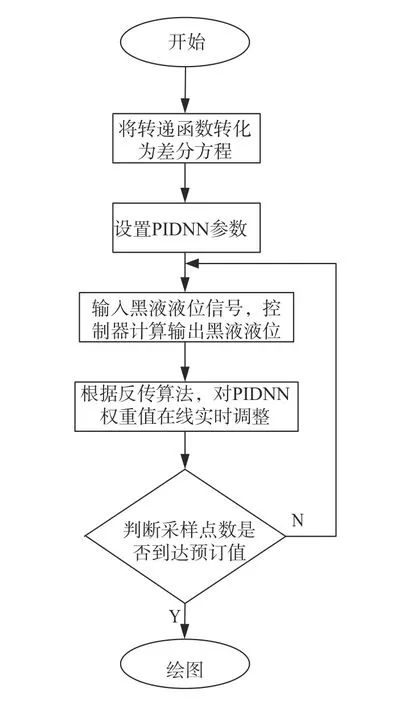

2.1.3 PIDNN控制流程

PIDNN控制流程如圖4所示,先將控制對象傳遞函數轉化成差分方程,使得連續系統變成采樣系統,對PIDNN參數進行初始化設置,設定采樣步數,先對輸入液位信號進行前向計算得出輸出液位,然后在進行反傳計算,對PIDNN參數在線實時調整。

圖4 PIDNN控制流程Fig.4 PIDNN control process

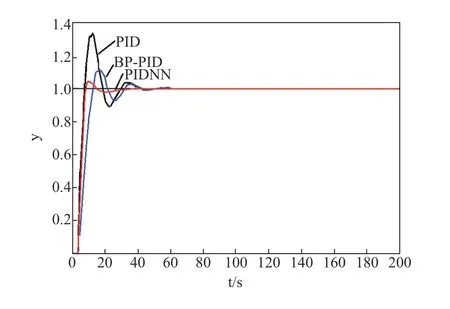

將黑液液位在PID、BP-PID和PIDNN控制下進行仿真對比,結果如圖5所示。從圖5可以看出,與PID控制相比,PIDNN的調節時間減少18 s,超調量降低約20%;與BP-PID相比,PIDNN的調節時間降低14 s,超調量降低明顯,并且PIDNN到達峰值的時間也相對減少,說明PIDNN控制在響應速度和性能上均有所提升。

圖5 不同控制模式下黑液液位的階躍響應曲線Fig.5 Step response curves of black liquor level in different control modes

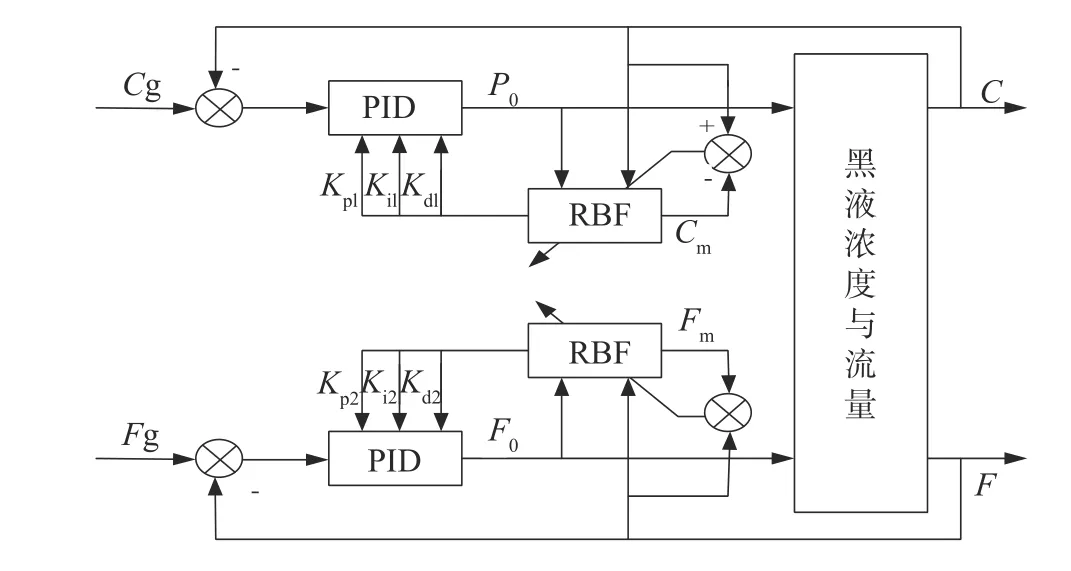

2.2 黑液濃度的控制設計

黑液濃度控制是個大時滯、時變、耦合控制系統,采取常規PID控制方法得不到滿意的效果。本課題對黑液濃度設計1個基于徑向基函數(RBF)的神經網絡控制,將RBF神經網絡辨識與傳統PID進行結合,如圖6所示[7],C g、F g分別代表出效黑液濃度和流量的期望值,P0為進Ⅰ效蒸發器加熱蒸汽壓力,F0為進Ⅲ效蒸發器稀黑液的流量。在該控制系統中,濃度和流量2個控制結構一樣,RBF神經網絡對控制對象進行在線辨識,對自身權系數進行實時調整,輸出量作為PID控制器Kp、Ki、Kd3個參數,從而使得PID控制器的參數得以實時調整,大大改善了PID控制器的控制功能,提高了學習速度,增強了抗干擾能力,使得黑液濃度控制精度得到提高。

圖6 基于RBF神經網絡的黑液濃度與流量的PID控制結構Fig.6 PID control structure of black liquor concentration and flow based on RBF neural network

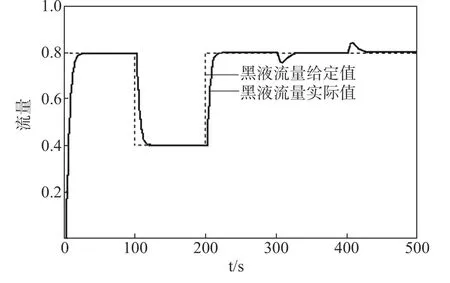

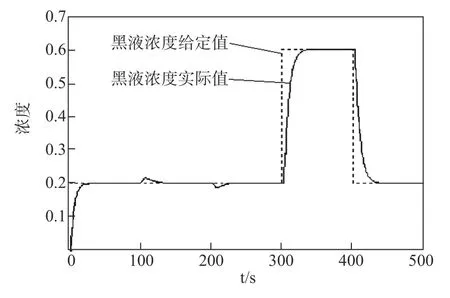

基于RBF解耦控制的黑液流量階躍仿真曲線如圖7所示,黑液流量實際值可以很好地跟隨給定值。黑液濃度的仿真曲線如圖8所示,黑液濃度的給定值發生變化時,對黑液濃度實際值產生的影響很小,同時黑液濃度的變化對黑液流量的影響也很小。

圖7 基于RBF解耦控制的黑液流量仿真曲線圖Fig.7 Black liquor flow simulation curve based on RBF decoupling control

圖8 基于RBF解耦控制的黑液濃度仿真曲線Fig.8 Black liquor concentration simulation curve based on RBF decoupling control

3 黑液蒸發濃縮工段的實現

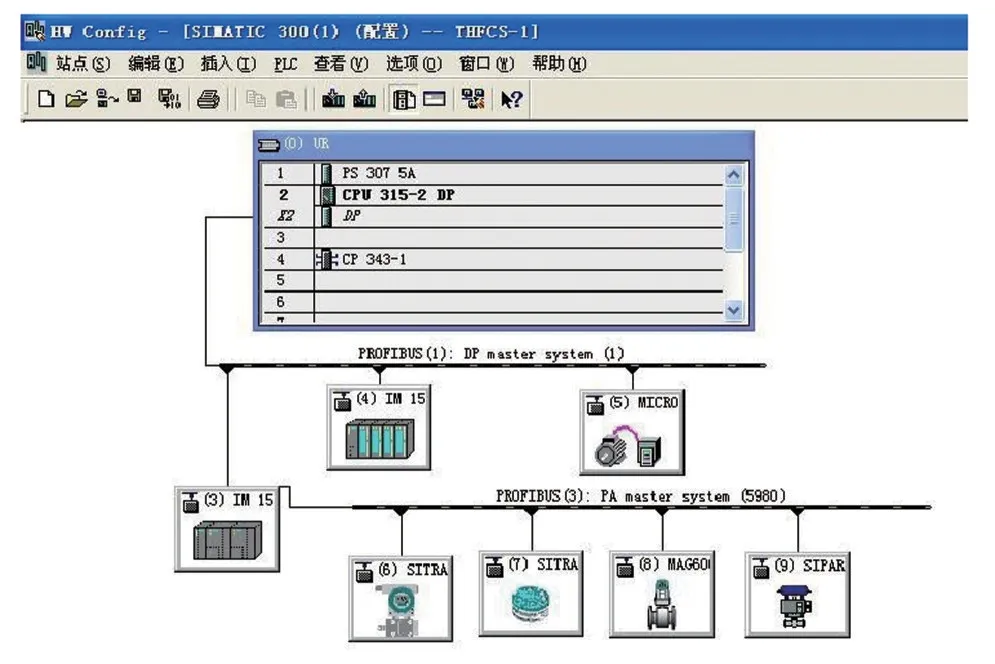

根據黑液蒸發濃縮過程的特點,選用SIMATIC PCS7過程控制系統,可實現模塊化編程、組態容易、調試方便等,對項目實施有一定的優勢。主控站選用SIEMENSPLC315-2DP控制器,ET200為從站對黑液液位和濃度進行控制,控制器負責數據的采集、處理、變換與上位機通信等工作,可獨立運行,保證了系統的可靠性,控制系統硬件組態如圖9所示[8]。現場溫度、液位、壓力、流量等參數使用標準的4-200 mA模擬量現場儀表進行數據采集,然后經電纜將控制程序執行的結果輸送給現場執行器。溫度采用鉑熱電阻進行參數檢測,Ⅰ效、Ⅱ效蒸發器采用壓力變送器進行參數采集,Ⅲ效和Ⅳ效采用絕對壓力變送器進行參數采集,液位采用法蘭式差壓變送器進行參數采集。閉環控制回路使用氣動調節閥作為執行器,控制精度要求不高的開環控制回路使用電磁閥作為執行器。

圖9 控制系統硬件組態Fig.9 Control system hardware configuration

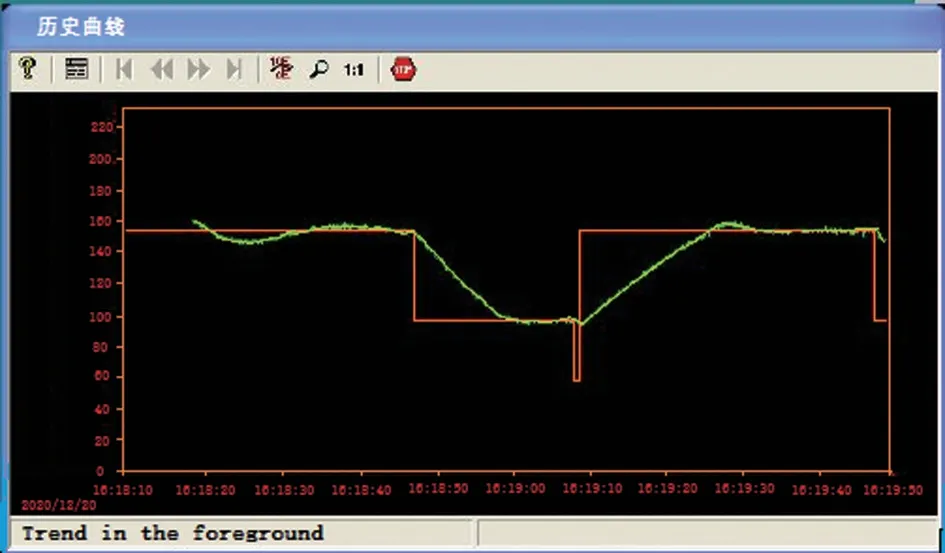

將軟件程序以及硬件組態下載到PLC控制器中,設置初始液位為155 mm,然后切換為自動運行狀態,等運行穩定后加入階躍響應,將液位設定值更改為100 mm,等運行穩定后,再次將液位設定值恢復到155 mm,系統的響應曲線如圖10所示,該控制系統對黑液液位起到很好的控制效果,基本沒有超調,并且調節速度快。

圖10 黑液液位控制效果圖Fig.10 Black liquor level control effect diagram

4 結 論

以黑液堿回收的蒸發工段為控制對象,將神經網絡和PID進行結合,構成PIDNN控制器,對黑液液位進行控制。與傳統PID控制相比,PIDNN的調節時間減少約18 s,超調量降低約20%;與BP-PID相比,PIDNN的調節時間降低約14 s。將神經網絡算法與PID算法進行結合構成基于徑向基函數(RBF)的神經網絡控制,對黑液濃度和流量進行解耦在線辨識,對控制器參數在線實時調節,黑液濃度的實際值可以快速跟隨給定信號,有效黑液流量的變化對其干擾很小。