甲醇儲(chǔ)罐頂部呼出氣中甲醇含量超標(biāo)的原因及治理

李 錦

(兗州煤業(yè)榆林能化有限公司 陜西榆林 719000)

兗州煤業(yè)榆林能化有限公司甲醇廠(chǎng)600 kt/a甲醇裝置共有10臺(tái)固定頂內(nèi)浮盤(pán)式甲醇儲(chǔ)罐,分別為4臺(tái)1 500 m3中間儲(chǔ)罐、4臺(tái)10 000 m3和2臺(tái)15 000 m3成品儲(chǔ)罐。甲醇儲(chǔ)罐內(nèi)安裝浮盤(pán),浮盤(pán)與罐頂空間采用自力式調(diào)節(jié)閥供給氮?dú)猓揄敽粑y將罐內(nèi)多余的氮?dú)忉尫胖量諝庵小?/p>

自2015年以來(lái),發(fā)現(xiàn)甲醇儲(chǔ)罐頂部呼出氣中甲醇味明顯,通過(guò)呼吸閥呼出氣中甲醇含量分析值判斷各儲(chǔ)罐內(nèi)鋁浮盤(pán)有不同程度的損壞。中間罐區(qū)呼吸閥呼出氣體量為150 m3/h,檢測(cè)呼出氣中甲醇體積分?jǐn)?shù)為5%~10%;成品罐區(qū)呼吸閥呼出氣量為800 m3/h,檢測(cè)呼出氣中甲醇體積分?jǐn)?shù)為4%~5%。儲(chǔ)罐不斷呼出的甲醇?xì)獬掷m(xù)進(jìn)入大氣中,形成揮發(fā)性有機(jī)物局部聚集,造成廠(chǎng)區(qū)內(nèi)外大氣環(huán)境嚴(yán)重污染,相關(guān)人員的健康受損,同時(shí)甲醇揮發(fā)產(chǎn)生一定的經(jīng)濟(jì)損失。根據(jù)國(guó)家標(biāo)準(zhǔn)《石油化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)》(GB 31571—2015)規(guī)定,排放氣中甲醇質(zhì)量濃度限值是<50 mg/m3,換算成體積分?jǐn)?shù)為0.003 5%,實(shí)際排放的甲醇濃度已經(jīng)超出了標(biāo)準(zhǔn)限值要求的1 000~3 000倍[1]。

針對(duì)甲醇儲(chǔ)罐呼出氣中甲醇含量嚴(yán)重超標(biāo)這一情況,查找原因并精準(zhǔn)治理是亟待解決的問(wèn)題。

1 問(wèn)題分析

甲醇儲(chǔ)罐內(nèi)的氮封氣運(yùn)行規(guī)律是在液位上漲過(guò)程中,通過(guò)呼吸閥排出頂部氣相空間內(nèi)的氮?dú)猓何幌陆颠^(guò)程中頂部氣相空間補(bǔ)入氮?dú)猓看蝺?chǔ)罐進(jìn)出甲醇會(huì)完成一次大呼吸。正常狀態(tài)下,儲(chǔ)罐內(nèi)的浮盤(pán)與罐壁之間的密封間隙會(huì)有少量甲醇蒸氣逸出與氮?dú)饣旌希瑑?chǔ)罐進(jìn)液時(shí)通過(guò)呼吸閥呼出,造成有機(jī)揮發(fā)物進(jìn)入大氣中;儲(chǔ)罐出液時(shí)補(bǔ)入氮?dú)猓状荚诘獨(dú)庵性俅伍W蒸揮發(fā)形成可燃性混合氣。

儲(chǔ)罐內(nèi)的鋁浮盤(pán)一旦損壞,相當(dāng)于罐內(nèi)無(wú)浮盤(pán)密封。根據(jù)儲(chǔ)罐呼出氣中甲醇含量測(cè)定結(jié)果,平均每臺(tái)儲(chǔ)罐每年向大氣中呼出甲醇71.8 t。該損耗很隱蔽,但造成的后果很?chē)?yán)重。深入分析甲醇儲(chǔ)罐呼出氣中甲醇含量嚴(yán)重超標(biāo)的主次因素,根據(jù)甲醇儲(chǔ)罐運(yùn)行規(guī)律,對(duì)應(yīng)開(kāi)展了4個(gè)方面的治理工作。

(1)增加設(shè)備回收甲醇儲(chǔ)罐頂部呼出氣中的甲醇,防止甲醇進(jìn)入大氣。

(2)更換損壞的鋁浮盤(pán),將甲醇揮發(fā)量降至最低。

(3)減輕夏季高溫環(huán)境對(duì)儲(chǔ)罐溫升的影響,減少甲醇揮發(fā)量。

(4)定期維護(hù)罐頂安全附件,保障甲醇儲(chǔ)罐安全運(yùn)行;加強(qiáng)儲(chǔ)罐日常操作情況的監(jiān)督,避免出現(xiàn)人為誤操作。

2 治理措施

2.1 治理方案一

利用甲醇具有與水任意比例互溶的特性,增設(shè)洗滌裝置,采用水洗滌回收方式[2]對(duì)甲醇儲(chǔ)罐頂部呼出氣中的甲醇進(jìn)行回收,防止甲醇進(jìn)入大氣。即在罐頂呼吸閥處安裝氣相收集管線(xiàn),收集的儲(chǔ)罐呼出氣送至洗滌塔(內(nèi)裝填料)底部,塔頂加入脫鹽水和循環(huán)洗滌水,洗滌呼出氣后的洗滌水連續(xù)少量排放進(jìn)入地下槽回收至粗甲醇槽,其余返回洗滌塔頂部回用,脫鹽水加入量與洗滌水排放量相等[3]。為增強(qiáng)洗滌效果,從1#洗滌塔頂部出來(lái)的氣體通過(guò)管道通風(fēng)機(jī)進(jìn)入2#洗滌塔進(jìn)行二次洗滌。正常運(yùn)行時(shí),1#洗滌塔塔后壓力足夠呼出氣流入2#洗滌塔,管道通風(fēng)機(jī)無(wú)需運(yùn)行。根據(jù)高點(diǎn)排放氣中甲醇質(zhì)量濃度<50 mg/m3的要求,控制循環(huán)洗滌水中甲醇含量,以保證洗滌效果。罐頂呼出氣洗滌流程見(jiàn)圖1。

圖1 罐頂呼出氣洗滌流程

填料洗滌塔、管道和管件在設(shè)計(jì)上選用玻璃鋼材質(zhì)制造[4],其具有普通金屬材料不具備的優(yōu)勢(shì),主要體現(xiàn)在制造成本低、見(jiàn)效快、施工靈活簡(jiǎn)單、易改造、耐酸堿腐蝕等方面。配套安裝直讀式分析檢測(cè)儀表,以“非甲烷總烴”分析值作為甲醇揮發(fā)物含量的監(jiān)測(cè)指標(biāo),按要求上傳至市環(huán)保監(jiān)督部門(mén)。

因中間罐區(qū)和成品罐區(qū)相距較遠(yuǎn),各自單獨(dú)設(shè)置罐頂呼出氣洗滌裝置。2套罐頂呼出氣洗滌裝置于2018年4月建成投用,連續(xù)穩(wěn)定運(yùn)行時(shí)間已經(jīng)超過(guò)3年。隨機(jī)抽取2套裝置正常運(yùn)行工況下的運(yùn)行數(shù)據(jù),見(jiàn)表1。

表1 罐頂呼出氣洗滌裝置運(yùn)行數(shù)據(jù)

按年運(yùn)行時(shí)間8 000 h、洗滌泵配套電動(dòng)機(jī)額定功率0.75 kW、脫鹽水價(jià)格10.0元/t、電價(jià)0.5元/(kW·h)計(jì),2套罐頂呼出氣洗滌裝置消耗脫鹽水費(fèi)用和設(shè)備運(yùn)行電費(fèi)分別為40.16萬(wàn)元/a、1.20萬(wàn)元/a。

罐頂呼出氣洗滌裝置投用后,排放尾氣中甲醇質(zhì)量濃度可基本滿(mǎn)足<50 mg/m3的設(shè)計(jì)指標(biāo)要求,中間罐區(qū)脫鹽水加入量為2.5~3.0 t/h,成品罐區(qū)脫鹽水加入量為2.1~2.5 t/h。

2.2 治理方案二

將損壞的鋁浮盤(pán)更換為不銹鋼浮盤(pán),浮盤(pán)周圈與罐體的密封形式從舌型密封改為密封性能更優(yōu)良的機(jī)械式鞋型密封。

甲醇儲(chǔ)罐原始安裝的是鋁浮盤(pán),2012年開(kāi)始陸續(xù)發(fā)現(xiàn)浮盤(pán)出現(xiàn)不同程度的損壞。粗甲醇儲(chǔ)罐內(nèi)鋁浮盤(pán)出現(xiàn)大面積塌盤(pán)的主要原因是進(jìn)罐的粗甲醇中夾帶的合成氣在罐內(nèi)閃蒸,對(duì)鋁浮盤(pán)的鋪板和周邊密封帶形成連續(xù)沖擊,導(dǎo)致主體結(jié)構(gòu)破壞。精甲醇儲(chǔ)罐內(nèi)鋁浮盤(pán)損壞的兩個(gè)主要原因:①精甲醇呈弱酸性,含酸質(zhì)量分?jǐn)?shù)為0.001 5%,鋁浮筒浸入弱酸性甲醇中被緩慢腐蝕,漏液后鋁鋪板與甲醇接觸被腐蝕,鋪板局部漏液至浮盤(pán)上,最后浮盤(pán)整體浸入甲醇中被完全浸蝕損壞;②中間罐區(qū)每臺(tái)儲(chǔ)罐每24 h內(nèi)液位從20%到80%反復(fù)變化3次,浮盤(pán)升降頻次高,沖刷腐蝕嚴(yán)重。受到氣流沖擊、化學(xué)腐蝕兩方面因素的影響,使中間罐區(qū)內(nèi)各儲(chǔ)罐浮盤(pán)全部損壞,已沒(méi)有維修價(jià)值。

損壞的浮盤(pán)對(duì)儲(chǔ)罐中的甲醇沒(méi)有密封能力,掉落的浮筒和支腿容易堵塞罐體出口管道和泵的進(jìn)口,且腐蝕產(chǎn)生的鋁質(zhì)細(xì)小顆粒會(huì)長(zhǎng)期影響甲醇的品質(zhì)。浮盤(pán)損壞的甲醇儲(chǔ)罐揮發(fā)損失的甲醇與沒(méi)有浮盤(pán)的儲(chǔ)罐相當(dāng),每年每臺(tái)儲(chǔ)罐甲醇損耗量相當(dāng)于儲(chǔ)罐容積的1%,不僅產(chǎn)生經(jīng)濟(jì)損失和引起環(huán)境污染,而且存在安全隱患。

通過(guò)分析各臺(tái)儲(chǔ)罐浮盤(pán)損壞的原因并調(diào)研同類(lèi)型甲醇企業(yè)儲(chǔ)罐運(yùn)行情況,發(fā)現(xiàn)采用鋁浮盤(pán)故障率較高,而不銹鋼材質(zhì)的浮盤(pán)耐化學(xué)腐蝕和沖刷腐蝕效果更好,且不銹鋼熱熔點(diǎn)高,使用更安全。因此,更換破損的鋁浮盤(pán)為不銹鋼浮盤(pán)更適用且安全,能最大程度減少甲醇?xì)鈸]發(fā)逸出儲(chǔ)罐。

2017—2019年,先后拆除10臺(tái)儲(chǔ)罐內(nèi)全部破損的鋁浮盤(pán),并改裝不銹鋼浮盤(pán),不銹鋼浮盤(pán)周圈密封形式改為機(jī)械式鞋型密封。在粗甲醇儲(chǔ)罐內(nèi)的浮盤(pán)上增加通氣孔數(shù)量,使閃蒸出的合成氣能夠通過(guò)罐體呼吸閥緩慢釋放至罐頂呼出氣洗滌裝置中。浮盤(pán)更換后,隨機(jī)抽查3次罐頂呼出氣洗滌裝置的運(yùn)行數(shù)據(jù),結(jié)果見(jiàn)表2。

表2 浮盤(pán)更換后罐頂呼出氣洗滌裝置運(yùn)行數(shù)據(jù)抽查結(jié)果

浮盤(pán)更換后,甲醇閃蒸量減少至原來(lái)的8%左右,罐頂呼出氣洗滌裝置脫鹽水加入量減少50%左右,洗滌后排放尾氣中平均甲醇質(zhì)量濃度約為11 mg/m3,完全滿(mǎn)足<50 mg/m3的排放指標(biāo)要求。可見(jiàn)洗滌裝置是確保排放尾氣中甲醇含量達(dá)標(biāo)的外部措施,而浮盤(pán)的完好程度是甲醇含量能否達(dá)標(biāo)的核心條件。

2.3 治理方案三

罐體外壁采用新型防腐涂料,提高外表面對(duì)陽(yáng)光的反射能力,降低高溫環(huán)境下陽(yáng)光直射引起的罐體受熱升溫,進(jìn)而減少罐內(nèi)甲醇的揮發(fā)量。

通過(guò)對(duì)南北方同類(lèi)型企業(yè)甲醇儲(chǔ)罐防腐工程的調(diào)研,用于大型儲(chǔ)罐外部防腐的涼涼膠隔熱漆是以改性丙烯酸為主要成膜物質(zhì),利用漆膜中的特種隔熱材料、增白劑、高分子樹(shù)脂等將日光熱量隔絕、反射,以達(dá)到隔熱效果,使物體表面和內(nèi)部有明顯溫差,同時(shí)對(duì)金屬表面具有良好的防腐作用。

兗州煤業(yè)榆林能化有限公司近3年陸續(xù)采用涼涼膠隔熱漆對(duì)各甲醇儲(chǔ)罐實(shí)施防腐施工。2017年前夏季只采用外噴淋降溫方式,噴淋后罐內(nèi)溫度可下降1~2 ℃。采用涼涼膠隔熱漆防腐后,相同環(huán)境條件下罐內(nèi)溫度可下降4~6 ℃。

儲(chǔ)罐防腐采用涼涼膠隔熱漆比普通醇酸防腐漆具有以下優(yōu)勢(shì):①消除水噴淋降溫帶來(lái)的水耗,避免了水噴淋對(duì)罐體外表面和罐區(qū)內(nèi)管線(xiàn)、閥門(mén)的沖刷和氧化腐蝕,改善了罐區(qū)圍堰內(nèi)長(zhǎng)期濕滑的工作環(huán)境;②對(duì)金屬外表面具有更穩(wěn)定的防腐作用,相同使用環(huán)境下的防腐周期可延長(zhǎng)24個(gè)月左右。

2.4 治理方案四

制定儲(chǔ)罐運(yùn)行的工藝管理制度,依靠制度保障儲(chǔ)罐安全運(yùn)行。

為保障儲(chǔ)罐長(zhǎng)期穩(wěn)定運(yùn)行,要求操作人員在儲(chǔ)罐例行維護(hù)和日常操作中執(zhí)行以下兩方面的規(guī)定。

(1)儲(chǔ)罐安全附件每年定期下線(xiàn)精準(zhǔn)校驗(yàn)一次

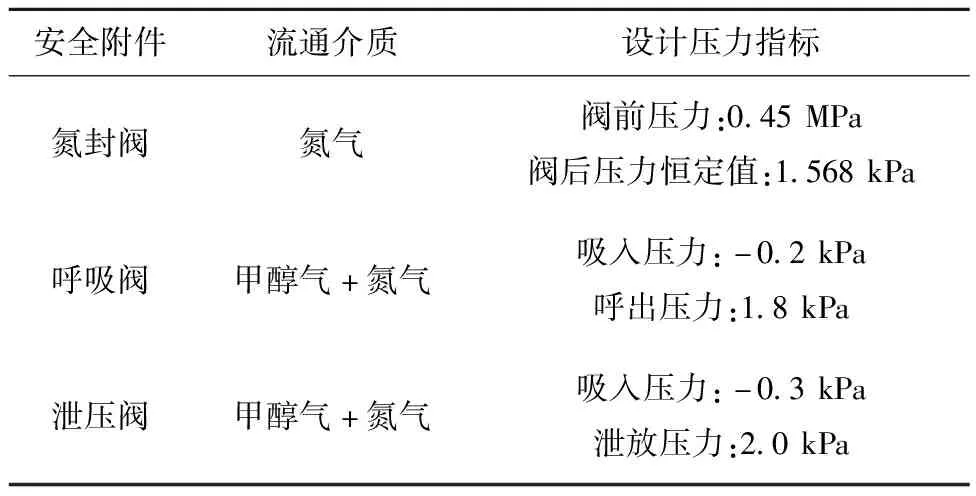

兗州煤業(yè)榆林能化有限公司甲醇儲(chǔ)罐安全附件在各裝置中的設(shè)計(jì)壓力指標(biāo)見(jiàn)表3。

表3 儲(chǔ)罐安全附件設(shè)計(jì)壓力指標(biāo)

各安全附件的吸呼壓差僅2~3 kPa,微小的壓差很難通過(guò)在線(xiàn)壓力測(cè)量?jī)x表判斷安全附件是否運(yùn)行精確。罐體安全附件工作壓力偏離設(shè)計(jì)值時(shí),儲(chǔ)罐會(huì)出現(xiàn)的狀況:①儲(chǔ)罐即使處于靜止?fàn)顟B(tài),但由于自力式氮封閥閥后恒定壓力高于校準(zhǔn)壓力,一直需要通過(guò)呼吸閥呼出,罐內(nèi)一直需要補(bǔ)充氮?dú)猓状紦p耗時(shí)時(shí)都在發(fā)生;②在呼吸閥不呼出情況下,泄壓閥時(shí)時(shí)向外呼出,其原因是泄壓閥泄放壓力下降或氮封閥閥后壓力升高且泄壓閥泄放壓力降低同時(shí)出現(xiàn);③氮封閥失靈不能正常供給氮?dú)猓亢粑y呼吸空氣,但冬季呼吸閥呼吸口易掛霜堵塞,罐體出液時(shí)就會(huì)出現(xiàn)罐體吸癟的風(fēng)險(xiǎn)。

為保證甲醇儲(chǔ)罐運(yùn)行的本質(zhì)安全,規(guī)定每臺(tái)儲(chǔ)罐的安全附件每年定期下線(xiàn)精準(zhǔn)校驗(yàn)一次。

(2)嚴(yán)格執(zhí)行罐區(qū)日常操作規(guī)定

甲醇罐區(qū)操作人員在日常工作中要嚴(yán)格執(zhí)行罐區(qū)日常操作規(guī)定(見(jiàn)表4),及時(shí)發(fā)現(xiàn)安全附件運(yùn)行中存在的問(wèn)題并確保罐內(nèi)浮盤(pán)安全穩(wěn)定運(yùn)行,避免人為誤操作。

表4 罐區(qū)日常操作規(guī)定

3 效益核算

上述4項(xiàng)治理措施的資金投入及產(chǎn)出匯總見(jiàn)表5。

從表5可以看出,4項(xiàng)治理措施一次性投資為314.80萬(wàn)元,年收益為88.54萬(wàn)元,投資回收期為3.56年。

表5 甲醇罐區(qū)呼出氣甲醇含量超標(biāo)治理措施的資金投入及產(chǎn)出

4 結(jié)語(yǔ)

針對(duì)兗州煤業(yè)榆林能化有限公司甲醇罐區(qū)10臺(tái)儲(chǔ)罐罐頂呼出氣中甲醇含量超標(biāo)的問(wèn)題,根據(jù)主次要影響因素共采取了4項(xiàng)治理措施。經(jīng)過(guò)近5年的整改和優(yōu)化,每年可減少甲醇揮發(fā)量約700 t,凈收益為88.54萬(wàn)元/a,產(chǎn)生的經(jīng)濟(jì)和環(huán)境綜合收益可觀(guān)。