羊毛/亞麻/不銹鋼纖維防輻射精紡面料的開發與設計生產

李燕妮,王立年,艾賢麗,馮俏英

(蘭州三毛實業有限公司,甘肅 蘭州 730316)

隨著生活水平的提高,人們對服裝面料的要求也越來越高,對休閑舒適、具有功能性的毛精紡織物的需求增大。采用天然纖維與功能性纖維的合理配置,使織物既具有天然纖維優異的服用性能,又具有個性化的功能特點,增加了織物的附加值[1-2]。

亞麻是紡織面料中使用廣泛的天然纖維,亞麻纖維具有許多優良的性能,其吸濕散熱,保健抑菌,防污抗靜電,防紫外線,并且阻燃效果極佳[3-4]。

不銹鋼纖維一般均達微米級,不銹鋼纖維平均直徑為40 μm左右。不銹鋼纖維具有良好的力學性能,不僅斷裂比強度和拉伸比模量較高,而且可耐彎折、韌性良好;具有很好的導電性,能防靜電,防電磁輻射;具有耐高溫;耐化學腐蝕性能,空氣中不易氧化等性能[5-6]。將亞麻纖維、不銹鋼纖維合理地運用在毛精紡織物中,賦予織物一種全新的風格,兼具天然舒適、休閑時尚、透氣涼爽、防輻射等服用性能與功能。

該產品成分為絲光羊毛/亞麻纖維/滌綸/柔絲蛋白纖維素復合纖維/不銹鋼纖維42/24/17/10/7,經向紗線線密度為12.5 tex,緯向紗線線密度為27.78 tex的亞麻紗、線密度為12.5 tex不銹鋼纖維與羊毛花并紗1∶1∶1織造。織物每米質量為240 g。

1 原料配比

1.1 原料選擇

該產品經紗采用纖維直徑18.5 μm的絲光羊毛與柔絲蛋白纖維素復合纖維、滌綸纖維混紡。緯向紗線采用線密度為27.78 tex的亞麻紗、線密度為12.5 tex的不銹鋼纖維與羊毛花并紗1∶1∶1織造。目前用于防輻射的不銹鋼纖維絲有短纖維和長絲2種。本文采用不銹鋼長絲纖維,與羊毛紗花并的紡紗工藝進行紡紗。這樣開發的防輻射面料整體效果要優于不銹鋼纖維短纖維。

1.2 原料參數

絲光羊毛(80支)的平均纖維直徑17.85 μm,細度離散18.67%,加權平均長度97.7 mm,長度離散34.5%,回潮率12.67%,短毛率2.5%,毛粒1.6%。柔絲蛋白纖維素復合纖維實測纖維直徑14.3 μm,加權平均長度75.6 mm,回潮率10.41%。亞麻紗實測線密度29.11 tex,質量不勻率2.8%,實測捻度491.5捻/m,單紗平均強力394.13 N,強力不勻率20.16%。不銹鋼纖維實測纖維直徑42 μm,線密度15.5 tex。

2 毛條工序

毛條工序注重羊毛、亞麻纖維的染色,需制定合理的混條道數和工藝參數[7]。采用媒介染料對絲光羊毛在常溫常壓下染色,染色溫度控制在100 ℃左右。亞麻紗具有表面粗糙、光澤差的特性,容易出現染色不亮麗、染花、染色不勻等情況。為提高染色效果采用雷馬素染料,溫度為35~60 ℃,進行筒紗染色。復精梳工藝應注意保持各項通道的光潔,保持條子的光潔、圓潤、緊實,注意控制牽伸速度,張力不宜過大,應合理控制毛條合毛油和回潮情況,保持成品毛條條干良好[8]。

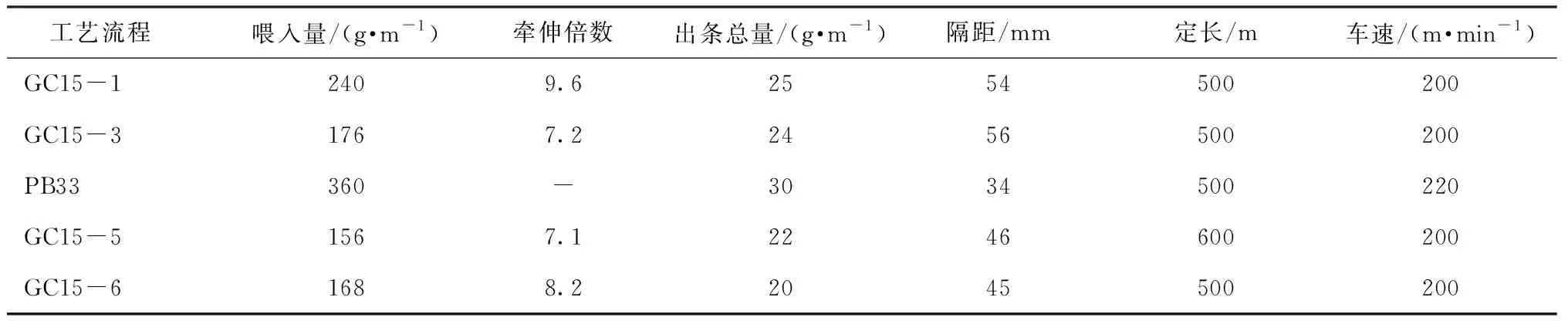

條染復精梳工藝流程:松球→染色→復洗(LB334)→混條(B412)→頭針(GC15-1)→二針(GC15-2)→三針(GC15-3)→精梳(PB33)→四針(GC15-4)→五針(GC15-5)→末針(GC15-6)。毛條復精梳工藝見表1。

表1 毛條復精梳工藝

3 紡紗工序

3.1 紡紗方式的選擇

不銹鋼纖維具有特殊變化的自然折皺和導電性,不銹鋼纖維可以紡包芯紗,也可以直接與羊毛紗合股。由于包芯紗中金屬絲處于伸直狀態,在后續的生產中所受的反復拉伸力不能得到有效釋放而容易出現斷頭。不銹鋼纖維和羊毛紗合股生產時,不銹鋼纖維呈現螺旋狀,可有效緩沖其所受的反復的拉伸力,因此不銹鋼纖維的紡紗方法因采用不銹鋼纖維長絲與1根單紗毛紗合股[9]。紡紗工藝參數見表2。

表2 紡紗工藝參數

羊毛混紡金屬絲紗線線密度為12.5 tex,該紗線是由線密度為16.67 tex混紡羊毛紗和不銹鋼纖維花并而成,其中毛紗含量68.1%,不銹鋼纖維含量31.9%。

3.2 紡紗流程與關鍵工藝

不銹鋼纖維剛性大,紡紗時注意控制退繞張力,防止脫圈,停車時要及時固定絲頭,否則會造成脫圈筒子絮亂的情況發生,造成生產浪費。在并線工序時,可在不銹鋼纖維過絲處放置小塊白紙,能夠清楚地發現不銹鋼纖維的斷絲,防止出現跑單條的現象。同時注意優化工藝參數,合理設計車速及牽伸倍數,保證良好的運轉狀態。

紡紗工藝流程:混條(FBG412)2遍→頭針(B423)→二針(B432)→三針(B442)→四針(B452)→粗紗(RF)→細紗(TH)→自絡(WST)→并線(FDS)→倍捻(康派)→蒸紗(XOREUA)。

4 織造工序

4.1 織造工序的工藝參數

織造工藝流程:整經→穿經→ 織造(OPT劍桿)。

織造上機工藝參數:上機經向密度304根/(10 cm),下機經向密度320根/(10 cm),上機緯向密度240根/(10 cm),下機緯向密度258根/(10 cm),上機幅寬164 cm,筘號76#/4入,綜片數18片,選用平紋變化組織。

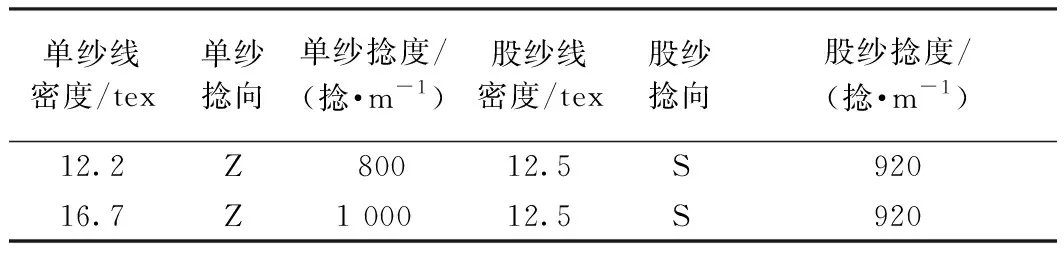

4.2 組織設計與CAD效果圖

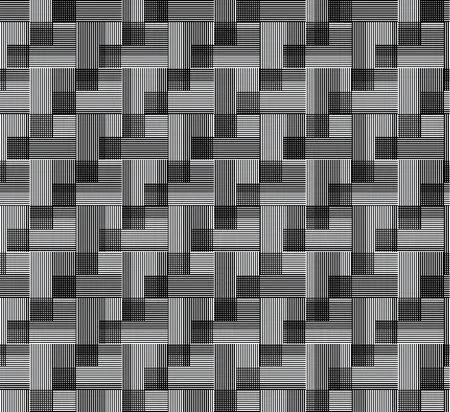

織物上機圖見圖1,織物CAD效果圖見圖2。

圖1 織物上機圖

圖2 織物CAD效果圖

4.3 織造關鍵工藝

織造時盡量將不銹鋼纖維紗線穿在前片棕,這樣能較好地控制織造時開口高度和經紗張力,也可以減少對不銹鋼纖維紗線的作用力。因為不銹鋼纖維紗線有形狀記憶特點,坯布容易出現卷邊折邊情況,所以上機參數中適當加寬布邊寬度到2 cm以上,并要合理設計布身與布邊的組織配合。控制好上機張力,減少織機斷頭,防止產生呢面小疵點。亞麻紗上機前必須提前給濕,保持適當的回潮率,以減少亞麻紗的斷頭,提高織機的織造效率[10]。亞麻紗條干不勻率較高,緯向采用多色混緯織造,可以減少呢面色檔、緯檔現象。

5 染整工序

5.1 染整工藝流程

生修→燒毛→平幅洗煮(2次)→ 吸水→柔軟整理→烘呢→中檢→熟修→刷毛→剪毛→給濕→罐蒸→壓光→罐蒸→成品。

燒毛工藝:天然氣壓力1 kPa,車速120 m/min,正反雙燒。

平幅洗煮工藝:高溫槽溫度105 ℃,洗呢槽溫度60 ℃,車速30 m/min,采用雙循環洗呢。

烘呢工藝:烘箱溫度130 ℃,上機超喂5%,車速100 m/min,下機幅寬154 cm。

柔軟整理工藝:車速20 m/min,溫度130 ℃,柔軟劑用量20 g/L。

罐蒸工藝:采用單循環內到外工藝,壓力80 Pa,時間260 s。

壓光工藝:導帶對燙輥的作用面比例為60%,車速30 m/min,燙輥溫度140 ℃。

5.2 染整工序關鍵工藝

織物的后整理是非常重要的環節,對于產品的風格形成、呢面的質量、物理指標都起到關鍵性的作用。后整理時盡量減小經向、緯向張力,減小對不銹鋼纖維的拉伸變形,防止其斷裂。洗呢時不要采用繩狀洗呢,以平洗為佳,以免造成卷邊、折痕等疵點。烘呢時按原幅寬上機,不宜拉幅,超喂控制要偏小于同類全毛產品[8]。因該產品風格挺括,手感干爽,需增加柔軟工藝改善其手感,要優化罐蒸工藝,使產品手感爽滑、有骨感、光澤優亮,達到面料的最佳效果。

6 產品規格與特點

6.1 產品的特性介紹

多種天然纖維和功能纖維的配合運用,配以別致的花型設計,運用純潔的凈水藍色系的藍白搭配,清新淡雅,別具匠心的染色與后處理,使面料表面呈現出一種治愈性的全新概念的美感。極大地體現出面料功能性及藝術魅力。產品手感滑爽、挺括、有獨特的形狀記憶功能、抗紫外線、防輻射性能俱佳,亞麻透氣涼爽、吸濕快干,適合用做春夏季休閑西裝面料。

6.2 物理指標

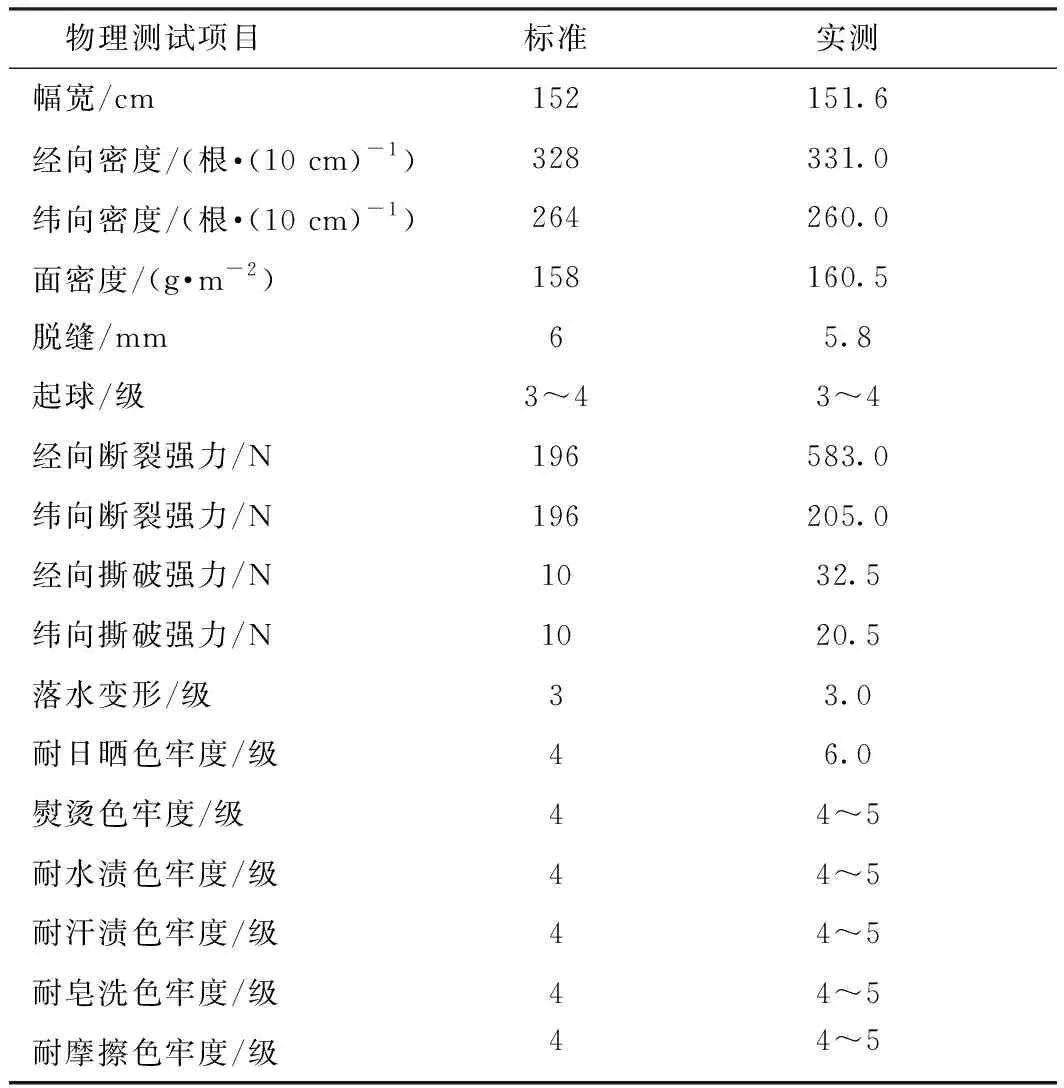

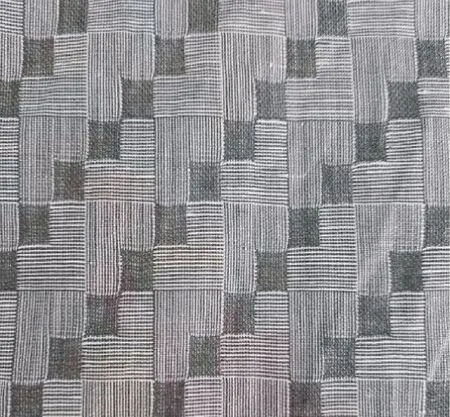

成品規格及織物的物理性能見表3。成品面料實物圖見圖3。

表3 成品規格及織物的物理性能

圖3 成品面料實物圖

織物手感干爽、光滑,呢面有微皺感、肌理感,光澤優亮。顏色采用2種不同顏色對比搭配,形成了階梯的斜紋圖案。面料休閑自然,適合制作男裝休閑單層西裝或夾克等服裝。

7 結束語

本文探討了羊毛、亞麻、不銹鋼纖維精紡面料的開發與設計生產要點,從設計開發、生產工藝、實際操作等方向進行研究,發現亞麻紗容易出現染色不勻、染花等情況,通過采用雷馬素染料筒紗染色,溫度控制在35~60 ℃之間,可有效解決染色問題。不銹鋼纖維剛性大,容易出現脫圈、斷絲、卷邊、折痕等質量問題,復精梳工藝注意生產張力控制,合理控制合毛油用量,保持成品毛條良好的條干。紡紗宜采用不銹鋼纖維長絲與一根單紗毛紗合股工藝。織造時盡量將不銹鋼纖維紗線穿在前片棕。后整理采用小張力平幅工藝等措施,可實現產品的正常順利生產,最終達到設計者的開發目標。將亞麻、不銹鋼纖維應用于毛精紡面料的開發生產,實現了毛精紡面料防輻射、抗靜電、接觸涼感等功能,產品品質質量俱佳,功能性、實用型均有較大突破,拓寬了毛精紡面料的品種。