蠟油加氫C-1001 汽輪機振動分析及解決措施

程 勇,蘭 洋,王炎虎,王愛彪,劉 新

(中國石油天然氣集團獨山子石化分公司,新疆克拉瑪依 833699)

1 機組概況

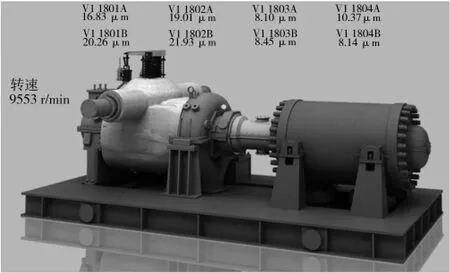

蠟油加氫裂化循環氫壓縮機組(圖1)C-1001 汽輪機,生產廠家為杭州汽輪機廠,汽輪機型號NG25/20(背壓式汽輪機),額定功率1264 W;額定轉速10 800 r/min;排氣壓力1.0 MPa,徑向軸瓦為單向旋轉五油楔可傾瓦,推力軸承為單向旋轉金絲伯雷軸承。

圖1 蠟油加氫裂化循環氫壓縮機組結構

2 故障現象

該機組從2019 年4 月23 日23 時開始發生階段性波動,最大振幅值高報52 μm,之后一直在20~48 μm 波動,5 月15 日突然達到106 μm,相關部門決定緊急停機。裝置循環,對汽輪機進行檢查,以排除故障,恢復安全生產。

3 故障分析

機組發生階段性波動后,利用離線監測儀器BH550,結合SG8000 在線監測系統,利用“殼振+軸振”“在線+離線”監測方式,對設備振動信號進行全方位捕捉,對設備故障部位進行定位、定性和定量分析,以求最大化地縮小故障范圍,為檢修爭取先機。

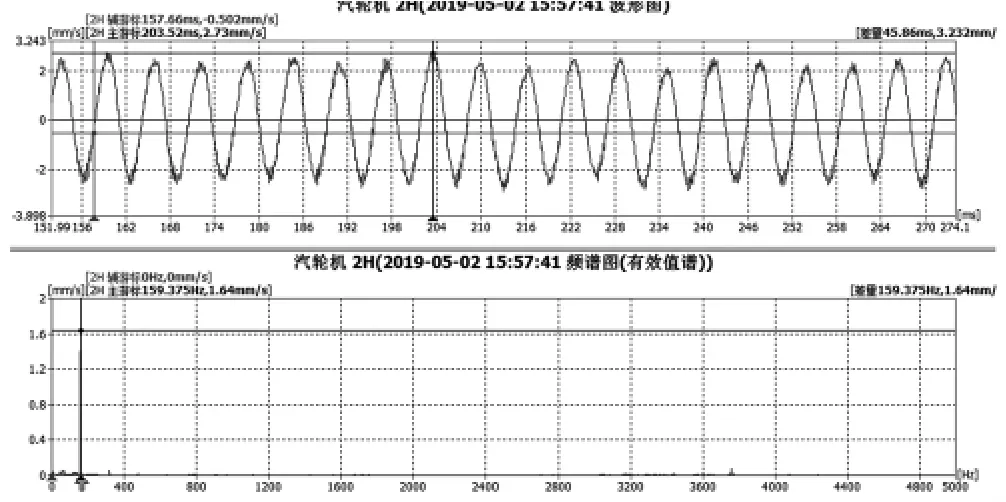

3.1 波形頻譜分析

利用BH550 對汽輪機前后端軸承進行監測,分析汽輪機兩側軸承波形頻譜圖,發現波形存在輕微削波,頻譜為1 倍頻(圖2)。判斷轉子可能存在輕微碰磨。

圖2 汽輪機軸承速度波形頻譜

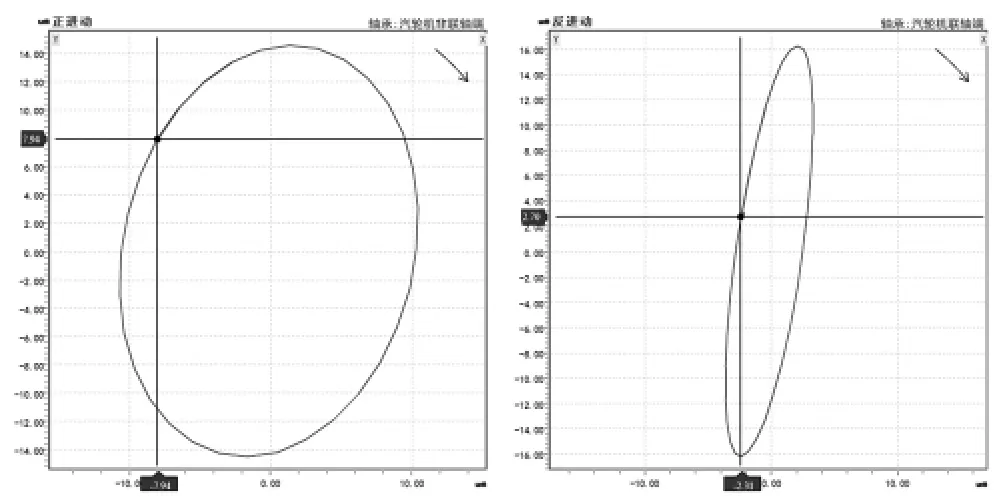

3.2 軸心軌跡分析(圖3)

圖3 聯軸器端和非聯端軸心軌跡圖(波動時)

汽輪機振幅最大時,聯軸器側上升過程中為正進動,超過60 μm 后,1802AB 軸心軌跡存在反進動,轉子下沉過程中為正進動,低于30 μm 出現反進動。

非聯軸器端軸心軌跡無反進動,軸心軌跡為橢圓。聯軸器端存在反進動,軸心軌跡為上下橢圓。說明聯軸器側軸瓦間隙可能偏大,轉子回落過程中,和瓦塊碰磨產生反進動。

5 月2 日13 時14 分,汽輪機振幅波動達到55 μm,軸心位置表明,非聯軸器端,轉子中心偏向1801A 探頭,波動方向水平振動,說明水平方向約束力較差;聯軸器側軸心位置,波動時垂直往上抬升,波動結束后向下回落。

波動異常時,汽輪機前后軸瓦波形圖為純正弦波形,頻譜為1 倍頻。BH550 監測聯軸器軸瓦端振動波形圖同樣存在摩擦,頻率成分為1 倍頻。

4 檢修驗證

停機拆檢后發現油擋有結焦現象,非聯端結焦尤其嚴重。汽輪機其他部件無明顯缺陷,非聯端油擋積碳嚴重,確定這是造成汽輪機振動波動的主要原因。檢測油擋間隙為0.25~0.30 mm,油封間隙符合檢修規程,但油擋齒間回油孔只有一個小孔,造成軸承箱內的潤滑油回油不及時,使油液在油封梳齒中積累,油液遇到汽輪機缸的高溫蒸汽而結焦,油封梳齒間結焦塊與轉子碰撞,引起汽輪機振動波動。

5 處理措施

(1)非聯端軸瓦油封按照檢修規程調整間隙,控制在0.30~0.35 mm,避免有微量積碳引起碰撞。

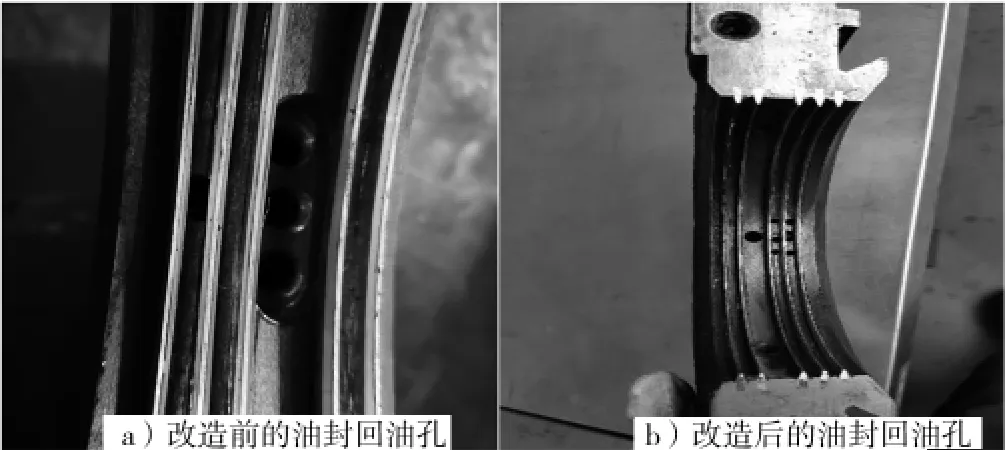

(2)將梳齒間的回油孔由2 mm 擴大為4 mm,再增加2 個回油小孔,以加快回油速度。

(3)重新調整氮氣壓力。氮氣壓力的作用是在油封與汽輪機氣封之間建立一個氣封,其作用是阻止軸承箱內的油液向外泄漏。停機前氮封壓力為0.08 MPa,據現場解檢分析,氮封壓力過大導致軸承箱內的壓力過大,潤滑油在壓力作用下沿軸向串至油封梳齒內,潤滑油液的增加導致結焦量的增大,查閱汽輪機檢修規程,氮封壓力應為0.01~0.05 MPa,停機前氮封壓力為0.08 MPa,壓力偏大,效果很差。根據檢修規程此次檢修完畢后氮封壓力取其下限0.05 MPa,降低氮封壓力以減少油擋梳齒間的存油量。

(4)在油擋外面加裝擋熱板。改造前后油封回油孔見圖4。

圖4 改造前后的油封回油孔

6 結束語

針對蠟油加氫裂化循環氫壓縮機組振動故障,利用BH550結合SG8000 在線監測系統,利用“殼振+軸振”“在線+離線”監測方式,對設備振動信號進行全方位捕捉,對設備故障進行精確定位和定性,在檢修時對前期故障判斷進行驗證,同時做出了合理的技改措施,改造效果良好。此次故障為汽輪機運行中不常見的故障,其故障診斷及處理措施為保證汽輪機正常運行提供了一個有借鑒意義的思路。