轉化氣蒸汽發生器泄漏的修復與分析

韓 波

(中國石油遼陽石化公司,遼寧遼陽 111003)

0 引言

轉化氣蒸汽發生器是制氫裝置工藝流程中一臺非常重要的設備。工藝原料在轉化反應爐中反應后,產生780~850 ℃的轉化氣經過轉化氣蒸汽發生器冷卻到330~380 ℃,再進入中溫變換反應器進一步反應。轉化氣蒸汽發生器殼層的操作壓力為4.0~4.5 MPa,操作溫度為230~260 ℃,介質為水與蒸汽。該設備運行工況復雜,在制氫裝置中經常發生各種損傷與破壞。本文介紹某煉廠50 000 Nm3/h 制氫裝置中轉化氣蒸汽發生器換熱管泄漏原因分析與漏點修復方案。

1 設備概況

某煉廠制氫裝置采用臥式結構的轉化氣蒸汽發生器[1],其結構特點是操作靈活、彈性大、通過中間調溫機構,溫度調節范圍大。在換熱器入口側內襯單層隔熱襯里,為了防止氣流沖刷,在襯里表面增加了Incoloy800 金屬套筒,出口側內襯單層隔熱襯里。由于轉化氣蒸汽發生器出入口溫差大,為了減小管板的溫差應力、吸收殼體與換熱管之間的熱膨脹差、節約金屬材料,管板采用柔性薄管板結構。換熱管與管板的鏈接部位熱量高,管接頭及焊縫容易超溫,導致其強度降低,因此在入口換熱管外部增加一個保護套管,保護套管與換熱管之間存在一定縫隙,有利于降低換熱管內壁溫度。換熱管與管板連接采用強度焊加貼脹形式,強度焊使接頭獲得較高的鏈接強度,貼脹是為了消除殼層鍋爐水的縫隙腐蝕(表1)。

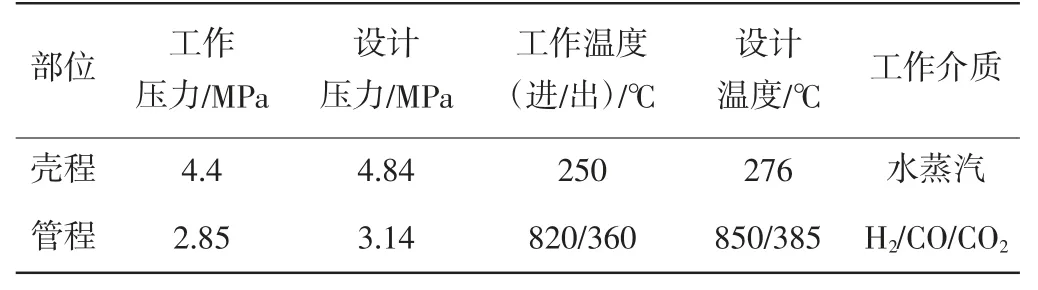

表1 轉化氣蒸汽發生器主要工藝參數

該設備于2015 年7 月投用,2017 年12 月在停工過程中靠近入口管板的換熱管焊口發生泄漏。在設備更換之前,在運行中發生過兩次因換熱管爆裂而發生泄漏。打開設備后發現前后筒體里充滿水,出口側的耐火襯里由于水侵損壞嚴重,已經無法使用,入口側襯里發現明顯裂縫。

2 泄漏狀況

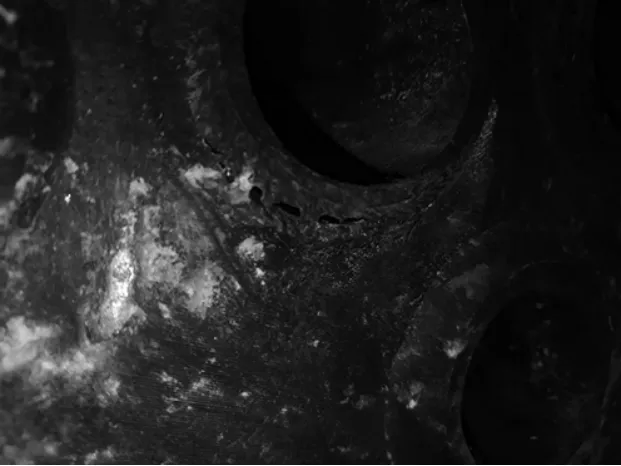

在設備停工后,將襯板與耐火襯里清除后,發現在管板左下部分有兩根換熱管有明顯的裂紋,裂紋長度大約14 mm(圖1、圖2)。在圖2 中裂紋的表面可以明顯看出,焊口有腐蝕現象。

圖1 1 號焊口泄漏

圖2 2 號焊口泄漏

3 原因分析

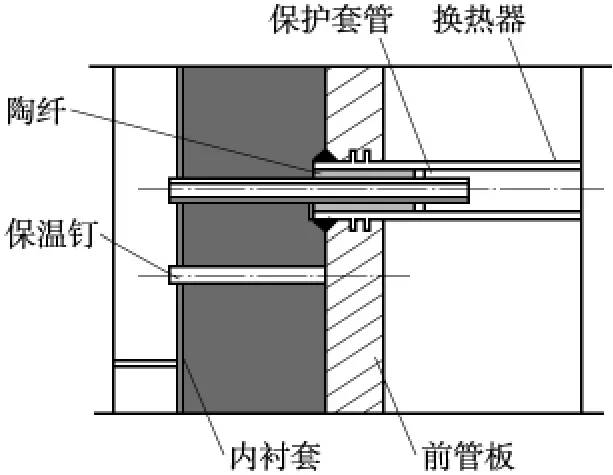

轉化氣蒸汽發生器介質為轉化氣,主要成分有H2、CO、CO2、CH4和水蒸汽(圖3)。根據管板與換熱管的連接結構、介質及操作條件,分析其具體破壞原因有以下3 個方面。

3.1 焊接缺陷

轉化氣蒸汽發生器共有252 道一樣尺寸的焊口,只有兩道焊口出現裂紋,可能是這兩道焊口在焊接時存在局部缺陷,隨著設備運行時間的增加與現場操作條件的影響,導致裂紋產生、發展,最終開裂。

3.2 氫腐蝕與應力不均

該轉化氣蒸汽發生器屬于高溫、臨氫設備,運行至近30 個月后,入口側管板前面是單層隔熱襯里。運行一段時間后,耐高溫隔熱襯里由于內部存在缺陷或襯里施工時與設備之間有縫隙,最終開裂。局部襯里受熱不均勻的開裂,使襯里與管板中間出現空隙,無法起到隔熱降溫的作用。襯里前部的襯板是由多塊小的襯板花焊連接,高溫介質氣容易穿過焊縫空隙對襯里產生沖擊,加速了隔熱襯里的損壞。

入口管板側溫度高,有氫氣存在,該部位發生氫腐蝕。從圖3 可以看出,如果隔熱襯里存在缺陷,轉化氣可以通過保護套管與換熱管中間的縫隙到達換熱管的焊口處,在一定的壓力與溫度下,與焊縫中的碳化合成甲烷。甲烷因為其分子較大不能從鋼材中逸出,積聚在晶界或夾雜物附近。隨著甲烷氣的增多、壓力逐漸升高,最終導致裂紋和鼓包的產生。氫原子滲入到金屬內部,遇到裂紋、氣孔等空隙處會聚集并結合成氫分子,產生體積膨脹,導致原微觀裂紋擴展。在裝置停工過程中,由于局部溫度高,該處熱應力變化較大,在氫腐蝕和熱應力共同作用下,導致換熱管與管板之間的焊縫造成破壞。

圖3 管板與換熱管的連接結構

3.3 工藝操作條件

開工還原階段和停工初期轉化氣蒸汽發生器的壓差最大達到3.0 MPa,達到設備的設計條件,在此之前,轉化氣蒸汽發生器換熱管發生過爆裂。通過觀察工藝曲線,在退蒸汽與降溫過程中,存在局部降溫、降壓速度過快現象。根據材料彈塑性力學理論,在同樣的約束條件下,同一材料在高溫時長生的塑性變形量越大,冷卻過程產生的內部殘余拉伸應力也越大[2],降溫過程中殘余應力加速了裂紋的擴展。

4 現場修復經驗及效果

轉化氣蒸汽發生器泄漏發生在冬季,為滿足生產和防凍防凝要求,采取如下修復方案:

(1)將入口側泄漏部位以下的襯板切割、襯里清除。制定焊接工藝,由于現場條件限制,采用鎳基焊條,避免了消氫處理。

(2)將保護套管安裝,在襯板留有襯里料灌入孔,其余部位的襯板與保護套管點焊固定,如果不焊接固定,在灌入隔熱料時,可能導致保護套管位置變化,不利于其與襯板的焊接。將隔熱襯里料灌入襯板與管板之間,固化后將襯板與保護套管滿焊。

(3)將整個襯板的所有焊縫接口全部滿焊,防止工藝氣對隔熱襯里的直接沖擊。對出口側的所有隔熱襯里清除后,重新澆注,所有接口采用階梯狀搭接形式。在裝置開工時,系統升溫曲線按照襯里的烘干曲線繪制,保證襯里的使用效果。

轉化氣蒸汽發生器修復之后運行穩定,通過一段時間的監測,發現前后管箱溫度在100 ℃左右,滿足了設計要求。

5 預防處理措施

(1)保證制造質量。換熱管與隔熱套管數量多,保證換熱管與管板的脹接質量與焊接質量。柔性管板結構的管板厚度薄,在以后的設計中可以考慮將換熱管與管板采用深U 坡口或者全焊透結構。這樣可以提高焊縫的強度,降低焊縫開裂的風險。

(2)襯里結構與襯板焊接型式改變。襯里可以采用雙層結構,外層采用輕質、導熱系數小,隔熱效果好的隔熱材料。內層采用密度高,耐高溫沖刷與腐蝕的襯里材料。雙層襯里可有效避免襯里的貫穿性裂紋,防止管板超溫。襯里外部襯板所有的焊縫采用滿焊,避免工藝氣對隔熱襯里的直接熱沖擊和腐蝕。

(3)加強工藝操作。在工藝操作過程中,嚴格控制溫度、壓力的變化幅度。溫度變化最大不超過50 ℃/h,壓力變化最大不超過1 MPa/h,這樣可以避免溫差應力。

(4)提高設計壓差。本臺轉化氣蒸汽發生器設計壓差為3.0 MPa,在開停工期間其壓差達到3.0 MPa,運行狀態與設計狀態一樣,不利于設備長期運行。今后的轉化氣蒸汽發生器的設計中,將設計的壓差提高到4.5 MPa 以上,就可以滿足開停車時的工況。