改性活性粉末混凝土裝配式梁柱節點界面粘結抗折性能試驗研究

陳浩,王雨晗,劉國安,欒學立,秦浩,謝群

(1.山東建筑大學 土木工程學院,山東 濟南 250101;2.山東建筑大學 建筑城規學院,山東 濟南 250101;3.山東建筑大學 建筑結構加固改造與地下空間工程教育部重點實驗室,山東 濟南 250101;4.山東建大工程鑒定加固研究院,山東 濟南 250013;5.濟南大學 土木建筑學院,山東 濟南 250022)

與傳統現澆混凝土結構相比,裝配式混凝土結構由于存在后期裝配及二次澆筑的工藝,預制與后澆混凝土交界面受力復雜且內力較大,易產生大量接縫,因此粘結面受力性能是影響裝配式結構剛度、承載能力和整體性能的關鍵因素[1-2]。本課題組以超細顆粒致密體系(Densified Systems Containing homogeneously arranged ultrafine Particles,DSP)和活性粉末混凝土(RPC)為基礎,在不使用粗骨料基礎上用砂代替,通過改善超細顆粒之間的級配,使材料空隙率降到最低,提高了骨料的均勻性,產生良好的填充效應以優化孔結構。另外,摻入適量聚丙烯纖維和鋼纖維能夠提高其延性及抗拉強度,加入高效減水劑拌和得到改性活性粉末混凝土(MRPC),是一種在強度、韌性和耐久性等方面都表現出高性能的混凝土,應用于裝配式混凝土框架結構不僅能夠大幅度提高建筑物質量,還符合可持續發展要求。

目前,國內外眾多學者研究集中在對預制混凝土與后澆混凝土粘結構件的宏觀力學性能,其中研究的重點多數集中于粘結面的各種粘結性能指標[3-4]及其主要影響因素[5-6],關于普通混凝土(NC)與RPC粘結面的抗拉和抗剪性能、復雜應力條件下的剪切強度和抗折、抗彎性能等方面已有大量的試驗與研究。Jang等[7]對RPC與NC疊合界面的抗剪性能進行了試驗研究,研究了不同界面處理方法對其抗剪承載力和破壞形態的影響。賈方方等[8]及沈捷[9]研究了不同鋼纖維摻量和不同粘結方式對RPC與NC粘結劈拉性能的影響,分析了兩者之間的粘結機理。安明喆等[10]采用梁式試驗方法分析了RPC各因素對粘結性能的影響,并與普通C40混凝土進行對比,建立了RPC的粘結應力-滑移本構模型。馮虎[11]研究了粘結試件的尺寸效應及劈拉變形性能,考慮鋼纖維體積率、舊混凝土劈拉強度、粗糙度和界面劑綜合影響下,鋼纖維混凝土與舊混凝土劈拉強度的計算模式及劈拉強度尺寸換算系數。

1 試驗

1.1 試驗原材料

(1)水泥:濟南某公司生產,P·O42.5級;硅灰:濟南某公司生產,SF93級,比表面積約為26 400 m2/kg;礦粉:鞏義某公司生產,S95級,比表面積約為800 m2/kg;粉煤灰:濟南某公司產,Ⅰ級,比表面積約為600 m2/kg。

(2)鋼纖維:泰安某公司生產的超細超短高強平直鋼纖維,長13 mm,等效直徑0.2 mm;聚丙烯纖維(PP纖維):泰安某公司生產,單絲狀,長18~20 mm,等效直徑45μm。

(3)砂:普通中粗河砂,最大粒徑2.5 mm,細度模數約2.5,級配優良;石子:5~20 mm連續級配,含泥量約0.7%。

(4)高效減水劑:濟南某公司生產的PC1701粉狀聚羧酸高效減水劑,固含量95%。

(5)水:自來水。

在綠色建筑中,屋頂雖然不能夠接受與外墻等同的太陽能,但是其采光性能要比天窗好很多。另外,由于屋頂平行于水平面,并且高于地面,陽光遮擋物較少,因此,在屋頂布局光伏發電系統無須考慮角度問題,只需要保證光電板最大面積覆蓋即可。另外,由于屋頂獨立于整個綠色建筑之上,容易遭受自然災害的影響,其使用壽命最短,這些都是設計者需要考慮的問題[4]。

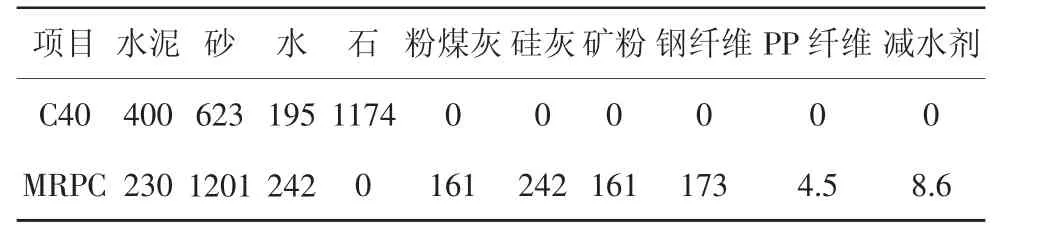

C40預制混凝土和MRPC后澆混凝土的配合比見表1。C40實測立方體抗壓強度43.1 MPa,抗折強度5.7 MPa;MRPC實測立方體抗壓強度80.2 MPa。

表1 預制混凝土和后澆混凝土配合比 kg/m3

1.2 試驗設計

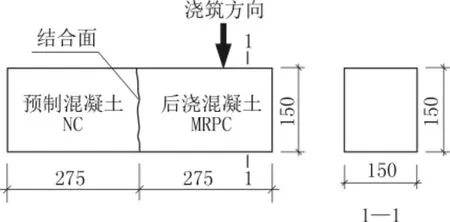

為了研究不同溫度、界面處理方式對MRPC-NC粘結構件抗折強度的影響,采用粘結抗折試件尺寸為150 mm×150 mm×550 mm,預制NC部分澆筑尺寸為150 mm×150 mm×275 mm,然后分別對粘結面(150 mm×150 mm)進行鑿毛、露骨料、凹槽、凹槽與泡泡膜聯合4種界面處理,按照灌砂法[12]測試采用4種界面處理方式后粘結面的粗糙度,NC標準養護7 d后,澆筑MRPC制作成型抗折試件,標準養護至28 d后進行試驗,保證在28 d+20 h內對所需高溫200℃和300℃處理的試件完成處理,并進行抗折測試,試件數為每組3個,共12組36個試件,其中各影響因素分別為1—溫度20℃、2—溫度200℃、3—溫度300℃,A—鑿毛、B—露骨料、C—凹槽、D—凹槽與泡泡膜聯合。

1.3 制備與養護

預制部分制備與后澆成型:NC預制過程根據GB/T 50080—2016《普通混凝土拌合物性能試驗方法標準》中的標準試驗方法進行,澆筑完成后覆膜靜置1 d后拆模,然后立即放入標準養護箱中,按10~20 mm的間距放在支架上,7 d后取出澆筑MRPC。后澆MRPC的制備過程根據GB/T 31387—2015《活性粉末混凝土》進行,澆筑方向如圖1所示,均采用無錫建儀儀器機械有限公司生產的HJW60型混凝土試驗用攪拌機,在后澆成型過程中首先對試件NC部分進行濕潤處理,保證處理界面濕潤但無積水殘留后置于涂抹脫模劑的鋼模具中,攪拌結束后一次性放入已經提前放置好NC的試模中,在振動臺上振動至表面出漿且無大氣泡溢出為止,覆膜靜置1 d后標準養護28 d。

圖1 混凝土粘結抗折試件澆筑示意

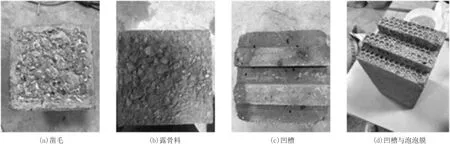

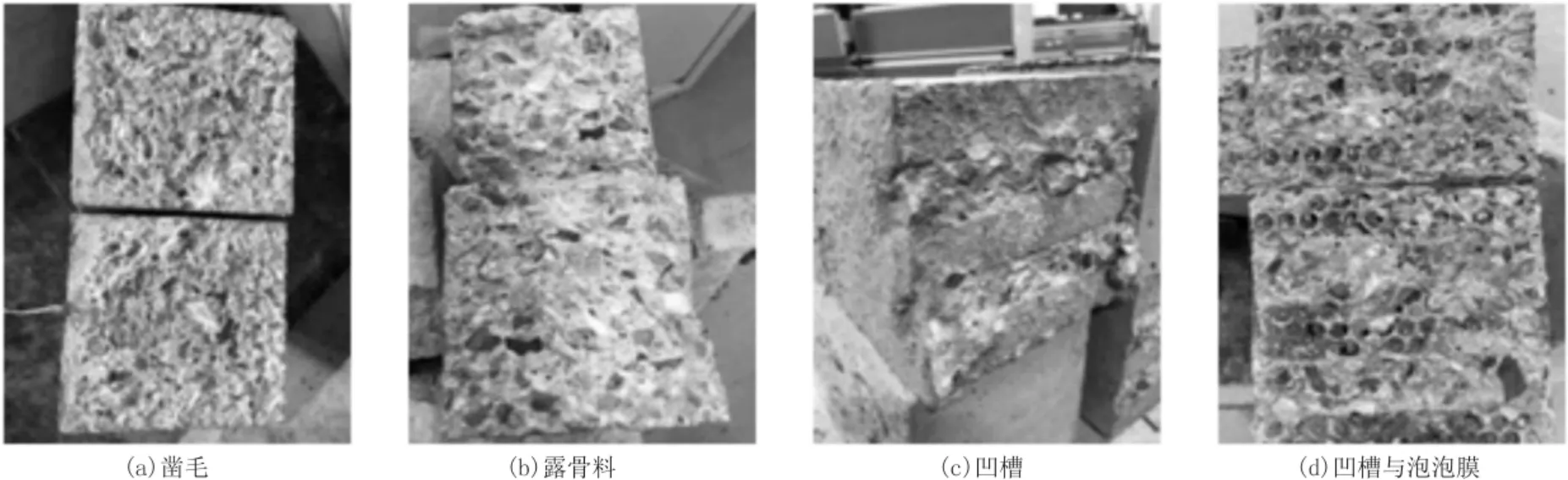

預制混凝土界面處理:在7 d標準養護后對需要鑿毛界面處理的試件進行人工鑿毛;采用露骨料界面處理方式的試件在澆筑前先在中間隔板上進行緩凝劑抹面,4 h后用鋼刷刷去表層水泥砂漿,并清理使其粗骨料露出;采用凹槽界面處理方式的試件是將帶2個槽深20 mm、槽寬30 mm的凹槽的木模具放在鋼模中間位置后澆筑制成;采用凹槽與泡泡膜聯合界面處理方式的試件是將泡泡膜粘貼在凹槽表面,再將模具放入鋼模中澆筑制成。經處理后的試件界面如圖2所示。

圖2 界面處理后試件界面

界面粗糙度試驗:對鑿毛和露骨料界面采用灌砂法測試界面粗糙度,將NC部分試件豎立,使處理過的粗糙面朝上,用塑料板將試件四周圍合,使得塑料板上壁與界面凸出最高處齊平,將標準砂灌入并抹平。將界面上的標準砂用毛刷收集至量筒中量取體積,對每個試件反復進行3次以上操作后記錄數據。為了獲得凹槽與泡泡膜聯合界面處理試件的界面粗糙度,首先將標準砂用量去除凹槽界面處理的標準砂平均用量作為凹槽與泡泡膜聯合界面處理的標準砂用量,進而求得粗糙度,所得粗糙度僅作為與凹槽界面處理試件做分析對比數據。灌砂平均深度代表試件界面的粗糙度,按式(1)計算:

式中:Δ——粗糙度,mm;

V——標準砂體積(灌砂法),mm3;

A——面積(灌砂法),mm2。

高溫處理:將需要高溫處理的試件在28 d+20 h內放入電熱恒溫鼓風干燥箱中,溫度變量分別設置為200℃和300℃,該儀器由上海精宏實驗設備有限公司生產,型號為DHG-9246A,額定溫度300℃;采用熱電偶連接儀器(安捷倫34980A)測量試件內部溫度,通過網線與電腦連接采集內部溫度,恒溫0.5 h后將試件取出自然冷卻。

1.4 試驗方法

NC標準立方體試塊抗壓強度根據GB/T 50081—2019《混凝土物理力學性能試驗方法標準》進行測試;MRPC標準立方體試塊抗壓強度根據GB/T 31387—2015進行測試;MRPCNC粘結試驗小梁的抗折強度按照GB/T50081—2019中的三分點法進行測試。抗壓、抗折試驗機分別為上海新三思計量儀器制造有限公司生產的最大負荷為3000 kN的YAW4306微機控制電液伺服壓力試驗機和最大負荷為600 kN的SHT-4605微機控制電液伺服萬能試驗機。

2 試驗結果與分析

2.1 試驗現象與外觀形貌

將每一組同高溫條件的3個試件放入烘箱后發現,當溫度升至180~220℃時,烘箱內有大量的刺鼻性氣體排出,這是由于MRPC中摻入的PP纖維在達到165℃熔點后,熔解不完全產生,隨后試件內部溫度不斷升溫,PP纖維完全熔解后氣體隨之消失[13]。

NC相對于MRPC的抗折強度要低很多。由抗折試驗過程可以觀察到,試件從開始加載到完全破壞,未出現明顯的破壞征兆,當試件到達抗折強度峰值時,抗折承載力急速下降直至喪失,試件迅速開裂并伴隨發出“砰”的聲音,屬于典型的脆性破壞。試驗結束后2種材料處于分離狀態或者施加輕微的力就可將其分離,其中經高溫條件處理的試件較常溫試件內部混凝土顏色泛白嚴重。

鑿毛界面處理試件抗折破壞均在NC和MRPC粘結面發生脆斷,試件的抗折破壞界面比較平直,MRPC一側沒有發生破壞,僅附著一層薄薄的水泥砂漿。露骨料界面處理試件抗折破壞均在NC一側發生明顯的剪切脆斷,MRPC一側折斷面處有明顯的水泥砂漿和石子剝離的現象,在試件抗折粘結面沒有發生斷裂,兩者仍結合在一起。凹槽界面處理試件抗折破壞均發生在NC沿著MRPC凸出翼緣端部剪斷,MRPC未發生破壞,破壞界面可以明顯看到NC骨料,呈現“直線破壞形態”。凹槽與泡泡膜聯合界面處理試件發生的破壞類型與凹槽界面處理試件相同,不同之處在于泡泡膜澆筑而成的孔洞被MRPC填滿,破壞的界面可以看到大量的鋼纖維,同時也存在大量未被填充實滿的孔洞。破壞界面如圖3所示。

圖3 試件破壞形態

2.2 試驗結果

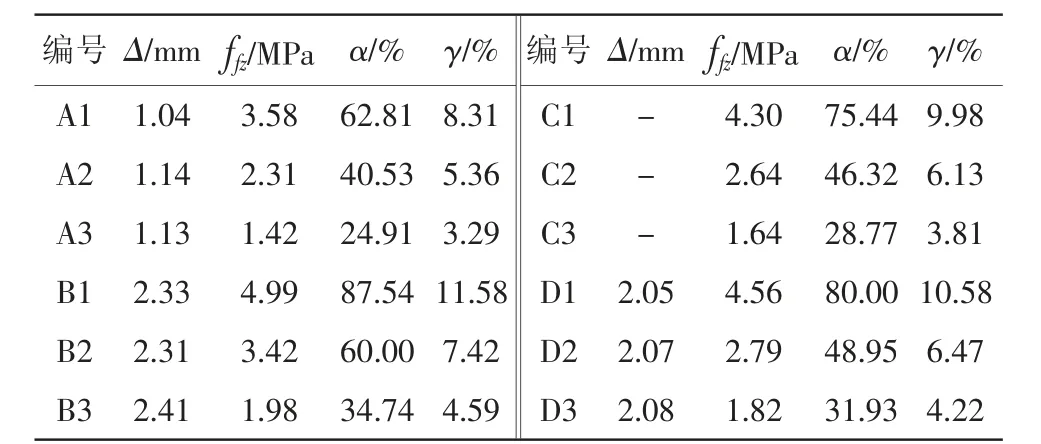

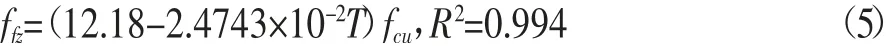

預制混凝土與后澆混凝土粘結試件抗折強度試驗結果如表2所示,表中數據為每組3個試件試驗值的平均值。為了與預制混凝土的抗折強度有更準確、直觀的對比分析,定義α、γ如式(2)、式(3)所示:

式中:ffz——粘結后抗折強度,MPa;

ff——預制混凝土整澆抗折強度,MPa;

fcu——預制混凝土整澆抗壓強度,MPa。

表2 粘結抗折強度試驗結果

2.3 界面處理方式的影響

由于界面處理方式的特殊性,不能進行抗折強度與粗糙度關系的整體對比。由表2可見,在不同溫度條件下,露骨料和鑿毛界面處理,凹槽和凹槽與泡泡膜聯合界面處理2組對比中,MRPC-NC粘結試件的抗折強度都隨著粘結面粗糙度的增加而增大,其中4種界面處理方式粘結后抗折強度大小順序為:露骨料>凹槽與泡泡膜聯合>凹槽>鑿毛。常溫條件下的鑿毛和露骨料界面處理對比的α值以及凹槽和凹槽與泡泡膜聯合界面處理對比的α值都隨粘結面粗糙度的增加而增大。當高溫條件時,MRPC-NC粘結試件的抗折強度依然隨著粘結面粗糙度的增加而提高,但γ值增長幅度較常溫時小,說明MRPC-NC粘結構件抗折強度受粘結面粗糙度影響較大,但隨著溫度的升高,粗糙度的影響程度隨之減小。

相比于其他3種界面處理方式,露骨料界面處理的MRPC-NC粘結試件抗折強度最高。由于經處理后的NC骨料露出使其整個粘結面表面更粗糙,與MRPC接觸更好,MRPC中的鋼纖維也能更好地與NC骨料接觸粘結,能夠起到更好的抗裂作用,試驗過程中NC水泥漿體與粗骨料之間的相互咬合也承擔一定的彎矩,提高了粘結性能;鑿毛界面處理試件在原有粘結面的基礎上鑿去表面一層浮漿,粗糙度較采用露骨料處理方式的小,因此試件出現界面基體材料失效特征,NC一側中的粗骨料未能發揮其重要作用,NC與MRPC之間粘結性較差;凹槽界面處理試件粘結面的凹槽未經鑿毛處理,表面比較平滑,其次MRPC的抗壓強度比NC高出接近40MPa,被MRPC交錯抱合的NC翼緣抗折強度不高,沿直線破壞路徑耗能較低易被剪斷,粘結試件破壞裂縫更傾向于沿強度和耗能較低的直線破壞形式;凹槽與泡泡膜聯合界面處理試件的粗糙度相較凹槽界面處理提高較多,但泡泡膜在NC粘結面形成的砂漿厚度薄且強度不高,其次MRPC對孔洞的填充不完全,對粘結試件抗折強度的影響不大。

預制混凝土與后澆混凝土之間的粘結強度主要取決于其粘結力,粘結力包括表面張力、范德華力、粘結鍵力和機械咬合力[14]。其中在鑿毛和露骨料2種界面處理方式中,范德華力占粘結力主要部分,增大粘結面的粗糙度即增大MRPC中的水泥砂漿與NC表層的接觸面積,進而增大了NC與MRPC粘結面的范德華力,故抗折強度提高明顯;在凹槽和凹槽與泡泡膜聯合2種界面處理方式中,機械咬合力占粘結力主要部分,當MRPC填充滿NC的凹槽時,由于受凹槽的特殊構造和表面粗糙度的影響,粘結后的混凝土水化產物的滲入與骨料相互交錯抱合而達到一定的強度。另外,NC一側中的粗骨料對粘結試件的抗折強度也起到重要作用。

2.4 溫度的影響

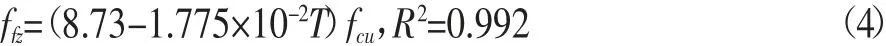

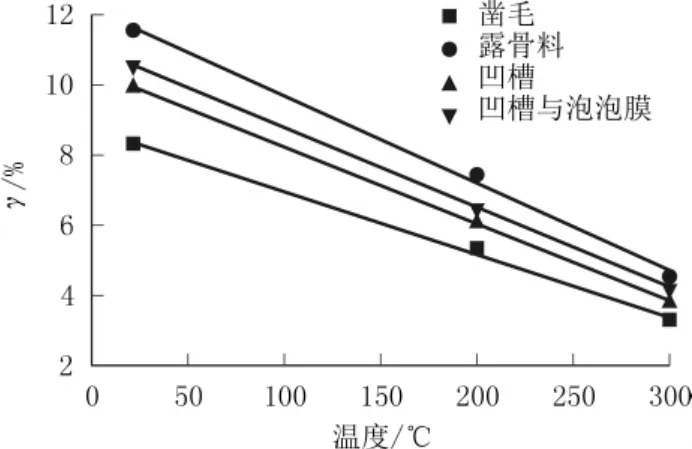

利用ORIGIN軟件對表2數據進行回歸分析可擬合出不同界面處理方式的MRPC-NC粘結試件抗折強度隨溫度的變化曲線,結果如式(4)~式(7)和圖4所示。

鑿毛處理:

露骨料處理:

凹槽處理:

凹槽與泡泡膜聯合處理:

圖4 MRPC-NC粘結試件抗折強度與溫度的關系

通過表2和圖4可以得出,隨溫度的升高,4種界面處理方式的MRPC-NC粘結試件抗折強度顯著降低,且溫度越高,粘結試件的抗折強度下降幅度越大。與常溫(20℃)相比,當溫度升高到200℃和300℃時,通過鑿毛、露骨料、凹槽和凹槽與泡泡膜聯合界面處理方式得到的粘結試件抗折強度分別降低了35.5%~60.3%、31.5%~60.3%、38.6%~61.9%和38.8%~60.1%。

高溫對MRPC-NC粘結試件損傷主要體現在,高溫條件下NC與MRPC中的水泥砂漿變形不協調,NC中的粗骨料在溫度升高的過程中不斷受熱膨脹,而水泥砂漿因自身失水會急劇收縮,在兩者間產生較大的內應力,從而內部產生較多的微小裂縫,溫度越高這些微裂縫發展越快,粘結構件的抗折強度下降越顯著。其次,在溫度為100~300℃時,粘結面的層間水以及吸附水不斷的脫除,使得粘結面材料產生膨脹和收縮,導致NC和MRPC兩者間變形不協調;另外,在升溫狀態下,試件會受到溫度應力的影響對結構造成一定的損傷,拉、壓應力分別會在試件內部和外部產生;冷卻狀態下,拉、壓應力產生位置與之相反,由于溫度應力的變化,導致MRPC-NC粘結試件在升溫時內部產生裂縫,在粘結面表現尤為突出,表面更容易產生細微裂縫,從而粘結試件的抗折強度不斷下降[15]。

3 結論

(1)4種界面處理方式形成的界面粗糙度有明顯差異,采用露骨料和凹槽與泡泡膜界面處理方式能顯著增大NC與MRPC粘結界面的粗糙度,MRPC-NC粘結試件抗折強度隨著粗糙度增加而增大,但隨著溫度的升高,粗糙度的影響作用逐漸減弱。

(2)在4種界面處理方式中,粘結抗折破壞形式有粘結面破壞和NC破壞2種;露骨料界面處理方式得到的MRPC-NC粘結試件抗折強度最高,在一定程度上能夠提升粘結界面的粘結抗折能力。

(3)溫度是影響MRPC-NC粘結試件抗折強度的一個重要因素,隨著溫度升高,抗折強度急劇下降,當溫度達到300℃時,抗折強度較常溫相比下降60%。

(4)采用露骨料界面處理的試件,MRPC與NC之間表現了優越的粘結性,能夠極大提高裝配式梁柱節點界面的粘結性能。